程广田,刘月建,龙防,秦华伟

( 安阳钢铁股份有限公司)

摘要:2017 年以来,通过技术研究和不断总结经验,逐步建立起了依托高炉和烧结一体化的烧结系统配矿模型,确立了配矿标准和参数,同时在标准下持续进行配矿结构优化,不断降低生铁成本,取得了良好的效果。

关键词:烧结配矿;优化成本;降低实践

0 前言

2014 年以来,安钢高炉装备大型化之后,对烧结配矿提出了更高的要求。安钢铁前配矿和高炉操作技术人员不断探索在高炉稳定顺行和低成本炼铁技术[1]。安钢地理位置决定了使用铁矿石资源条件受限和较高的运输费用,在对矿石评价使用时,更侧重于矿粉到厂价格和化学成分优劣,而且配矿不能完全做到高炉和烧结生产一体化,数据和控制标准化,表现出来的就是高炉运行稳定性差,铁水成本高。

一段时间以来,安钢生铁成本始终徘徊在59 家对标行业的第40 位左右,居于后1 /3 方阵。2017年初,集团公司提出目标要求,高炉要在长期稳定顺行基础上,铁水综合成本要进入对标行业均线水平。铁水综合成本分解后,炉料结构成本占铁水成本62%左右[2],而烧结矿成本占炉料成本的70%左右,烧结矿原料成本占烧结矿成本的82%左右,通过占比可以看出,想要降低炉料成本,提高配矿技术水平,降低烧结矿配料成本显得尤为重要。

1 配矿优化模型的建立

1.1 含铁原料配料模式的背景要求

安钢本部目前有三座高炉,对应三条烧结生产系统,各烧结机工艺条件配置不尽相同。1 号高炉系统有完整的料场混料工艺条件; 2 号高炉系统取消了二次料场,为一次料场预配方式供料; 3 号高炉系统没有二次料场,为单品种供料方式。2 号和3号高炉系统由于混匀工艺条件不完善,生产上要完成高质量的均质的烧结造块过程,对原料的使用,尤其是矿粉的物理、化学性能要求相对严格,所以在矿石的品种、性能使用选择上有一定的局限性。

1.2 优化配矿的要求和原则

优化配矿应建立在高炉稳定顺行的基础之上[3],要依据高炉冶炼要求,同时结合外部资源条件,确定高炉对原料化学成分和碱度控制的要求,满足高炉造渣条件; 要依据矿种的基础特性,制定相应的配矿标准参数,使烧结矿的强度和粒度组成达到高炉要求的标准范围内,同时还应满足高炉对冶金性能的要求,提高效益和降低能耗。

安钢配矿调整优化降本技术遵循的原则是: 在高炉稳定顺行的前提下,稳定主体矿结构,在各项有害元素含量不超出冶炼标准要求下,不断进行技术研究和优化。

1.3 优化配矿的方法

安钢烧结优化配矿采用的方法,是以矿石的理化基础特性的合理搭配为出发点,以矿石基础特性搭配为基本[4],如同化性高的和同化性低的矿种搭配,液相流动性高的和流动性指数低的矿种搭配,造球性能好的和造球性能一般的矿种搭配,赤铁矿、磁铁矿和褐铁矿搭配等等,控制合理的配合矿同化温度、流动性、造球性能、料层透气性、料层堆密度。尽量多用粘结相强度好和铁酸钙生成能力强的矿粉,同时要结合烧结工艺条件和设备运行状况,对烧结料的混匀效果和烧结原始透气性要有一定的把握;对熔剂的使用要有选择,为提高烧结机利用系数和均质烧结创造条件。

2017 年以来,实验室积极开展工艺技术研究和配矿实验研究,总结近年的用矿经验和通过外聘专家的技术指导和兄弟企业的对标学习,逐步建立完善安钢烧结的用矿评价标准和参数。确立了配矿优化流程和目标,目前使用70%以上的长协矿石资源来稳定配矿主体结构,30%左右贸易矿随市场变化作为调剂成本,既保持了配矿主体结构稳定,又高炉做到了顺行,降低了生铁成本[5]。

2 烧结L 粉替代B 粉的实验研究

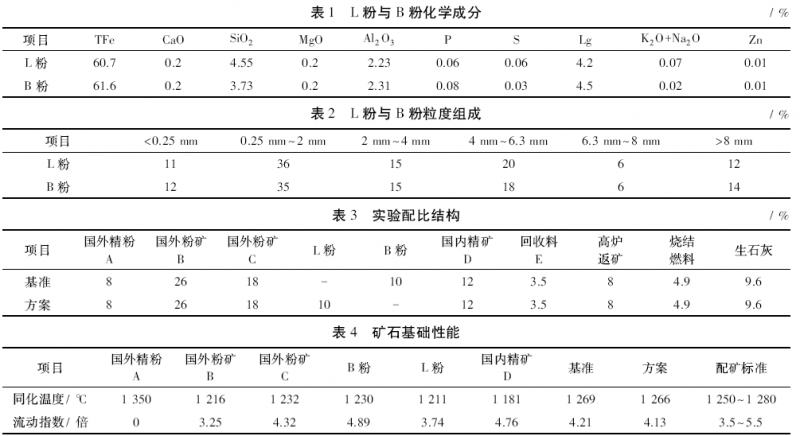

L 粉和B 粉的化学成分及基础特性和粒度组成、配矿结构分别见表1、表2、表3 和表4。

由表1 可知,L 粉和B 粉对比,两种矿石同属澳大利亚半褐铁矿[6],水化程度适中,烧损4. 5% ~5.5%左右,有害元素钾、钠、锌、S 含量较低,主要为P 含量偏高; 化学成分相近,矿石粒度组成基本相同,矿石冶金性能同化温度和液相流动性指数偏差不大。从配矿模型的优化配矿的要求和原则进行配矿优化,选择L 粉替代B 粉后预计烧结矿性能稳定,且可降低成本。

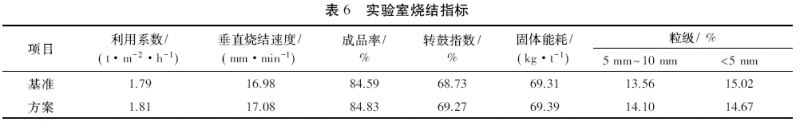

采用L 粉全部替换B 粉进行烧结试验,试验结果分别见表5 和表6。

由表5、表6 可知,按实验方案配比结构进行烧结杯实验,实验结果表明方案与基准对比,利用系数、成品率和烧结速度均有提高,这说明采用方案结构有利于提高烧结产量,固体能耗略有降低,粒级组成变化不大,因此,该该矿种替代可行。

3 烧结L 粉替代B 粉的生产实践

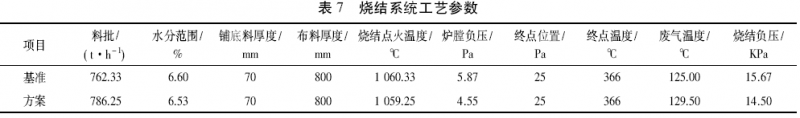

依据理论数据和实验室试验情况,3 号烧结机于2017 年11 月5 日开始使用L 粉替代B 粉的配比结构方案,期间的生产工艺参数见表7。生产过程中无大幅调整和波动,整个替换过程平稳进行,就配比调整前后各一个月各种数据对比分别见表8 和表9。

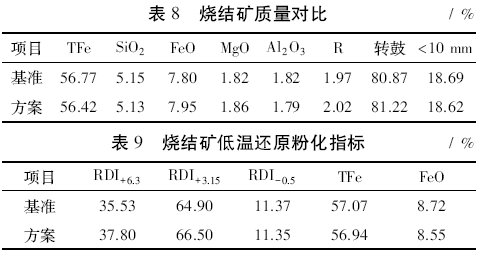

由表8 和表9 可知,配矿结构优化后,烧结矿成分基本一致,不会高炉造渣产生影响; 烧结矿的转鼓指数改善和<10 mm 粒度组成指标变化不大且指标良好,低温还原指数RDI+6.3、RDI+3.15 分别提高了2.17%、1.70%。

4 高炉顺行状况及成本

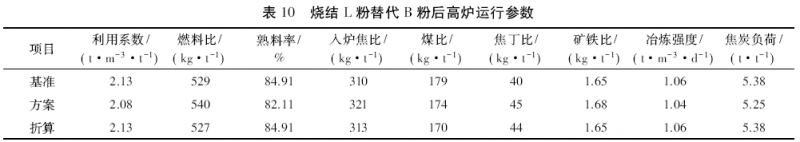

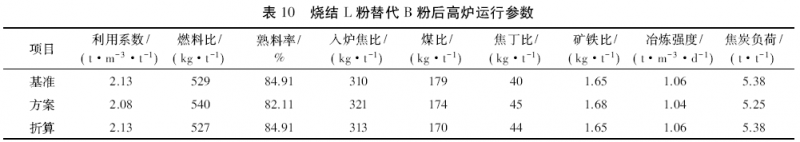

11 月5 日以后,高炉开始环保限产,铁水产量降低,高炉利用系数略有降低,但高炉运行情况总体良好,焦炭负荷达到5.25,在环保限产的不利条件下保持了相对较高的水平。刨除环保限产对铁水产量的影响,将实际消耗按照正常铁水产量折算后,高炉生产指标见表10。

烧结配矿采用L 粉替代B 粉后,烧结矿性能和烧结机工艺参数保持稳定,过渡平稳。按照相对运行平稳的市场价格测算,L 粉替代B 粉,使用价效相同,吨矿价格差别15 元左右,按照月耗4 万t 测算,直接收益在60 万元,吨铁成本可降低2 元/t。

刨除环保限产对铁水产量的影响,将实际消耗按照正常铁水产量折算,烧结配矿采用L 粉替代B粉后,高炉入炉焦比折合升高3 kg /t,焦丁比升高4 kg /t,煤比降低9 kg /t,综合燃料比降低2 kg /t。按照计划价,焦粉价格1 495 元/t,煤粉价格925 元/t,焦丁比960 元/t 计算可得高炉铁水成本升高0.563 元/t。

综合考核配矿结构降本以及铁水成本,烧结配矿采用L 粉替代B 粉后,吨铁成本可降低1.437 元/t,年可降本517 万元。

5 结论

2017 年以来,安钢就市场上的澳洲的L 粉与现场使用B 粉相比较,其化学成分、冶金性能及粒度相近,L 粉相对B 粉价格较低,替代B 粉可以降低采购成本与配矿结构成本。企业进行了实验室试验和工业实践。

( 1) L 粉替代B 粉对烧结过程和烧结矿质量保持了稳定。

( 2) ) L 粉替代B 粉后高炉生产稳定顺行。

( 3) 配矿优化模型应用可促进烧结配矿的高效及质量的稳定,促进高炉稳定顺行及成本降低。

( 4) 矿石结构优化在降低烧结成本,同时要兼顾满足高炉冶炼要求、保证高炉稳定顺行。

6 参考文献

[1] 许满兴,张天启.铁矿石优化配矿实用技术[M].北京: 冶金工业出版社,2017: 5-61.

[2] 王海涛,李光辉,范晓慧,等.几种高炉炉料冶金性能的对比研究[J].钢铁,2006,41( 1) : 23-27.

[3] 闫志武,张建良,张亚鹏,等. SiO2 对烧结矿冶金性能及微观结构的影响[J].烧结球团.2003,28( 1) : 44-46.

[4] 向家发,王跃飞,何志军,等.铁矿粉成分对其烧结基础特性的影响研究[J].烧结球团.2016,41( 2) : 32-36.

[5] 王喆,张建良,左海滨,等.基于铁矿粉高温基础性能的烧结配料优化研究[J].烧结球团,2013,38( 3) : 1-4.

[6] 李杰,张金福,赵金龙.新澳矿粉的烧结性能研究[J].河北冶金,2008( 5) : 1-3.