郑朋超1 ,陈艳波1 ,陈辉2 ,武建龙2 ,王伟2

( 1. 首钢京唐钢铁联合有限责任公司; 2. 首钢技术研究院)

摘要:氧煤枪及氧煤燃烧器的开发近年来备受人们的关注,并伴随着富氧大喷煤技术的发展而不断完善。通过模拟研究氧煤枪对煤粉燃烧的影响,结果表明采用氧煤枪可以缩短燃烧反应延伸长度,起到减少未燃煤粉作用; 通过模拟研究氧煤枪富氧对风口燃烧区氧浓度的影响,结果表明在风口燃烧区的风口中心线方向氧浓度升高,为风口区含碳物质( 煤粉和焦炭等) 的快速燃烧创造了必要动力学条件; 通过模拟研究风口燃烧区煤粉燃烧的效果,结果表明随着氧气浓度的增加,燃料颗粒存留时间缩短。氧浓度为21%时,燃料颗粒存留时间约为0.205 s; 而氧浓度达到30%时,燃料颗粒存留时间减小到0.17 s。

关键词:高炉;氧煤枪;煤粉;燃烧

0 前言

目前,高炉富氧常用的方式有两种,一种方式是提高鼓风含氧量,即是在风机前或者是热风炉前加氧,另一种方式是把氧直接送到高炉风口与煤粉一起喷入炉内,在煤粉燃烧区局部富氧。根据生产经验得知,采用第一种方式不能很好的促进煤粉燃烧,提高喷煤量,降低焦比,这是因为,较纯的工业用氧在鼓入热风时损失掉了10% ~ 15%,且高富氧增加了直吹管的磨损,不能够很好的增加煤粉周围氧气浓度,不能很好的促进煤粉燃烧[1]。

对于富氧和全氧喷煤的实现设备,氧煤枪及氧煤燃烧器的开发近年来备受人们的关注,并伴随着富氧大喷煤技术的发展而不断完善。

高炉风口燃烧器工作环境: ( 1) 燃烧器前端受到高温热辐射作用; ( 2) 本体受到1 150 ℃以上高风温烘烤; ( 3) 燃烧器内管受到高速煤粉流的冲刷作用; ( 4) 氧煤燃烧器在风口内受其高速气流作用,很难保证氧煤燃烧器稳定燃烧; ( 5) 受高炉风口尺寸的限制,要求氧煤燃烧器体积小、功率大、寿命长、效率高。氧煤燃烧器除了要克服以上的缺点外,还要求喷出的煤粉与氧气混合均匀,燃烧稳定,效率高,对高炉风口无磨损,并能有效的保护本身。

1 氧煤枪型式的发展及材料选择

1987 年,日本木村康一发明了富氧高炉操作方法并申请了专利,该专利中设计了一种氧煤喷枪,并带有水冷保护。该装置能够促进煤粉与氧气的混合燃烧,能够延长了氧煤枪的使用寿命[2]。

1992 年,北京科技大学杨天钧教授等发明了高炉风口氧-粉煤燃烧装置并申请了专利,该装置主要用于促进高炉风口的氧气-粉煤的燃烧,主要结构包括中心管、旋流装置和外套管,中心管壁开设了孔洞可实现煤粉与氧气进行预混,旋流装置具有强旋流,且可以沿燃烧器出口进行调节,出口为突然扩张的结构。整体装置结构简单,便于安装调节,燃烧稳定、安全,可实现喷吹煤粉达到130 kg /tHM ~200 kg /tHM[3]。

1996 年,钢铁研究总院董玉贵等人发明了高炉风口氧煤燃烧器。它包含了燃烧器本身和喷嘴并由同轴双层套管组成,其内层管和外层管与喷嘴的内层管和外层管是相互连通的,整个燃烧器呈现出弯曲形状,可避免高速煤粉与氧气流对风口的冲刷和烧损,延长风口使用寿命[4]。

2009 年,北京科技大学吴铿等人发明了COREX喷煤模拟风口套筒式氧煤枪和斜插式氧煤枪。套筒式氧煤枪通过将煤粉流和氧气流同轴射流的组合方式,可实现氧煤枪出口处煤粉与氧气的充分混合。斜插式氧煤枪通过将煤粉流和氧气流交叉射流的方式,实现了煤粉与氧气在枪口混合的目的。套筒式氧煤枪和斜插式氧煤枪均装有冷却装置,可确保氧煤枪在2 000 ℃的高温条件下安全使用[5]。

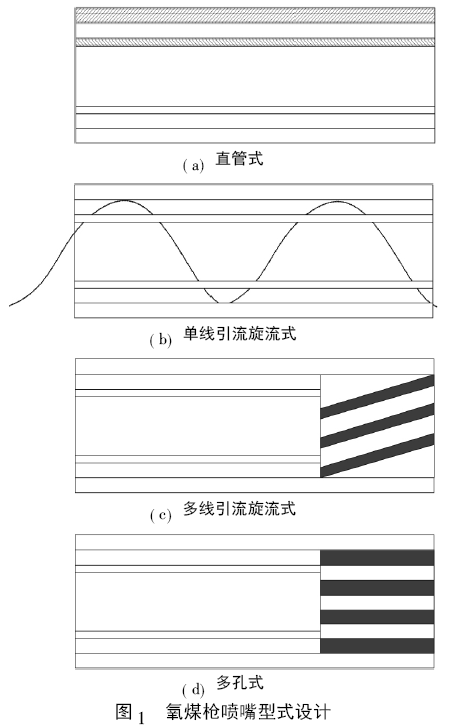

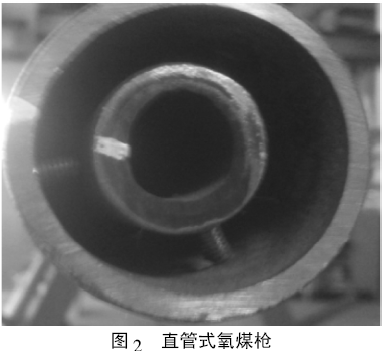

氧煤枪的结构与双层气冷煤枪相似,也是由两层耐热钢管制成的,内管通煤粉,外管吹氧。其差别是外管前端设有由耐高温、抗磨损材料制成的喷嘴,氧气通过喷嘴以亚音速度喷出,与煤粉流充分混合燃烧。目前,由于氧气资源紧张、高炉富氧水平不高以及安全管理要求严格等原因,氧煤枪的应用还不普遍。目前,氧煤枪根据喷嘴型式,可分为直管式( 套筒式) 、多孔式和旋流式等,如图1 所示。直管式氧煤枪实际结构如图2 所示。

由于氧煤枪前端温度较高,因此需要选择较好的氧煤枪钢管材质,一般选用1Cr18Ni9Ti 不锈钢。该材质开始氧化温度为850 ℃ ~900 ℃,当处于水蒸气等强氧化性气氛时,氧化速度加快; 当超过该材质的开始氧化温度时,将产生异常氧化,使原来表面形成的Cr2O3氧化膜破裂。由于贫铬原因,在次层发生Fe2O3的氧化,原来的Cr2O3氧化膜向尖晶型的Cr2O3氧化皮转化,促使表面氧化速度急剧加速,部分Cr 氧化形成Cr2O3氧化膜。当氧化膜形成时,氧化物界面上的金属中铬贫化而铁或铁镍富集。防止形成Cr2O3的必要条件是铬贫化到不低于抗氧化的需要值。因此,人们主张当使用温度达到1 000 ℃以上时,不锈钢中的Cr 含量应该控制在20%以上,而在工业环境中,高温不锈钢中的Cr 含量应该大于25%。

目前,氧煤枪采用陶瓷内衬多采用自蔓延高温合成( Self-propagating high-temperature synthesis,简称SHS) 技术制备生产[6]。首钢将离心-SHS 陶瓷内衬复合钢管用做矿山的矿浆输送管道,与铸石管和其它材料管道相比,具有如下特点: ( 1) 工艺简单,产品成本低,能耗少; ( 2) 具有优异的耐磨损性能,其耐磨性是普通无缝钢管的10 倍以上; ( 3) 陶瓷层与钢管内壁界面结合强度高,陶瓷层不易剥落和脱离; ( 4) 重量轻,可切割和焊接,易安装; ( 5) 耐腐蚀和耐高温。

陶瓷内衬复合弯煤枪先后在首钢和宝钢的高炉上投入使用,在首钢的使用结果表明,在喷煤比为130 kg /tHM 情况下,喷煤枪平均寿命由原来的约19 d提高到81 d。在宝钢的使用结果表明,在喷煤比达200 kg /tHM~250 kg /tHM 情况下,喷煤枪平均寿命达到半年,个别可达1 年以上。

2 氧煤枪对煤粉燃烧效果的研究

2.1 氧煤枪对煤粉燃烧影响的机理研究

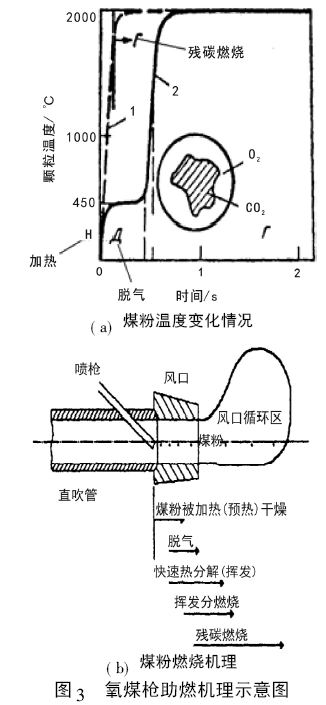

煤粉进入直吹管后,随着高炉鼓风高速进入风口前燃烧区,并且以一定的扩张角沿水平轴线方向分散开,在氧气的作用下在极短的时间内完成燃烧反应。喷吹的煤粉量越大,煤粉离开煤枪后与鼓风完全混合发生燃烧反应的时间会越长,延伸进入炉内的距离也会越大。氧煤枪富氧以后,煤粉离开煤枪时,包裹煤粉的氧增多,从而在有限的时间内起到更好的助燃效果,缩短燃烧反应延伸长度,起到减少未燃煤粉作用,进而改善冶炼过程,如图3 所示。

采用氧煤枪喷吹时,氧浓度和煤粉浓度在直吹管横截面上类似高斯分布,沿轴线方向按指数规律衰减,并可分别形成局部富氧区域和煤粉富集区域。局部富氧区域和煤粉富集区域的大小与氧煤枪结构有关,其位置可以由枪位决定。与普通喷煤枪相比,采用氧煤枪有较高的煤粉燃烧率。采用氧煤枪时,风口半径中部的煤粉燃烧率和CO+CO2值要比风口中心的高。

2.2 氧煤枪富氧对风口燃烧区氧浓度的模拟研究

京唐高炉喷煤系统采用的是浓相输送技术,但实际生产中,煤粉燃烧效果不是太好。大量氮气包裹着煤粉进入风口回旋区,煤粉燃烧仅为几十毫秒,时间很短,氮气包裹煤粉会一定程度造成局部缺氧,不利于煤粉充分燃烧。利用氧气代替冷却气体中的氮气是否可以提高煤粉附近氧气浓度从而提高其燃烧效果,为此采用数值模拟方法对调整后效果进行评价分析。

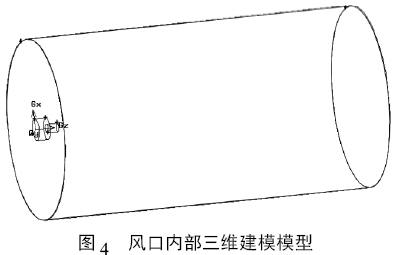

2.2.1 进行三维建模

风口内部的三维建模模型如图4 所示。

计算得到风口内的气体流动情况属于湍流,因此使用标准k-epsilon 模型对风口内流场进行模拟;并利用组分传输模型对氮气、氧气的混合过程进行模拟。将入口设为速度入口、出口设为压力出口; 网格采用非结构性的网格。应用Fluent 进行计算,计算的收敛标准是温度场的计算残差小于1×10-6,流场的计算残差小于1×10-3。所模拟高炉风口的具体参数和模拟过程所用到的边界条件分别见表1、表2。

2.2.2 数值模拟结果及分析

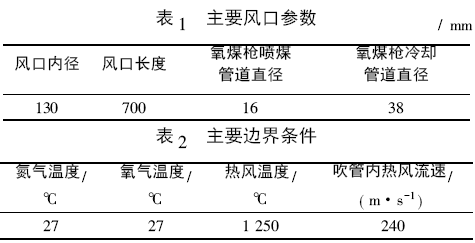

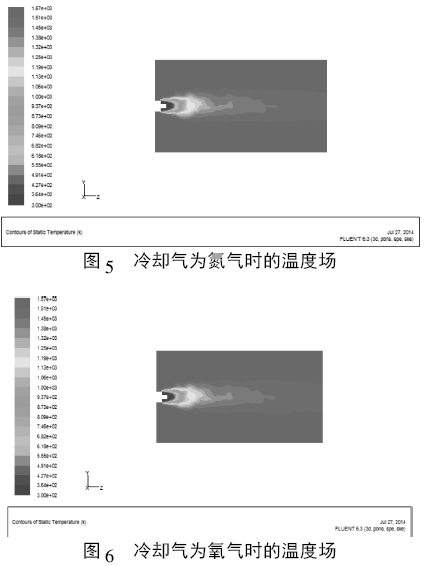

( 1) 氧气代替氮气后温度场变化。冷却气为氮气和氧气时的温度场分别如图5、图6 所示。从图中可以看出,冷却气氛的变化对温度场无影响。

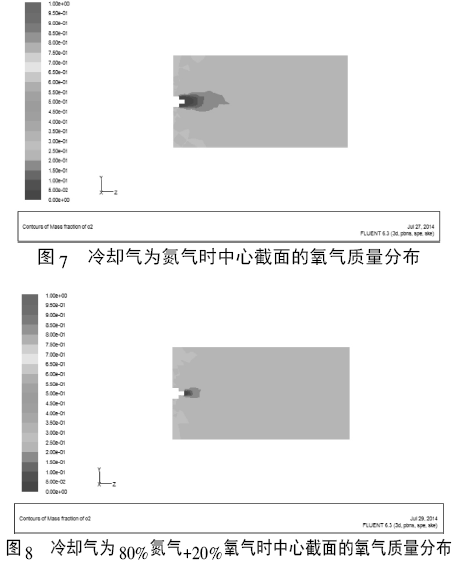

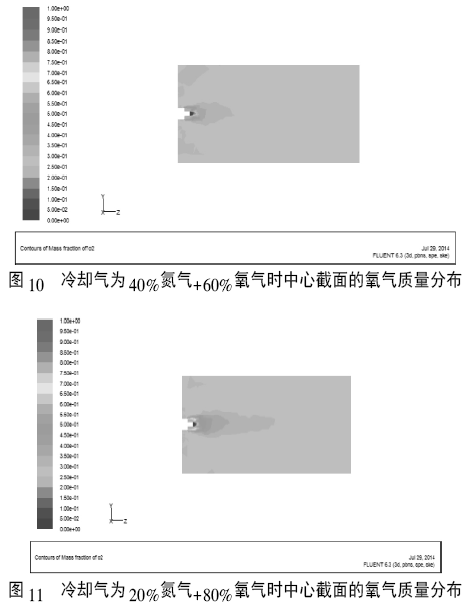

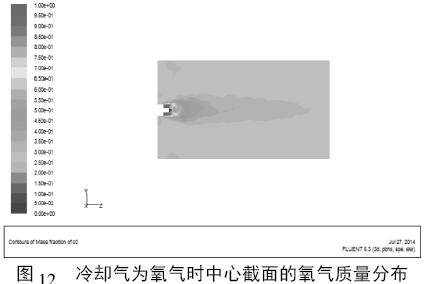

( 2) 氧煤枪氧气浓度0 ~ 100%变化后中心截面氧气浓度分布。冷却气体中氧气浓度由0 ~ 100%时中心截面的氧气质量分布分别如图7 ~ 图12 所示。从图中可以看出,随着冷却气体中氧气浓度的增加,中心位置氧浓度明显开始增加。

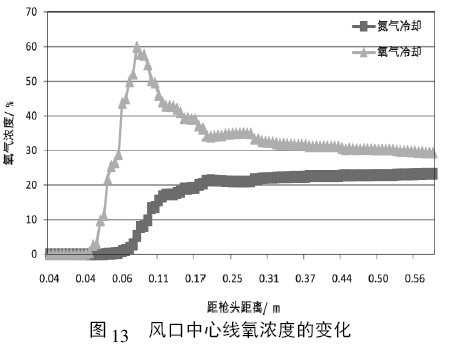

风口中心线以氮气和氧气作为冷却气和时氧浓度的变化对比曲线如图13 所示。

结果表明,以氧气作为冷却气时,风口中心线上任何位置,氧气浓度均高于以氮气作为冷却气时。

以氮气作为冷却气时风口中心线上最高富氧率为23%,以氧气作为冷却气时风口中心线上最高富氧率为60%,且大部分位置富氧率大于30%。

氧煤枪套管由氧气置换氮气后的Fluent 仿真结果表明: 在风口燃烧区的风口中心线方向氧浓度升高,为风口区含碳物质( 煤粉和焦炭等) 的快速燃烧创造了必要动力学条件。

2.3 风口燃烧区煤粉燃烧效果的模拟研究

氧煤枪套管内的氮气置换为氧气,丰富了高炉富氧操作的思路和理念,是高炉实现进一步富氧的新工艺。一方面降低了流经热风系统的氧浓度,减少了氮氧化物产生可能性和生成量; 另一方面使高炉风口内供氧强度和浓度进一步提高。氧煤枪供氧工艺的效果集中体现在对风口区燃料燃烧的效率和煤气中还原气性组分的改善。

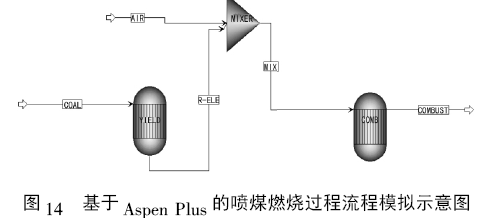

Aspen Plus 是大型通用流程模拟系统,由美国能源部于上世纪七十年代后期在麻省理工学院( MIT) 组织开发的流程模拟软件。经过30 多年来不断地改进、扩充和提高,已成为公认的标准大型流程模拟软件。本研究尝试使用该动力学模型模拟喷煤在风口的燃烧过程。

使用Aspen Plus 建立的喷煤燃烧过程的模拟如图14 所示。煤粉首先进入一个YIELD 反应器( 收率反应器) ,依照煤的元素分析将煤分解成各种稳定物质即物流R-ELE,而后与空气( AIR) 混合后进入燃烧反应器( COMB,为活塞流反应器) 完成燃烧过程的模拟。

高炉喷煤过程中,风口燃烧区燃料中碳存留时间与氧气浓度的模拟结果如图15 所示。中碳存留时间缩短。氧浓度为21%时,燃料颗粒存留时间约为0.205 s; 而氧浓度达到30%时,燃料颗粒存留时间减小到0.17 s。

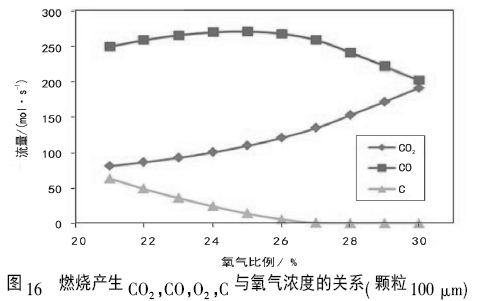

进一步对燃烧产生的分析,以澄清风口区燃烧过程中煤气组分CO2、CO、O2、C 与氧气浓度的关系,如图16 所示。

从图16 可以看出,随着氧气浓度的增加,未燃尽碳含量减少,至氧气浓度增加至27%时,碳元素基本反应完全。CO 随着氧气浓度的增加呈现先增加后减少的趋势,这主要是因为前期有未燃尽碳的存在,增加氧气浓度,燃烧产生更多的CO 和CO2,而后C 元素消耗完全,由于氧气的存在,CO 继续燃烧产生CO2,所以CO 后面呈现减少的趋势,而CO2含量一直增加。

2.4 大型高炉氧煤枪以氧代氮的理论计算

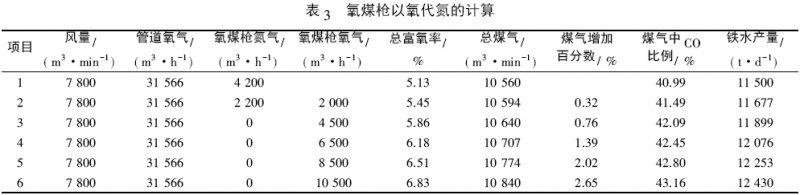

以某大型高炉生产数据为基准计算氧煤枪中以氧代氮后相关参数的变化,结果见表3。

由表3 可知,氧煤枪的氧气从0 到10 500 m3·h-1, 煤气中CO 的百分数从41%提高至43.16 %,提高了2.16 个百分点,有利于增加煤气的还原性,煤气利用率将有所提高。

3 结论

( 1) 上世纪八十年代以来,技术人员发明了多种氧煤枪和氧煤燃烧器,根据喷嘴型式,可分为直管式( 套筒式) 、多孔式和旋流式等。

( 2) 通过研究氧煤枪对煤粉燃烧机理的影响认为,氧煤枪富氧以后,煤粉离开煤枪时,包裹煤粉的氧气增多,从而在有限的时间内起到更好的助燃效果,缩短燃烧反应延伸长度,起到减少未燃煤粉作用。

( 3) 通过模拟研究氧煤枪富氧对风口燃烧区氧浓度的影响认为,在风口燃烧区的风口中心线方向氧浓度升高,为风口区含碳物质( 煤粉和焦炭等) 的快速燃烧创造了必要动力学条件。

( 4) 通过模拟研究风口燃烧区煤粉燃烧的效果认为,随着氧气浓度的增加,燃料中碳存留时间缩短。氧浓度为21% 时,燃料颗粒存留时间约为0.205 s; 而氧浓度达到30%时,燃料颗粒存留时间减小到0.17 s。

4 参考文献

[1] 杜鹤贵,贺英伦. 富氧方式对煤粉燃烧性能影响的研究[J]. 炼铁, 1997,16( 6) : 1-5.

[2] 董玉贵,宋阳升. 大功率氧煤燃烧器的研制[J]. 钢铁研究学报,1997,9( 5) : 63-65.

[3] 杨天钧. 高炉喷吹煤粉氧煤枪的开发与应用[J]. 钢铁,1992,27( 4) : 5-8.

[4] 董玉贵,张慧纯. 高炉风口氧煤燃烧器[P].中国: 95202552.3,1996-02-14.

[5] 吴铿,韦少华,尹晓莹,等. 一种COREX 喷煤模拟风口套筒式氧煤喷枪[P].中国: 200920106233.4,2009-12-16.

[6] 王声宏. 自蔓延高温合成( SHS) 技术的最新进展[J]. 粉末冶金工业,2001,11( 2) : 26-34.