徐晓1, 苏兰兰2 ,朱文玲1 ,卜二军1

( 1.河北钢铁集团邯钢公司; 2.安阳钢铁股份有限公司)

摘要:介绍了邯钢钢渣预处理工艺的现状,并对钢渣深处理与综合利用生产线的工艺进行了阐述。该生产线采用干法生产,具有高效可控的渣铁分离技术,能充分回收钢渣中的铁元素,延伸加工利用尾渣,实现了钢渣的回收利用由无害化向高值化转变。

关键词:钢渣;渣铁分离;深处理工艺

0 前言

2017 年我国粗钢产量约8.3 亿t,产生固废接近5 亿t,约占全国工业固废产生量的18%,主要包括高炉渣、钢渣、冶金尘泥等,其中最难利用的大宗冶金固废为钢渣,产生量约1 亿t /a。根据国家规划对于资源环境、生态建设方面的管理力度进一步加大,钢铁企业节能减排的任务将更加艰巨,将钢渣作为二次资源进行开发利用,实现钢渣的“零排放”已成为钢铁行业发展循环经济,保护生态环境的一项重要任务[1]。

河钢邯钢年产生钢渣150 万t 左右,2017 年之前的熔融钢渣在预处理后经多级磁选,约20%含铁高的返回转炉,80%含铁低的尾渣进行外卖处理。但由于尾渣中成分不稳定,游离氧化钙偏高,造成下游企业吸纳不及时,不仅占用企业大面积堆场,而且污染环境。为了更有效的进行渣铁分离,提高钢渣自身质量的稳定性并拓展钢渣综合利用新途径,2017 年度,邯钢引进了钢渣深处理技术,新建了年处理150 万t 的钢渣加工及综合利用生产线。该技术采用国内先进的工艺、设备和生产技术,对废渣进行综合和循环利用,最后做到向废渣要资源。并且严格贯彻环境保护和职业安全卫生等有关标准和法律法规,最大限度的发挥项目的环境效益和社会效益。

1 邯钢转炉钢渣预处理现状

邯钢目前有三个炼钢厂: 三炼钢厂、西区炼钢厂和一炼钢厂。其中,三炼钢厂和西区炼钢厂采取热闷预处理工艺,一炼钢厂采用滚筒法处理钢渣。

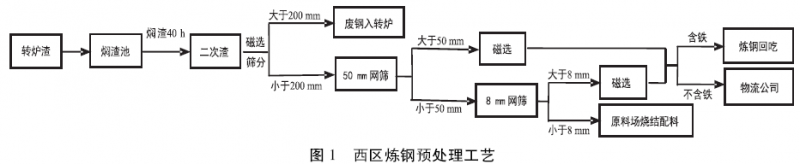

西区炼钢厂的钢渣预处理工艺比较完善,2017年7 月以前的处理和应用情况如图1 所示。

一炼钢厂引进了宝钢二代滚筒法处理钢渣( 滚筒装置检修时用焖渣池来处理钢渣) ,邯钢通过多次调试完善,制定了工艺流程如下: 转炉渣→渣罐→渣罐台车→行车→渣罐倾翻装置→双腔滚筒( 冷却、破碎) →刮板机→鳞板机→斗提机→惯性给料机→磁选机→振动筛→料仓。其中,磁选机用于将振动给料机输送过来的物料进行磁选,将含磁性的金属料送入金属料仓,将非磁性的钢渣送至振动筛进行分级。振动筛用于将磁选机磁选后的钢渣分为>8 mm 和≤8 mm 的两种粒度,分别送入两个钢渣料仓[2]。

通过钢渣预处理工艺,炼钢和烧结可以回吃钢渣20%,剩下的尾渣外卖,约占80%。但是由于其成分不稳定,含铁高,不仅造成了铁资源的浪费,还影响了下游市场的吸纳。因此,2017 年邯钢发挥资源优势,引进专业化固废物处理公司,充分利用固废处理新技术,建立了钢渣深处理生产线,充分回收钢渣中的铁元素,延伸加工利用尾渣,实现了钢渣的回收利用由无害化向高值化转变。

2 钢渣深处理生产线

2.1 钢渣深处理技术的工艺先进性

邯钢钢渣加工及综合利用生产线于2017 年7月热试并投入使用,其采用干法生产,与国内采用的湿法加工工艺相比有着明显的先进之处。干法加工不需要采用大量的水洗、球磨带来的污水治理等问题。该生产工艺不用水、不产生二次污染、生产成本低、尾渣不需烘干、环保高效、渣钢分离彻底,真正做到综合利用[3]。

2.2 钢渣深处理线工艺工艺流程简述

邯钢钢渣加工及综合利用生产线经过热试投产后工艺不断完善和多次整改,目前各处理线已正常运行。

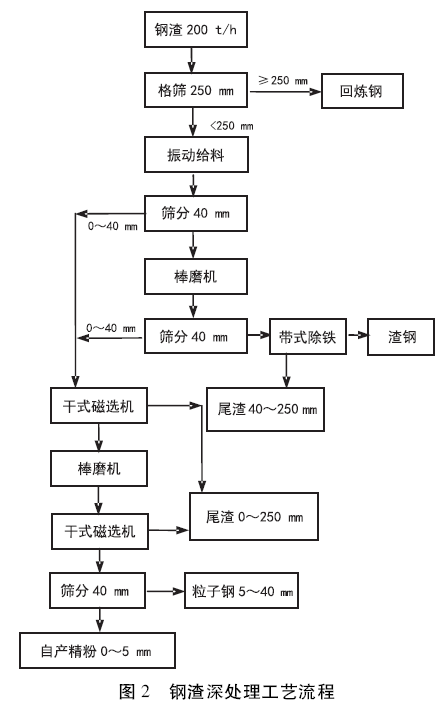

本产线设计年处理能力150 万t 钢渣。主要设备包括16 条皮带机,二套磁选机,三套振动筛,四台棒磨机,三台管式给料机,四套惯性振动给料机,四台钢渣磁鼓精选机。该系统可以同时满足对邯钢三个炼钢厂的钢渣处理的需求,达到集中处理,统一管理,大大减轻了各炼钢厂的渣处理任务。其工艺流程如图2 所示。

进厂钢渣用汽车或装载机将各钢厂经过一次处理的钢渣送至除大块汽车受料槽( e = 250 mm) ,大于250 mm 的物料落入渣钢料场。

小于250 mm 的钢渣,进入2 个受料斗,通过皮带运输到磁选生产线,进入1 号筛分室,皮带上方、侧面要加防大块滑落安全护栏。经过1#振动筛( e= 40 mm) 分级出两种粒级的钢渣,筛上物40 mm~250 mm 的钢渣物流量约100 t /h,进入1#棒磨机,从1#棒磨机出来的物料运至2#筛分室里的2#振动筛( e = 40 mm) 进行筛分,振动筛生产能力为100 t /h,筛上物40 mm~250 mm 的钢渣经过除铁器,将筛上物分为≥40 mm 的渣钢直接落地,和≥40 mm 的尾渣。2#振动筛( e = 40 mm) 筛下物汇入1#振动筛( e= 40 mm) 筛下物。

1#振动筛( e = 40 mm) 筛下物≤40 mm 的钢渣物流量约130 t /h,运至1#磁选筛分室,磁性钢渣送入2#、3#棒磨机。经1#磁选机的非磁性钢渣进入尾渣堆场。

从2#、3#棒磨机出来的物料运至2#磁选筛分室的2#磁选机,磁性钢渣进入粒钢筛分室进行分级,分为5 mm~40 mm 的钢渣和0 ~ 5 mm 的精粉。非磁性钢渣进尾渣堆场。

通过此生产线分离出的含铁产品有四类: 粒度大于250 mm 大块钢,品位> 75%; 粒度在30 mm ~250 mm 的小块钢,品位>85%; 粒度在5 mm~30 mm的颗粒钢,品位>85%; 粒度<5 mm 的铁精粉,品位60%。本处理线可处理钢渣150 万t /a,回收精粉10.5 万t /a,7 mm 以上渣钢9 万t /a。尾渣年产130 万t左右,并且其金属铁含量<1%。

2.3 本生产线工艺特点

2.3.1 高效可控的渣铁分离技术

1) 在入料前通过反转格栅控制原料粒度,<250 mm渣块进入棒磨机进行破碎,保护了设备,保证了生产稳定顺行。

2) 金属选别采用先进的金属感应分离器和高磁场强度的磁选设备,实现干法磁性金属的选别。

3) 利用“二破三选三筛分”工艺将钢渣中的含铁物质基本清除,分级选出粒子钢和铁精粉,充分选出钢渣中的含铁物质,提升钢渣的最终产品尾渣的质量,实现全部钢渣资源的闭路循环。

4) 该生产线全部采用皮带输送,设备平行布置,尾渣及球磨均采用汇集皮带收集输送至各个场地的方式,占地面积小,减少车辆倒运量,降低物流成本。

2.3.2 安全无污染的环保措施

1) 粉尘: 生产过程中的粉尘控制措施: 在磨机的进出口及中间各料仓、振动筛等所有易产生粉尘的位置,全部装有负压吸尘及布袋收尘装置。经积尘系统通过螺旋输送机送往水泥罐车运往水泥厂。

2) 噪声: 对棒磨机采用新型隔音房装置,环保风机进出口装有消音器,所有产生噪音位置都设有隔音墙等装置,使噪声符合环境噪音标准。

3) 生产过程采用干法处理,不产生废水排放,避免污染。无烟气排放,环境效益显著。

3 结语

实践证明,邯钢通过合作改造钢渣深处理生产线,尾渣金属铁含量由3% ~ 4%降低到1%,每年可多回收金属铁25 000 t ( 产品为品位60%渣粉和80%块钢) ,实现了钢渣资源高效利用,达到了铁与尾渣的有效分离。并且生产的尾渣产品用于建材等,实现了固体废弃物的零排放,年创经济效益千万元,同时,满足了环保标准要求,社会效益及环保效益显著,为钢渣处理技术开辟了一条新的高效综合利用途径。

4 参考文献

[1] 石磊.浅谈钢渣的处理与综合利用[J].中国资源综合利用,2011,29( 3) : 29-32.

[2] 刘智伟.转炉钢渣处理及资源化技术综述[J].莱钢科技,2010( 6) : 5-9.

[3] 张明.渣: 远非技术问题[N].中国冶金报,2013-6-4( 3) .