韩正轩,朱红卫,梁晓东,孙继兴,李伟林

(烧结厂)

摘要:介绍在265 m2 烧结生产线实施的微负压低温点火技术、优化点火空煤比、优化AB 排烧嘴点火强度、稳定并优化生产操作等措施,其效果是使点火煤气耗由4.5~4.8 m3/t 降到3.5~3.8 m3/t。

关键词:烧结;微负压;低温点火;空煤比;煤气耗

1 前言

柳钢烧结厂265 m2 烧结生产线自2005 年投产以来,烧结点火煤气耗基本都维持在4.5~4.8m3/t,与本厂其他较先进的烧结生产线相比,高出了约1 m3/t。经分析总结认为,点火负压高、点火温度高、空煤比波动大、烧结料层低等是造成265 m2 烧结点火煤气耗高的主要原因。为此开展攻关,实施微负压低温点火改造、煤气管路改造、优化生产操作控制以及厚料层攻关等综合改造攻关,可望将烧结点火煤气耗稳定控制在3.5~3.8 m3/t。本文进行总结。

2 分析与改进及其效果

2.1 现状分析

靠近265 m2 烧结机机头端设计有2 排点火烧嘴(A 排和B 排),两排间隔为1 m,每排设点火烧嘴40 个。经过长期的观察、比较及实验,认为265 m2 烧结机点火煤气耗偏高的主要原因如下。

(1) 点火负压偏高。265 m2 烧结机点火负压长期保持在-15.8 kPa 左右,过高的点火负压,导致部分煤气尚未燃烧反应时便被抽到大烟道,造成煤气的浪费。

(2) 点火温度偏高。265 m2 烧结机点火温度长期保持在1 000 ℃左右,点火温度过高,不仅造成了烧结料面板结,影响表层烧结矿质量和透气性,降低料层垂直烧结速度,降低生产率,而且造成煤气浪费。

(3) 空煤比波动大。目前,265 m2 烧结机点火空煤比控制范围为(4.0~7.5)︰1.0,由于该机煤气管路长等原因,煤气压力及流量波动现象时有发生,造成点火空燃比波动大,且因看火岗位未及时调整,导致料面点火不均匀,煤气消耗高的现象频繁发生。

(4) 2 排烧嘴点火强度不匹配。点火器A、B 排煤气管路未安装流量表,生产过程中只能根据相应煤气管路上的电动蝶阀开度(1︰1) 进行控制,不能对单排烧嘴的点火强度进行精确控制。

(5) 烧结机料层低烧结机台车栏板高度为750 mm,正常生产情况下,料层实际厚度为680 mm (±10 mm),主管负压保持在-16.0 kPa左右,仍有较大提升空间。

2.2 降低煤气耗措施

2.2.1 采用微负压点火技术

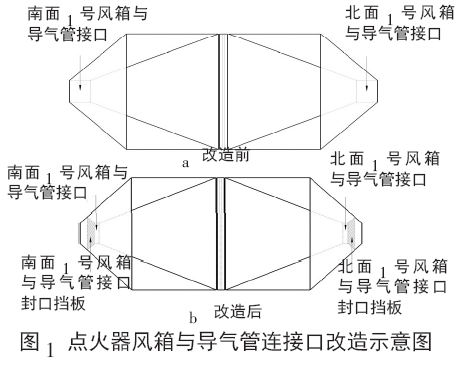

微负压低温点火技术是目前公认的可有效降低烧结点火煤气耗的重要措施之一[1]。为此,利用年修机会对点火器正下方1、2 号风箱与导气管连接口(见图1a) 进行微负压点火改造。将风箱与导气管连接口进行喇叭收口处理,将导气管的有效抽风横截面积减少到原来的1/4(见图1b)。改造后,点火负压由原来的-15.8kPa 左右降低至-12.0 kPa 左右。

2.2.2 采用低温点火技术

经过长期的生产实践和摸索发现,将点火温度控制标准由1 000 ℃左右降低为850 ℃±100℃,并要求岗位强化操作,勤于观察及时调整,同时加强对点火温度的检查,此举不仅保证了点火强度,而且有效地降低了煤气消耗。

2.2.3 控制适宜的空煤比

通过生产试验发现,265 m2 烧结机空气流量长期稳定在8 000 m3/h 左右,当点火空煤比控制在(6.0~7.0)︰1.0,煤气瞬时流量1 250 m3/h 时,烧结机料面点火均匀,表层烧结矿的强度最好,此时的煤气消耗最低。因此,确定烧结机点火的最佳空煤比为(6.0~7.0)︰1.0。同时,还在电脑控制程序中增加了煤气流量、煤气压力和空气流量、空气压力自动报警程序,当空煤压力、流量变化时可及时提醒岗位进行调整。

2.2.4 控制适宜的烧嘴点火强度

利用检修机会,在265 m2 烧结机点火器2 排煤气管路上加装煤气流量表,并将流量数据接入主控制操作界面,以便于岗位对单排煤气管路的煤气流量进行精确控制。该井后进行优化对比试验发现,当控制A 排的点火强度是B 排(靠近烧结机机头端) 的1/2~2/3 时,在同等点火效果的情况下可降低点火煤气耗约10%。

2.2.5 提高烧结机料层厚度

执行铺平烧透、厚铺慢转的操作方针,通过改造混合圆筒提升条衬板,用新型“三合一”耐磨陶瓷提升条、衬板代替原来的稀土含油尼龙提升条、衬板,以强化混合制粒效果,并通过采取提高混合料温度等措施提高混合料的透气性,为提高烧结料层创造条件。优化后烧结料层厚度由原来的约680 mm (±10 mm) 提高到720 mm (±10 mm),料面平整度及料面点火效果明显提高。

2.2.6 强化生产过程管控

为了降低点火煤气耗、提(高烧结生产的稳定性和提高烧结矿的成品率,实施了烧结生产“精细化操作”竞赛,通过把产量指标、煤气耗指标、质量指标、发电量指标、操作异常及违规等与生产过程操作控制有紧密联系的指标参数,按重要性及难易程度等设定一个判定分值,通过综合分值的高低定量、客观、真实地反映了当班操作水平的高低,同时把分值纳入班组评比与考核,有效地提高了当班生产操作控制的积极性和稳定性。此举,为降低点火煤气耗创造了有利条件。

2.3 实施效果

通过实施以上优化方案后,265 m2 烧结点火煤气耗有了明显下降,点火煤气耗由实施前的4.3~4.8 m3/t 烧结矿降到3.4 m3/t 左右,平均降幅达到了1 m3/t,达到了清洁生产和节能减排。

3 结语

通过攻关,应用了“微负压低温点火”技术,优化了点火空燃比及AB 排烧嘴的点火强度,并结合265 m2 烧结生产实际,优化了烧结生产操作和相应的工艺参数,这些优化改造方案的实施,使265 m2 烧结点火煤气耗有了明显下降,点火煤气耗由实施前的4.3~4.8 m3/t 烧结矿降到3.4 m3/t 左右,平均降幅达到了1 m3/t。

参考文献

[1] 马洛文. 宝钢4 号烧结机低碳环保生产实践. 烧结球团,2017, (1):19~23