孙东,高建安,唐斌

(石横特钢集团有限公司炼铁厂,山东肥城271612)

摘要:石横特钢通过改造点火器及转炉煤气管网设备,确定最佳空煤比、点火温度、点火时间、点火负压等控制参数,实现了转炉煤气代替高炉煤气用于烧结点火。采取稳定转炉煤气热值和压力、低负压点火、厚料层烧结等工艺技术措施,降低了煤气消耗。改造后烧结机利用系数提高0.05 t(/ m2·h),成矿率提高2.6%,固体燃料消耗降低1.5 kg/t,电耗降低1.0 kWh/t,转炉煤气单耗约20 m3/t。

关键词:烧结点火;转炉煤气;点火器;低负压;空煤比

1 前言

烧结点火是烧结生产工艺的重要环节之一,点火好坏不仅关系到能否提供适宜的点火温度,而且直接影响烧结矿质量及经济技术指标[1-2]。常用的点火燃料为高炉煤气或焦炉煤气,其中焦炉煤气点火最好,高炉煤气点火一般,极少使用转炉煤气。

石横特钢现有烧结机3 台,均采用高炉煤气点火,高炉煤气来源于两座1 080 m3高炉和1 座450 m3高炉。高炉煤气除供3 台烧结机使用外,还供热风炉、锅炉、轧钢加热炉等工序使用。因用户多,高炉煤气压力波动大,点火温度不稳定,3 台烧结机受此影响点火质量一般,主要体现在:矿层表面颜色黄有生料,环冷机扬尘,烧结返粉率高,成品矿质量变差等。虽然采取减小料批、提高料层厚度、降低烧结机速、延长点火时间等措施,但点火质量仍改善不明显。石横特钢根据公司煤气资源现状,在现有焦炉煤气稀缺,转炉煤气富余,高炉煤气因用户多、压力波动大不利于烧结点火稳定的背景下,进行工艺创新,选用转炉煤气代替高炉煤气作为烧结点火燃料进行试验,取得了较好的效果。

2 工艺创新思路和方案

2.1 工艺创新思路

1)对转炉煤气烧结点火可行性进行分析论证,在确保安全、能提高点火质量和降低煤气消耗的原则下制定点火器改造方案。确定适合转炉煤气烧结点火的燃烧器。

2)根据煤气资源现状及现有煤气管网制定转炉煤气烧结点火改造方案。

3)根据转炉煤气使用标准和设备操作要求,制定生产工艺、安全技术规程,确保使用转炉煤气后生产系统安全稳定运行。

4)转炉煤气烧结点火实践验证。

2.2 点火器改造

1)点火器结构特点。新点火炉采用双斜交叉烧嘴直接点火,烧嘴由两排增加至3 排,空气煤气管道直径由原来的125 mm 分别改为80 mm、60mm。新点火器具有以下优点:烧嘴流股混合好,火焰短;火焰带宽度适中,温度均匀;有利于空煤比的调整,煤气燃烧充分。

2)点火器主要性能:点火温度(1 150±50)℃;点火时间60~90 s;点火炉煤气消耗量4 500 m3/h,空气消耗量7 766~9 500 m3/h;点火煤气单耗20 m3/t。

2.3 转炉煤气管网设备改造

本着少投资、见效快的原则,对现有管网设备进行分类、质量检测和满足工艺要求后利旧,节省设备购置费用。

1)转炉煤气管道选择。按转炉煤气热值6 490kJ/Nm3、高炉煤气热值3 266 kJ/Nm3折算,点火炉转炉煤气耗量约为5 000~6 000 Nm3/h(为高炉煤气的1/2),联通管道管径按煤气流量7 000 Nm3/h 选为DN600,原进入3#烧结系统的煤气管道和阀门满足流量要求,可以利用。

2)转炉煤气管道建设。自东西厂区转炉煤气DN600 联网主管开DN600 三通引出,新增管道约25 m 铺设至现有3#烧结高炉煤气阀组平台北侧,与阀组东侧DN700 高炉煤气管道对口;管道加装阀组1 套(含蝶阀、盲板阀、放散阀与放散管等),平台向北延伸1.5 m。

2.4 点火工艺及安全操作要领

1)对涉煤气岗位操作人员进行转炉煤气知识及相关操作的培训,经考试合格后才允许上岗。2)点火炉设有煤气低压及空气低压报警,煤气低压及空气低压时自动快速切断煤气。3)转炉煤气不经预热炉直接由旁通管道进入点火炉,原高炉煤气双预热炉采用盲板堵死,避免预热炉泄露煤气的可能。4)在点火炉上层作业平台增加1 台固定式一氧化碳检测报警仪和1 台轴流风机,加强现场煤气报警检测,如有泄漏能及时发现处理。5)转炉煤气管网点检由1 次/h 改为2 次/h,加强巡检,消除隐患。6)煤气水封保持水封高度和溢流现象。7)设备及附属设施准备到位,人员安全培训合格后,利用检修作业切断高炉煤气并用盲板隔离,同时成功引入转炉煤气。

由于设备改造、工艺及安全技术措施到位,引转炉煤气点火实施顺利,整个改造过程安全事故为0。

3 降低转炉煤气消耗的措施

3.1 稳定转炉煤气热值和压力

3#烧结机使用转炉煤气之初,受转炉煤气工艺的阶段性和波动性特征影响,热值波动较大,生产中不得不频繁调整配风,对点火温度稳定及均匀性带来严重影响,加之岗位人员对转炉煤气点火工艺的操作缺乏经验,造成投产后一段时间内点火能耗偏高。为消除转炉煤气热值和压力波动,协调公司有关部门对全公司转炉煤气平衡进行调整,确立以保烧结生产为主,锅炉、轧钢加热炉等转炉煤气用户在转炉煤气不足时采用高炉煤气补充。另外,在烧结点火器增加稳压阀和流量调节阀,当煤气管网压力波动时自动调节煤气压力,始终保证转炉煤气压力稳定在8~11 kPa。通过这两项措施,改善了烧结用转炉煤气供应条件,基本上杜绝了正常生产时煤气发热值及压力大幅波动的现象,小幅波动的次数也大大减少,有利于点火炉操作控制,为节能降耗创造了条件。

3.2 低负压点火

试验证明,点火器炉膛压力保持微负压状态时点火效果最好[2],主要采取降低点火器下部风箱的负压来降低炉膛负压,实现低负压点火,既能保证点火深度,又不至于热量被迅速抽走。通过调整点火器下1#~3#风箱阀门开度来控制点火负压,1#~3#风箱闸板相对开度分别按30%、50%、20%控制,另外,在保温段炉顶增设导风装置。通过以上措施,点火真空度控制在-4~0 kPa。

3.3 厚料层烧结

烧结料层厚度的提高,一是缩短了料面与点火器的距离,保证火焰长度在500~550 mm,火焰在此范围内温度达到最高,则可以减少煤气用量;二是在透气性一定的条件下,料层提高会使阻力增加,为保证烧透与结晶时间,必然放慢台车速度,相应增加了点火时间,点火热量增加,才能在减少煤气用量的情况下保证点火强度。

3.4 控制合理的点火温度、空煤比

点火温度过高,烧结料表层易出现过熔现象,既恶化了料层的透气性,又使表层烧结矿变脆,其结果造成煤气单耗高及影响烧结过程的均匀性,从而影响烧结矿产、质量[3]。经多次反复摸索调整,控制点火炉炉膛负压在-4~0 kPa,点火温度(1 100±50)℃,转炉煤气空煤比(1.3~1.5)∶1,能提高煤气燃烧利用率,在保证点火强度情况下杜绝了烧结料层被高负压抽风压实影响透气性和点火料面过熔的发生,减少表面返矿,提高成矿率和烧结矿强度,降低了煤气消耗。

3.5 定期维护点火器

因转炉煤气含少量焦油以及含尘量高,容易造成点火器烧嘴及管道堵塞。为保证点火器的使用性能,需定期对煤气管道低洼部位、弯管等进行排查,利用检修机会进行检查清理。

4 改造后生产情况

4.1 烧结原料结构

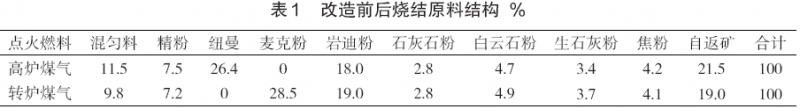

改造前后烧结原料结构相对稳定(见表1),混合料水分7.5%~7.8%,料温>65 ℃,焦粉及无烟煤粒度-3 mm 比例在70%~75%,布料厚度650~680mm,烧结终点温度350~380 ℃,烧结矿碱度1.85,MgO 含量2.3%,自循环返矿平衡配加。

4.2 生产过程参数控制

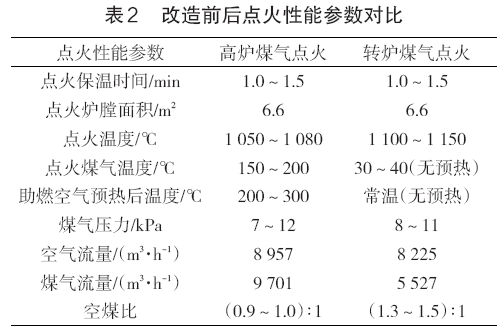

经长期生产实践,助燃空气、高炉煤气适宜的体积比例为(0.9~1)∶1。改用转炉煤气后,前期火焰较长,点火温度达1 250 ℃,料层表面过融,出现板结,冷却后形成硬壳表层,烧结矿强度变差。采取逐步降低煤气流量和调整空煤比后,点火温度降低至1 100 ℃,同时点火炉下方1#~3#风箱闸板相对开度分别按30%、50%、20%控制,点火真空度控制在-4~0 kPa。经过几天的摸索,点火温度控制在1 100~1 150 ℃,火焰长度控制向台车外侧略往外扑为适宜,火焰呈黄白亮色,此时点火质量达到最佳,料层表面过融现象得到改善,烧结成矿率指标达到历史最好水平。经改造后半年多的实践,助燃空气、转炉煤气适宜的体积比例为(1.3~1.5)∶1。改造前后点火炉性能参数对比见表2。

4.3 改造效果

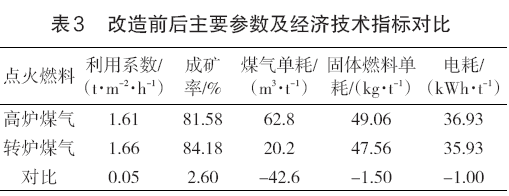

烧结系统由高炉煤气点火改为转炉煤气点火后,点火温度明显提高,台车料面呈深褐色,表面生料减少,自返矿比例降低。改造前后烧结系统主要参数及经济技术指标对比见表3。

改造后烧结机利用系数提高0.05 t(/ m2·h),成矿率提高2.6%,固体燃料消耗降低1.5 kg/t,电耗降低1.0 kWh/t,转炉煤气单耗约20 m3/t。同时,烧结矿转鼓强度及粒度分级得到改善,有利于高炉的稳定顺行;平衡了各种煤气的使用,减少了总煤气放散量,环保效益显著。

5 结语

转炉煤气烧结点火工艺在石横特钢3#烧结系统应用4 a 以来,通过在烧结点火器前端煤气管道增加稳压阀和流量调节阀,始终保证转炉煤气压力稳定在8~11 kPa;通过采取低负压点火、厚料层烧结、优化操作制度等技术措施,降低了转炉煤气点火消耗。转炉煤气点火工艺趋于成熟,烧结系统运行稳定,技术经济指标明显提升,经济效益显著。

参考文献:

[1] 任贵义.炼铁学(上)[M].北京:冶金工业出版社,1996.

[2] 王悦祥.烧结原理与工艺[M].北京:中国工人出版社,2006.

[3] 薛俊虎. 烧结生产技能知识问答[M]. 北京:冶金工业出版社,2003.