崔晓冬,范兰涛,司新国,范文生,秦玉杰

(河钢集团唐钢公司炼铁厂,河北唐山063016)

摘要:为实施烧结厚料层生产,对河钢唐钢3#烧结机进行了栏板加高改造工作,烧结机栏板由600 mm加高至750 mm,点火器、七辊布料器、园辊布料器同步抬高150 mm,七辊布料器向东移50 mm,疏料器单排改双排整体后移200 mm; 同时对漏风、筛分等工艺项目进行专项治理。改造后,烧结初始布料厚度由630 mm 提升至780 mm,料面平整度均匀性良好,烧结机负压水平保持稳定,料层蓄热能力增加,固体燃耗、点火煤气消耗明显降低,烧结成品率提高5%。

关键词:栏板加高; 改造; 漏风; 厚料层烧结; 燃耗

0 引言

随着国内大型钢铁企业厚料层烧结取得的巨大进步[1,2],近年来新建大型烧结机台车栏板高度大都在750 ~ 850 mm。2017 年10 月的冶金交流中心统计数据显示,全国骨干钢铁企业大中型烧结机料层厚度均值为736 mm。增加烧结机布料厚度,同时改善料层透气性可以显著提高烧结成品率[3],优化烧结料上下层质量分布,改善烧结矿质量,优化入炉烧结矿的粒度组成。随着自动蓄热作用的强化,降低烧结燃料消耗的同时,还可降低烧结矿氧化亚铁的含量、提高烧结矿的还原性能[4,5]。本文主要介绍了为实施烧结厚料层生产,河钢唐钢3#烧结机栏板改造的情况。

1 烧结机栏板加高改造的必要性

炼铁北区3# 265 m2 烧结机于1999 年建成投产,设计台车栏板高度为600 mm[3]。相对炼铁厂另外4 台烧结机来说( 1 # SM700 mm、2 # SM650mm、3# SM600 mm、南区SM720 mm) ,3#烧结机台车栏板高度较低,致使生产过程中料层厚度偏薄,从而成为影响厚料层烧结操作的主要瓶颈,主要体现在: ( 1) 较薄的烧结料层,烧结风量利用水平偏低,吨矿烧结风耗偏高,烧结烟道总风量增大,给后续脱硫工序带来较重的负荷,脱硫增压风机负荷升高;( 2) 烧结厚布慢转操作时,容易造成台车边缘混合料洒落,降低烧结矿成品率,恶化现场环境难以满足目前严格的环保要求; ( 3) 一般表层烧结矿质量较差强度偏低,料层厚度越薄表层烧结矿影响比重越大,在降低烧结成品率的同时还影响烧结矿整体强度和粒度分布[7 - 9],不利于高炉稳定顺行。因此,非常有必要对3#烧结机台车栏板进行加高改造以实现厚料层烧结。

2 烧结机栏板加高改造措施

2018 年7 月13 ~ 31 日,利用环保停机时间,对3#烧结机进行了栏板加高改造工作,同时对漏风等工艺项目进行了专项治理。

2. 1 设备改造项目

3#烧结机的台车栏板由目前600 mm 加高至750 mm,现场需改动部位及工程量如下:

(1) 烧结机头部弯道东侧骨架横梁及支撑,妨碍栏板运行,故先将钢结构及配重( 重4 t) 拆除,骨架向东延伸,然后制作安装新的横梁、立柱、短节、牛腿( 总重6 t) 等,再恢复其他钢结构。

(2) 烧结机摆动漏斗台车栏板上面高度处需收窄,故拆除2 t 旧槽体,并制作安装新槽体。

(3) 七辊布料器及相关装置需整体上移150mm,故先拆除3 t 重的七辊及传动装置、1 t 重的底座,制作并安装新底座,然后将七辊及相关装置调整到新位置,并固定。

(4) 圆辊布料器及相关装置需整体上移150mm,故先将其拆除,制作并安装2 t 重的加高底座,将圆辊布料器上移到新位置后连接、固定; 拆除及恢复微调闸门1 t。

(5) 混合料槽的下槽需割短收窄150 mm,故先拆除下槽下沿衬板,割除下沿后用钢板收口( 重2 t)至与圆辊吻合,再密封; 拆除并恢复相关件1. 5 t。

(6) 点火炉和保温炉的纵梁( 耐火材料) 位置较低,需将点火炉和保温炉( 含配管、烧嘴及吸火罩,总重60 t) 整体上抬150 mm,再将煤气和空气管道重新接口。此工程中需提前制作280 mm × 300 mm× 150 mm 底座24 个共1 800 kg,Φ 27 mm 钻孔共96 个,Φ 460 mm 煤气、空气管道接口4 个,Φ 100mm 放散管道接口4 个,并做泄漏实验。

(7) 台车栏板拆除604 块,拆除并安装M24 ×130 螺栓1 812 条,共计46 t。

(8) 导料槽头部方钢处需收窄,空档处向西延伸,共需拆除浇筑料4 t,重新修复钢板20 m2,再浇注4 t 浇注料,现场制作焊接并加固。

(9) 返程尾部骨架有两个400 mm × 400 mm 组合方梁,需降低150 mm,故拆除4 t 的旧梁,制作并安装250 mm × 400 mm 的新组合梁。

(10) 正程尾部密封罩需加高150 mm,故先拆除2 t 重的上部密封罩及横梁,将4 个立柱延长150mm,制作并安装1 t 重的钢结构,然后恢复上部密封罩及横梁。

(11) 机尾摆架的十字支撑梁与新栏板的距离为零,需降低50 mm,故拆除并制作新的4 t 重十字支撑梁,在原位下移50 mm 的位置安装固定。

(12) 小格篦子之间的锥形板高,需降低,故将3 t重的旧件锥形板拆除,并制作安装新件。

(13) 疏料器单排改双排,上下排间距250 mm,上排8 根下排9 根间距350 mm; 根据布料厚度的变化,结合物料堆积角度提前计算,疏料器整体后移200 mm。

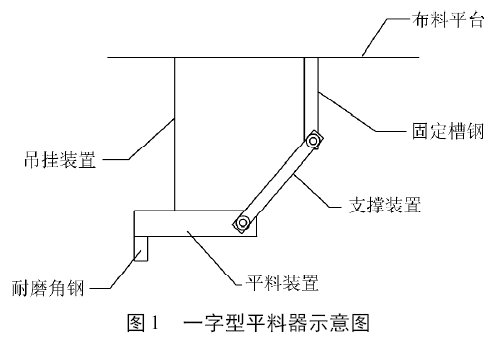

(14) 安装一字型平料器,增加料面的压实度和平整度。

为增加料面平整度和压实度,烧结机上安装了一字型平料器。该平料器由平料装置、支撑装置、吊挂装置3 部分组成,如图1 所示。平料装置属于控制料面的关键部件,其结构为3000 mm × 350 mm 厚度为5 mm 的耐磨钢板,前端固定3 000 mm × 50mm 耐磨角钢,总有效重量为0. 5 t,前端角钢与料面充分接触,增强了平料和压实作用。支撑装置为两组扁钢与平料装置连接组成,扁钢另一端与布料平台固定槽钢相连接,起到定位作用。在布料平台左右两侧固定倒链形成吊挂系统,并根据实际料面情况,通过拉链进行高度调整,达到灵活布料的作用。

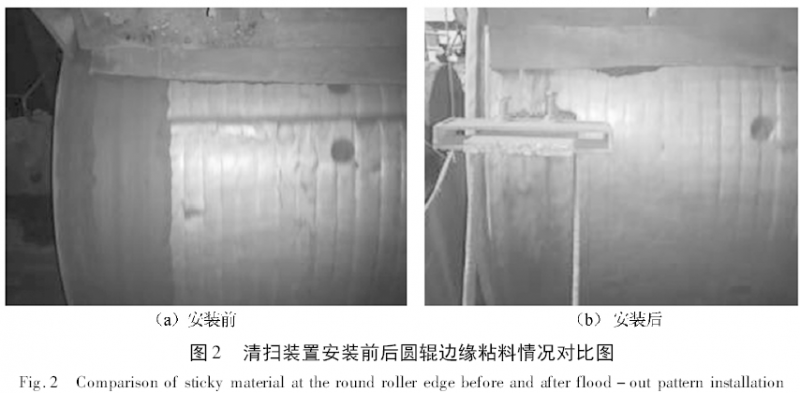

( 15) 割除圆辊两侧挡料板并安装圆辊自适应清扫装置,减少边缘效应。

烧结机泥辊两侧挡料板处存在粘料问题,影响烧结机台车边缘布料。为此,将泥辊两侧挡沿割除,用橡胶板作为档板,并自主设计安装了圆辊自适应清扫装置,解决了泥辊两侧因粘料加重烧结机台车边缘效应的难题,为进一步实施厚料层均质烧结创造了条件。圆辊自适应清扫装置安装前后圆辊边缘粘料情况如图2 所示。

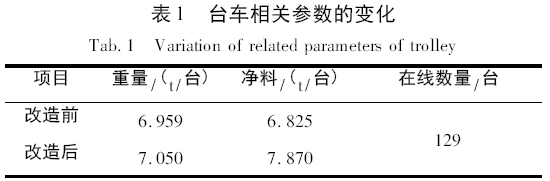

(16) 天车改造烧结机台车栏板由600 mm 加高到750 mm,台车相关参数变化如表1 所示。

台车栏板加高到750 mm 后,台车及料重14. 92 t,现场需在35 m 高度处恢复,含钢结构和钢筋混凝土模块总重35 t; 拆除2 部10 t 旧天车,安装2 部16 t 新天车,并倒运; 拆除43 kg /m 钢轨160 m,并安装同长度新钢轨; 需500 t 吊车4 台, 50 t 板车4台; 需增Ф 50 mm 电气线管45 m,更换电缆150 m、空开2 个。

2. 2 漏风治理

在漏风治理方面共进行如下工作: ( 1) 风箱: 南侧1# ~ 26#风箱、北侧1# ~ 15#风箱打包堵漏( 膨胀节以下) ,更换27#风箱翻板,北侧27#用耐磨钢板制作,南侧27#风箱内涂抹耐火材料; ( 2) 双层卸灰阀:更换18 个新双层卸灰阀( 电动) ,密封更严,操作更灵活; ( 3) 烟道锥斗: 喷涂堵漏烟道锥斗34 个,并对内侧法兰口处焊接磨具进行灌浆治理; ( 4) 台车耐磨板: 更换9 块台车耐磨板、其余在线生产中逐步更换; ( 5) 膨胀节: 更换2 个风箱的膨胀节。受时间制约,风箱部分完工,并且另对膨胀节上部动工; 电动卸灰阀部分更换; 台车耐磨板线下更换中; 锥斗料2个风箱由于停机仓促( 环保限制) 未及时排空,没有进行灌浆处理。

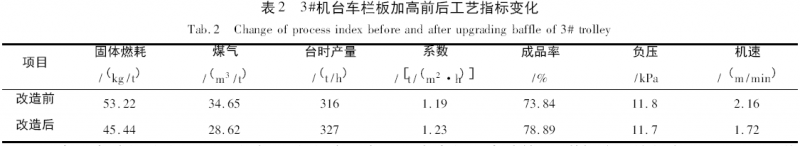

3 改造效果

分别对2018 年7 月1 ~ 13 日和2018 年8 月1~ 3 日3#烧结机改造前后的生产工艺技术指标进行了对比,结果如表2 所示。

改造后烧结机的主要工艺指标及参数变化如下: ( 1) 烧结初始布料厚度由630 mm 提升至780mm,料面平整度均匀性良好; ( 2) 改善烧结燃烧过程: 烧结料层增厚蓄热作用增强,配碳量降低,固体燃耗降低7. 78 kg /t,烧结矿颜色粒度较好; ( 3) 增强点火效果: 厚布慢转点火器热量得到充分利用,根据点火料面烧结效果,煤气流量控制为8 500 m3 /h,单耗6. 03 m3 /t; ( 5) 强化烧结过程: 保证烧结过程前提下,机速由2. 16 m /min 降至1. 72 m /min,烧结成品率提升5%,同比增产3. 5%,烧结机利用系数由1. 19 t /( m2·h) 提升至1. 23 t /( m2·h) ;

( 6) 稳定烧结过程: 新型疏料器发挥作用明显,在布料厚度大幅提升的工况下,烧结机负压水平保持稳定,机尾终点控制稳定性良好,有效保障了烧结矿质量的稳定。

4 结论

厚料层烧结有利于增强料层蓄热,降低烧结固体燃耗,降低烧结机机速,延长点火时间,降低点火煤气燃耗。通过烧结机栏板提升改造项目的实施,并配合工艺设备改造及漏风治理,促进了烧结生产的提质增产。

参考文献

[1]翟江南. 厚料层烧结优化技术综述及其实践[J]. 烧结球团,2017,( 2) : 1 ~ 9.

[2]王新江. 烧结设备关键技术研究及工程实践[J]. 价值工程,2018,( 17) : 129 ~ 130.

[3]何金贤,龚瑞娟. 唐钢360 m2 烧结机优质稳产的生产实践[J].河北冶金,2011,( 3) : 40 ~ 42.

[4]韩涛. 提升宣钢烧结矿还原性的微结构研究与实践[J]. 烧结球团, 2018,( 6) : 49 ~ 53.

[5]陈灿,祁锦波,李长军. 提高400 m2 烧结机烧结料层厚度的生产实践[J]. 河北冶金,2018,( 2) : 33 ~ 34.

[6]王艳军,秦玉杰. 非主流矿在唐钢烧结生产上的应用[J]. 冶金能源; 2013,( 6) : 30 ~ 32.

[7]龙红明,左俊,王平,等. 厚料层烧结高度方向均质性研究[J]. 烧结球团,2013,( 4) : 1 ~ 6.

[8]刘玉东,康海军,裴元东,等. 京唐800 mm 烧结料层物料分布测定[J]. 河北冶金,2014,( 11) : 33 ~ 35.

[9]范兰涛,秦玉杰. 河钢唐钢北区提高烧结转鼓强度的生产实践[J]. 河南冶金, 2018,( 2) : 22 ~ 25.

[10]程峥名,潘文,宁文欣,等. 烧结点火制度研究与应用[J]. 烧结球团, 2018,( 6) : 54 ~ 58.