何涛,姚妍宏

(天津荣程联合钢铁集团有限公司炼铁厂,天津300352)

摘要:介绍了荣钢在烧结烟气处理的实践经验,通过脱硫、脱硝、湿法静电除尘一体化对烟气进行处理,最终烟气中SO2排放<50 mg/Nm3,NOx 排放<160 mg/Nm3,粉尘排放<10 mg/Nm3,实现了超低排放的标准。

关键词:烧结烟气;脱硫;脱硝;湿法静电除尘;粉尘颗粒物

1 前言

烧结烟气是烧结混合料点火后随台车运行,在高温烧结成型过程中所产生的含尘废气。烧结烟气的主要特点:烧结烟气量大,固体料循环率高;烟气温度较高;烟气携带粉尘多;含有腐蚀性气体,产生一定量的氯化氢(HCl)、硫氧化物(SOx)、氮氧化物(NOx)、氟化氢(HF)等。目前,烧结厂治理烟气排放,主要通过烧结燃烧后的尾气处理措施,从而减少二氧化硫(SO2)、氮氧化物(NOx)和粉尘颗粒物的排放量,从而达到空气治理的目的。

2 烧结烟气排放治理

2.1 脱硫处理

烟气中硫主要来自含硫铁料和固体燃料,烧结脱硫治理主要从两个方面入手。一是优化配料结构,减少高硫铁料的配加量,同时提高固体燃料的质量,即降低焦粉和煤粉的含硫量。二是对烧结燃烧后尾气增加脱硫设备,从而进行脱硫处理。

钢铁行业中采用最多的脱硫技术为湿式镁法。湿式镁法脱硫技术成熟,效率高,Mg/S 低,运行可靠,操作简单。但脱硫产物的处理比较麻烦,烟温降低不利于扩散,传统湿法的工艺复杂,占地面积和投资较大。

2.1.1 湿式氧化钙法脱硫

荣钢集团2011 年安装除尘及烟气排放在线监测设备,2012 年在230 m2带式烧结机增加脱硫设备石灰石—石膏湿法,也称氧化钙法。

pH 值一般控制在5.5~6.5。氧化钙法脱硫优点:操作方便,脱硫效率达到90%,达到国家排放标准。缺点:高钙灰质量要求较高,氧化钙(CaO)含量90%以上,-0.074 mm 细度95%以上。脱硫塔内部易结块,浆液循环池起泡沫;副产品石膏不容易处理,且浆液pH 值控制不当易形成“酸雨”。视觉上尾气排放白色蒸汽量大,可随风飘出2 km。

2.1.2 湿式氧化镁法脱硫

根据国家出台钢铁烧结、球团工业现行排放标准,规定了大气污染物和特别排放限值:颗粒物一般地区排放限值为50 mg/m3,特别排放限值为40mg/m3;二氧化硫一般地区排放限值为200 mg/m3,特别排放限值为180 mg/m3;氮化物一般地区排放限值和特别排放限值均为300 mg/m3。随着国家对排放标准的提高,2015 年,荣钢集团将230 m2烧结钙法脱硫改造为湿式氧化镁法脱硫。

湿式氧化镁法主要有技术成熟、适用性强、脱硫率高、脱硫剂来源集中等优点。生成产物亚硫酸镁,经氧化后生成七水硫酸镁。七水硫酸镁送到流化床加热,在近1 000 ℃时煅烧生成MgO 循环利用,SO2可以回收利用;副产品硫酸镁回收深加工。

湿法氧化镁法烟气脱硫的影响因素有3个:

1)pH 值。SO2负荷决定于烟气体积流量和原烟气的SO2含量。加入的氢氧化镁流量取决于SO2负荷与氢氧化镁和SO2的摩尔比。随着氢氧化镁的加入,吸收塔浆液将达到某一pH 值。脱硫效率随吸收塔中pH 的升高而提高,吸收剂达到临界浓度时脱硫效率最高。较低的pH 值可以降低堵塞和结垢的风险,因此在湿式镁法烟气脱硫中,pH 值控制在5.0~5.6 较适宜。

2)液气比(L/G)。液—气比常用来反映吸收剂量与吸收气体量之间的关系。运行经验表明,脱硫率随L/G 的增加而增加,特别是在L/G 较低的时候,其影响更加显著。在实际运行中,对反应强的氧化镁,可适当降低液气比来克服其不利的影响。

3)镁硫比(Mg/S)。镁硫比是指脱硫塔内烟气

提供的脱硫剂所含镁的摩尔数与烟气中所含SO2摩尔数的比例。镁硫比相当于洗涤每摩尔SO2所用的氧化镁的摩尔数。镁硫比高将有利于氢氧化镁与SO2的反应,提高烟气脱硫效率。但镁硫比大,则镁的利用率下降,浪费了吸收剂。

通过230 m2烧结烟气在线监测数据显示,进口SO2浓度776 mg/Nm3,出口SO2浓度23.5 mg/Nm3,脱硫效率可达到97%,比钙法提高7%左右,SO2排放均值23.5 mg/Nm3,远低于200 mg/Nm3国家排放限值。

2.2 脱硝处理

烧结烟气的NOx 中95%为NO,NO 难溶于水,而高价态的NO2、N2O5可溶于水生成HNO2和HNO3,溶解能力大大提高,从而可与后期的SO2同时吸收,达到同时脱硫脱硝的目的。

因此目前钢铁行业在线检测氮氧化物主要是NO,荣程烧结厂于2015 年7 月进行脱硝设备投运,采用臭氧法,通过O3将NO 氧化成NO2,然后通过碱液吸收生成硝酸盐,从而脱除烟气中NOx。影响臭氧脱硝的主要因素:摩尔比(O3/NO)、反应温度、反应时间、吸收液性质等,这些因素对脱硝效率有不同程度的影响。

230 m2烧结机脱硝项目正式投入运行以来,经烟气检测,脱硝效率达到53%以上,出口烟气NOx的排放浓度降到160 mg/Nm3以下,最低达到95 mg/Nm3,远低于300 mg/Nm3 的国家排放限值,年减少NOx排放约550 t。

2.3 粉尘颗粒物的治理

2.3.1 机头静电除尘器升级改造

针对机头电除尘极板的粘灰现象,重点对机头静电除尘做了多次升级改造。对二、三、四电场更改极板、极线材质和结构,增重振打锤,增加振打频次,减少粉尘排放,同时对机头电除尘灰取样检测分析。对机头电除尘灰取样化验成分分析结果:碱金属含量相对较高,尤其是钾和钠偏高,且Cl 离子偏高。导致除尘灰黏性强,粘着在极板、极线上,因此操作上对电除尘进行断电振打,同时将电除尘灰外销处理(一、二电场含碱金属偏低且品位高,可循环利用),减少烧结机循环使用量,从而减少碱金属富集,同时适当增加烧结机铺底料厚度,提高烧结透气性,降低烧结负压,电除尘极板极线的附着粘结物得到有效控制,除尘器出口含尘量明显减低,出口粉尘排放<40 mg/Nm3。

2.3.2 增加湿法静电除尘器

2017 年9 月荣程集团在230 m2烧结机的脱硫装置后投运湿法静电除尘器,对经过四电场干法电除尘和脱硫脱硝之后的烟气进行二次除尘,从而实现超低标准排放。湿法电除尘器采用水冲刷集尘极表面来进行清灰,可有效收集PM 2.5 以下粉尘、SO3酸雾、气溶胶等微细颗粒物。

湿电除尘投运后,检测烟气进口粉尘浓度76.16 mg/Nm3,出口6.55 mg/Nm3,除尘效率91.4%。

处理后的粉尘含量降低到10 mg/Nm3以下,远低于国家超低排放标准。该项目投入运行后,烟气问题得到了彻底解决,每年减少烟尘排放约166 t,进一步促进了区域空气质量的提升和改善。

2.4 生产过程控制

2.4.1 原料结构控制

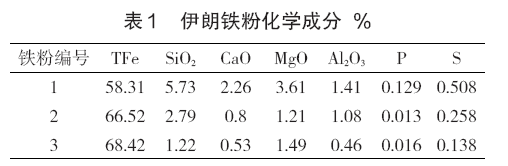

减少或停用高硫铁料,如伊朗铁粉降低铁料中含硫量,伊朗铁粉化学成分见表1。

2.4.2 固体燃料控制

提高固体燃料的采购标准,降低硫分,控制在1%以内,从而降低燃烧过程中释放的SO2,减少烧结烟气的含硫量。降低煤粉挥发分,从而降低氮氧化物含量。在原料结构不变的前提下,通过对不同挥发分的无烟末煤实验得出,燃料中挥发分直接影响氮氧化物含量,且随着挥发分的升高而升高。

2.4.3 温度控制

通过对烧结烟道温度的控制,可少量控制氮氧化物含量。实践表明,在同等原料结构下,当烟道温度控制在145~155 ℃时,氮氧化物含量最低。

生产中一般控制在140~160 ℃。因脱硫设备进口温度要求,控制在180 ℃以下,烟气经过主抽风机后还会上升,因此超过165 ℃以上没有尝试。不同的烧结机对烟道温度的控制标准也不一样。影响烟道温度的因素很多,如烧结机的漏风率、烧结的透气性、配料方案及测温点位置等,需要实践摸索找出最佳区间。

3 结语

脱硫、脱硝、湿法静电除尘器的一体化上线,可以满足目前国家环保政策要求。随着国家环保要求的提高,限排放越来越严格,目前行业在线检测氮氧化物主要是NO。随着烟气检测设备的升级,未来检测的有害气体的种类也将越来越多,如NO2、二噁英、HCl 等,同时高质量的煤炭资源减少。使用高质量的燃料降低烟气中SO2和氮氧化物,其性价比不高,从长远角度来看,还需要工艺设备再升级、先进技术的引进等。同时,增加烟气消白设备也势在必行,对排放的白色烟气进行消白,回收循环利用。