黄恺,陈生利,于美晨

( 广东韶钢钢铁有限公司炼铁厂,广东韶关512123)

摘要: 根据高炉生产实践,结合顶燃式热风炉的操作特点,对如何提高风温措施进行归纳总结。通过强化热风炉操作管理、提高烧炉自动化水平、稳定高炉炉况、提高高炉富氧率等措施,实现了高炉平均风温1 200 ℃的目标,达到国内风温使用先进水平。

关键词:高炉;热风炉;高风温

1 引言

韶钢炼铁厂6 号高炉于2015 年4 月大修投产,高炉有效容积1 050 m3,三座顶燃式热风炉,高炉使用风温达1 180 ℃。2017 年初,高炉开展强化冶炼攻关,高炉入炉风量由2 280 m3 /min 逐步增加至2350 m3 /min,随风量的增加,入炉平均风温水平逐步降低至1 170 ℃。为了进一步提高风温使用,采用了一系列有效措施来提高风温,经过半年的技术探索,高炉入炉平均风温提高至1 200 ℃水平。

2 热风炉技术参数

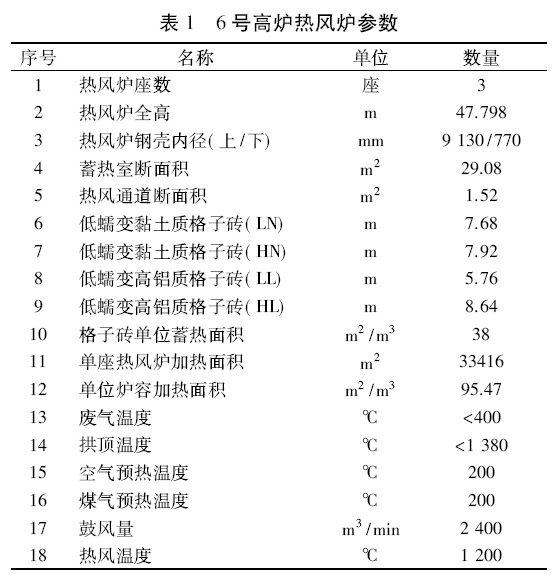

三座旋切球顶燃式热风炉,设计风温大于1 150 ℃。为了提高热风炉烧炉热能,设置一台空气预热器、一台煤气预热器。利用热风炉烧炉烟气加热预热器,将助燃空气、煤气加热至200 ℃水平。燃烧器安装在热风炉拱顶上端,烧炉煤气采用旋流式进入燃烧器,助燃空气采用喷射式进入燃烧器,煤气与空气在预燃室旋流切割,确保安全燃烧。热风炉蓄热室高度为21.84 m,内砌7 孔格子砖,上部为高铝质,下部为黏土质,以增强蓄热能力。烧炉全部采用高炉煤气,设置两台助燃风机,热风炉系统阀门全部采用液压传动方式。热风炉主要性能参数见表1。

3 提高风温采取的技术措施

风温是高炉最廉价、最具有利用率的能源,每提高100 ℃风温可降低20~30 kg 焦比,可增加理论燃烧温度60~ 80 ℃[1]。在高炉铁水成本居高的严峻形势下,高风温是高炉实现大喷煤,低燃料消耗最有效的途径。但高风温的使用受一定的限制,一方面是热风炉本身的蓄热能力; 另一方面是高炉接受高风温的能力[2]。只有高炉稳定顺行,才能最大限度使用高风温。

3.1 优化高炉操作制度

长期稳定顺行的炉况是使用高风温的先决条件,高风温又是高炉强化冶炼的重要措施,因此,优化高炉操作,制定合理的高炉操作制度,才能为使用高风温创造条件[2]。

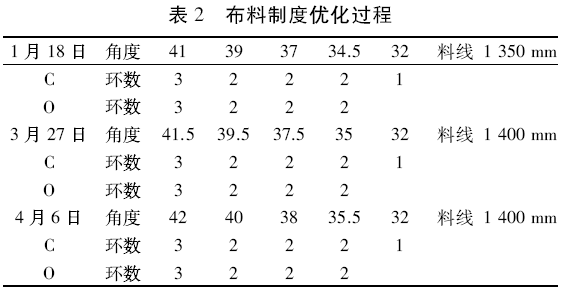

在强化冶炼初期,高炉入炉风量增加70 m3 /min,逐步表现出风量、风压、顶压不匹配现象,炉内煤气流稳定性变差,出现滑料现象,料速开始不均匀,虽然日产量增加约100 t,燃料比由520kg /t 增加至525 kg /t,同时由于风量增加,风温不耐送,平均风温降低至1 170 ℃。2017 年3 月,进入调整期,随着入炉风量的增加,炉内边缘气流指数升高明显,操作上采取了逐步压制边缘的布料制度。布料制度优化过程见表2。

视采用压制边缘的布料制度效果不理想,2017年4 月初采取增加矿石批重的措施,入炉矿石批重由33.9 t 增加至34.99 t。增加矿石批重后,炉内气流稳定性增加,煤气利用率由46. 5%逐步提高至48.5%水平,最高时可达49%。随着炉内煤气流的温度,高炉炉缸活跃性增强,为接受高风温创造了条件。

3.2 提高富氧率

为了弥补风量增加导致的风温不耐送引起的燃料消耗升高现象,采取提煤比的措施,煤比由138 kg /t逐步提高至145 kg /t。在提煤比阶段,理论燃烧温度降低明显,考虑到这一变化因素,操作上进一步采取提高富氧率的措施,富氧量由3 500 m3 /h逐步提高主6 000 m3 /h 以上,富氧率由2.0%提高3.0%以上,同时将入炉风量退守至2 310 m3 /min 水平。增加煤比后,以氧换风,成功将理论燃烧温度稳定在2 150 ~ 2 200 ℃区间。由于富氧率的提高,煤粉燃烧更加充分,以煤代焦的效果逐步得到体现,焦比下降约10 kg。

富氧率提高后,煤气热值得到改善,热风炉烧炉显得更加容易,此阶段,热风炉拱顶温度很容易烧至1 380 ℃,对比提高富氧率前,风温升高20 ℃。加上以氧代风,随风量的降低,热风炉风温耐送得到了体现。

3.3 充分发挥助燃空气预热作用

为了提高热风炉的热效率,利用烧炉烟气余热来加热两台热管式换热器,用以预热助燃空气与煤气,预热后助燃空气温度高达200 ℃以上,最高可达250 ℃。为了保证预热器热效应,利用每3 个月一次的计划休风时间,安排对预热器进行清灰处理。

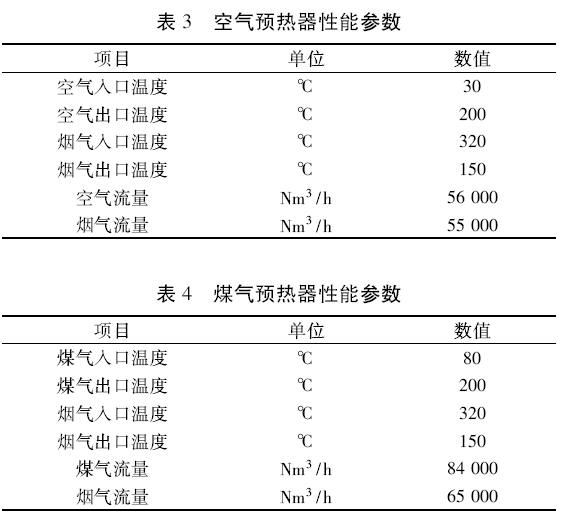

通过预热助燃空气及煤气,热风炉理论燃烧温度进一步提高,烧炉更加容易,风温增加近10 ℃。热风炉空气、煤气预热器性能参数见表3、表4。

3.4 规范工艺操作

为了规范工艺操作,制定合理的工艺操作参数,要求在自动烧炉系统运行情况下,人工协助控制: 拱顶温度不大于1 380 ℃,烟气温度控制在380 ℃,最高不超过400 ℃; 换炉期间风压波动不大于10 kPa;烧炉煤气压力不小于6 kPa; 空气过剩系数在1.05 ~1.10 之间。增加热风炉换炉次数,缩短热风炉送风周期,可以提高风温水平[1]。生产实践证明,热风炉送风周期缩短1 h,可以提高风温10 ~ 20 ℃,但热风炉的燃烧能力与煤气受限,不能用提高燃烧强度来弥补烧炉时间缩短引起的热量损失,这样会导致风温水平降低[2]。所以,在一定的条件下,要有一个合适的热风炉烧炉及送风周期,为此,根据现场条件,确定本热风炉系统每小时换炉一次,如热风温度低于1 160 ℃,可考虑提前换炉。

在热风炉操作上,要求热风工烧炉期间勤观察、勤调节,根据拱顶温度及煤气压力等参数将热风炉烧炉调至最近状态。强化热风工技能培训,提高操作人员技术水平。强化职工日常巡检工作,做到及时发现问题及时解决问题。严格执行热风炉安全管理规定,在高风温技术应用上设计考核方案,确保风温得到最有效的使用。

4 效果分析

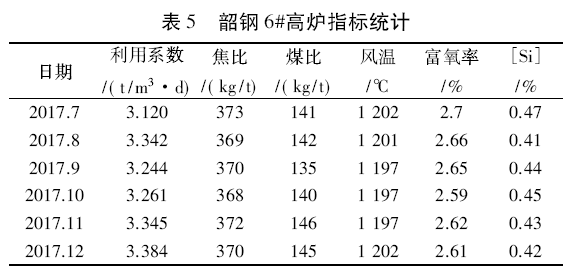

通过采用一系列技术措施,高炉强化冶炼与高风温使用均取得了较好的效果,风温逐步升高,尤其是进入2017 年7 月后,日均风温高度1 200 ℃,风温提高后,高炉喷煤比也得到了进一步提高,煤比逐步提高至145 kg /t 水平,实现了节焦降本的目的。同时,在高炉强化冶炼过程中,以氧代风,对高风温的使用有良好的促进作用。强化冶炼与高风温相结合,2017 年下半年,高炉平均日产提高至3 550 t 水平,最高日产3 720 t,高炉燃料比逐步降低至510 kg /t水平。主要生产指标见表5。

5 结语

⑴通过在高炉强化冶炼过程中探索合理的操作制度,结合大富氧、大喷吹技术,可以充分发挥热风炉的热能效应,为合理利用热风资源创造条件。

⑵风温是最经济的热量来源,强化热风炉操作管理,对提高风温有明显的促进作用。如何进一步提高风温使用水平,是高炉操作者今后长时间探索的方向。

⑶随着热风炉风温的提高,热风炉的耐材使用寿命会受到相应的影响,如热风炉管道温度升高,阀门变形,热风炉冷却水温差升高等,因此,在提高风温的过程中,关注热风炉的安全,杜绝热风炉事故的发生。

参考文献:

[1] 朱文学.热风炉原理与技术[M].北京: 化学工业出版社,2005: 25-28.

[2] 墙蔷,黄日清,莫朝兴.提高柳钢4 号高炉风温的技术措施[J].柳钢科技,2011( 02) : 7-10.