王正强

(上海梅山钢铁股份有限公司,江苏南京210039)

摘要: 皮带机具有点多、线长、面广、人机交互频繁及设备故障率高等特点。一是在皮带机上发生安全事故概率居高不下; 二是皮带机堵料、撒料、打滑、跑偏、撕裂,头尾轮结料,造成故障率高和劳动效率低下。梅钢围绕“安全、效率”两个方面,针对皮带机稳定运行进行了技术进步改造,提高了皮带机系统稳定性,减少人机交互,从本质上提升了皮带机安全保障度和劳动效率。

关键词: 原料; 稳定运行; 技术改造

1 引言

梅钢原料包括一次料、混匀料场、高炉原料以及焦炉原料储运系统,共有皮带机342 条,水平机架长度42.5 km。涉及皮带机点多、线长、面广、人机交互频繁; 现场存在料斗堵料,皮带打滑、跑偏、撕裂,撒料、头尾轮结料、移动小车定位和料位探测不准等问题,是安全事故高发和设备故障频发的区域。长期以来强调现场靠值守人员保障系统稳定,出现突发问题可及时处置,对皮带机无人化、设备本质安全、装备自动化以及清洁化生产,缺乏技术手段。劳动效率提升需要突破瓶颈。2015 年,梅钢公司围绕皮带机“安全、效率”两个方面,针对皮带机稳定运行进行了技术改造,提高了皮带机系统稳定性,从本质上提升了皮带机安全保障度和提高了劳动效率。

2 改造方案

改造内容主要包括以下两方面: 一是皮带机机械本质化改进,解决常年来皮带机跑偏、撒料、堵料、打滑、撕裂等问题; 二是皮带机信息化改造,解决现场和中控室之间的信息交换问题。

2.1 皮带机机械本质化改造方案

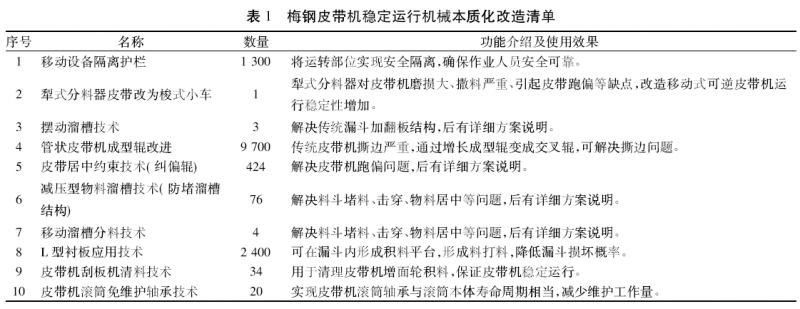

皮带机常见故障有跑偏、撒料、堵料、打滑、撕裂等。未及时发现或处理不善将引起火灾及设备事故,正是皮带机管理者多年来困扰的问题。大多数厂家采取人工值守模式,通过皮带机巡检来及时发现和调整上述问题,这需配置大量的三班运行皮带工,造成劳动效率低下,且故障难以控制下来。梅钢在皮带机稳定运行具体实施的方案见表1。

梅钢经过表1 中对系统问题点进行技术改造后,皮带机运行稳定性增加,下面对部分技术方案做浅析。

2.1.1 该表溜槽形式解决堵料问题

原燃料皮带机系统流程交汇点多采用可逆式胶带机、移动小车或裤脚管加翻板结构。对于“一对二”流程使用翻板结构居多,但这种结构常见故障是: 翻板堵料、卡料造成打不到位漏料、翻板冲击磨损严重等。从而造成设备故障率高、漏料发生混料质量事故、需定期清料影响作业效率。

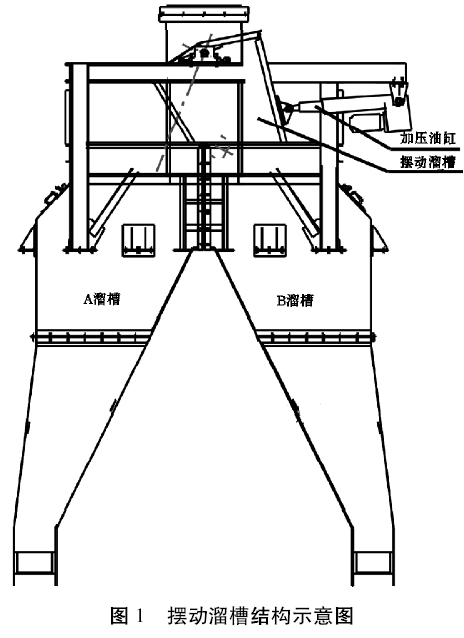

改造方案一: 将翻板结构改成外置式摆动溜槽结构,见图1。其工作原理是: 使用液压油缸推动一悬挂式溜槽,溜槽可在下方两条皮带机收料斗来回移动。例如: 当上游流程需要向A 流程供料时,油缸推杆伸出,将摆动溜槽推到A 溜槽上方。同理,需要向B 流程供料时,收回油缸。

效果对比: ⑴溜槽由原来的连体结构变成两段式,长度小于原来的1 /2,缩短黏结物料在溜槽内行程,使之不容易形成“搭桥”而堵料; ⑵下游A/B 溜槽直径变大,物料通量增加,堵料概率缩小; ⑶可以通过调节摆动溜槽角度来控制落料点,降低因落料点不正对下游皮带机的影响; ⑷此流程为开放式结构,即使堵料便于处理; ⑸避免了翻板卡阻而造成漏料混料的问题。

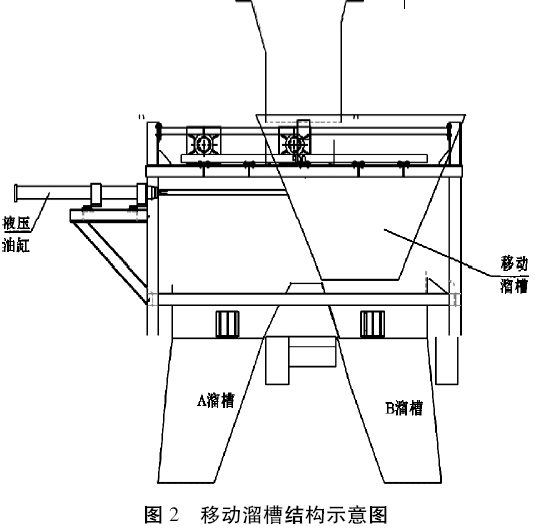

改造方案二: 将翻板结构改成外置式移动溜槽结构,见图2。此溜槽实际上是移动溜槽的衍生产品,梅钢在将翻板结构大量改成摆动溜槽的时候,发现摆动溜槽对空间要求较高,很多位置无法设置成摆动溜槽结构,如果缩短溜槽长度,则溜槽角度变小,易堵料。后来技术人员通过不断的三维模拟探索,发现移动溜槽可解决这一问题。其工作原理与摆动溜槽相似,只是溜槽在轨道上来回移动,其具备了摆动溜槽全部的优点外还增加了: ⑴适合于相对狭小的空间,使更多的改造成为可能; ⑵溜槽的角度可比摆动溜槽增加5°,降低堵料概率。

2.1.2 改变流程结构解决落料点问题

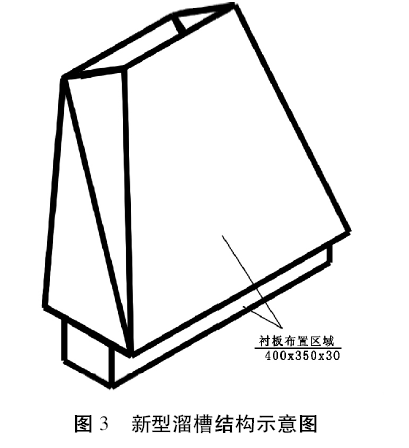

对于传统溜槽,都采用上大下小的漏斗结构。存在溜槽因冲击损坏故障率高、堵料、漏料、下游皮带落料点不正而跑偏等问题。针对这些问题将原有溜槽按图3 进行改型。其特点是: ⑴流程改变原有上大下小结构,上部尺寸不变,下部变大; ⑵在皮带机横向方向收口( 梅钢为1.2 m 皮带机,横向开口尺寸按350~ 380 mm 设计) ,纵向方向延长到大于1.5m; ⑶在溜槽台阶上铺L 型衬板。

效果对比: ⑴溜槽在皮带机纵向延长,利用了散装物料“搭桥”原理,增加了出口截面积,使物料难以形成搭桥而堵料; ⑵溜槽在皮带机横向方向收口,使物料落料点在下游皮带机中间,杜绝了因落料点问题造成皮带机跑偏; ⑶在台阶上方横铺L 型衬板,形成积料实现“料打料”,解决了溜槽被击穿而故障率高的问题。

2.1.3 皮带强制纠偏技术

导致皮带机跑偏的常见因素有: 落料不正、张紧力不合理、机架变形、头尾轮包胶不同程度磨损、改向轮不正等。但皮带机跑偏不及时处理,常带来同罩壳摩擦起火、皮带机撕裂、撒料等严重后果。本文介绍的是在皮带机本质稳定性解决的条件下的一套辅助性装置,见图4。一方面可以辅助解决跑偏的问题; 另一方面可以避免皮带机跑偏而引发的次生性故障的问题。其原理是: 在上皮带头轮、下皮带尾轮适当位置安装强制组合纠偏装置,在皮带运行时,通过纠编辊接触跑偏皮带瞬间产生最小的侧压力,来推动皮带居中游动纠偏,实现皮带居中约束。强制纠编装置采用标准模块化设计,可适用于不同长短和宽度皮带,安装数量视皮带长度等工况而定。

2.1.4 皮带机刮板机清料技术

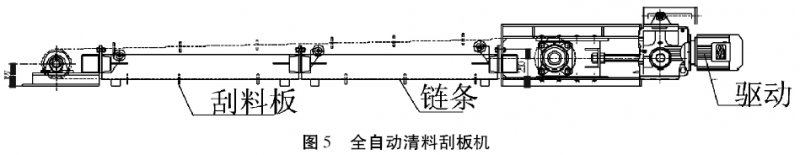

针对头轮部位皮带黏结带料,在返程前10 m 范围内,通过多道自适应刮料板,将黏结物料刮下并落入地面刮板机内,刮板机再将落地物料刮入落料斗或集料斗内,达到地面积料最小化。清料刮板机,操作室集控,与皮带联锁,间断运行。清料装置开发有效减少人工清扫工作量,实现了在线处理落料,安全高效清洁皮带机区域环境( 图5) 。

2.2 皮带机信息化改造方案

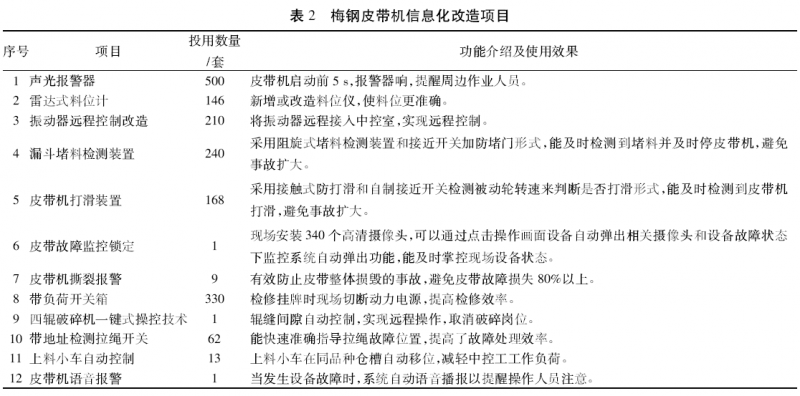

在解决了皮带机本身跑偏、堵料、积料等机械化本质化问题后,对料位仪、小车自动控制、防打滑、防堵、防撕裂等进行了优化和完善,其功能和使用效果见表2。

3 结语

2016 年,梅钢公司投入4 000 万元对原料系统皮带机进行有针对性改造,在皮带机稳定运行方面取得了一定的效果,基本上解决了皮带机跑偏、撒料、堵料等一系列问题。设备故障率同期比下降了46%; 实现劳动效率提升38.6%; 生产和检修费用下降17.8%; 减少了人机交互界面,提高了现场安全保障度。