王志

(鞍钢股份有限公司炼铁总厂,辽宁鞍山114021)

摘要: 介绍了鞍钢股份有限公司炼铁总厂热风炉送风管道的破损情况,分析了破损原因,通过采取改变热风管道波纹补偿器的安装位置、调整组合砖的膨胀缝设计、调整轻质砖的结构等措施,解决了热风炉送风管道破损的问题。

关键词: 高炉;热风炉;热风里短管;拱顶联络管;破损

随着国内高炉冶炼技术的进步,鞍钢股份有限公司炼铁总厂(以下简称炼铁总厂)经过技术改造、升级, 高炉已全部实现大型化(3 座3200 m3, 5 座2580 m3)。高炉大型化对热风炉的长寿命和高风温提出了更高的要求(热风炉设计寿命要求大于25 年,年平均送风风温要求在1 200 ℃以上)。炼铁总厂目前共有热风炉30 座,包括内燃式、外燃式、顶燃式等。热风炉送风管道寿命低(内燃及外燃式热风炉热风里短管使用寿命低、外燃式热风炉拱顶联络管使用寿命低等) 的问题成了制约热风炉长寿的瓶颈问题。有的热风里短管、拱顶联络管在高炉开炉送风初就出现管壳温度高于200 ℃的情况,运行3~4 年即被迫停炉检修。针对炼铁总厂热风炉送风管道破损情况,通过分析破损原因,提出了解决措施,且实施效果良好,解决了制约热风炉长寿和高风温的问题。

1 热风炉送风管道破损情况

1.1 外燃式热风炉

(1) 炼铁总厂7# 高炉(2580 m3)配套建设4 座新日铁外燃式热风炉。7# 高炉2004 年9 月11 日投入使用后,当高炉热风温度达到1 180 ℃、热风压力330 kPa、冷风流量4 600 m3/min 时,热风里短管波纹补偿器表面温度急剧升高,2# 热风炉热风里短管波纹补偿器表面温度最高达到350 ℃,4# 热风炉热风里短管波纹补偿器表面温度最低为285 ℃。为避免发生烧穿事故,采用生产压缩空气在波纹补偿器表面进行强制冷却降温, 以保证正常送风生产。打风后经红外检测,波纹补偿器表面温度降至200 ℃左右,可以维持生产,但造成能源的巨大浪费。压缩空气成本为0.085 元/m3,打风时流量为500 m3/h, 每年浪费的能源总消耗费用达37 万元。

(2) 炼铁总厂新3# 高炉(3200 m3)配套建设4 座新日铁外燃式热风炉。新3# 高炉2005 年12月投入使用,当高炉热风温度为1 200 ℃、热风压力380 kPa、冷风流量5 500 m3/min 时,4 座热风炉的拱顶联络管波纹补偿器管皮温度升高, 局部达到300 ℃。为保证安全,热风炉联络管采用管皮打风降温方式维持生产。

1.2 内燃式热风炉

炼铁总厂11# 高炉(2580 m3)配套建设4 座内燃式热风炉。11# 高炉2001 年投入使用,2005 年11 月开始发生热风里短管波纹补偿器表面温度高、管皮开裂情况。为保证安全,在管壳外包补新的管壳, 同时在新的管壳内部浇注自流浇注料维持生产。

鉴于以上实例,炼铁总厂热风炉无论外燃式、内燃式,其送风管道破损存在相同的情况,即高炉送风一段时间后, 热风管道波纹补偿器表面温度高(一般高于300 ℃),长期使用条件下,波纹补偿器在应力作用下开裂而破损。

2 热风炉送风管道破损原因分析

2.1 7# 高炉和11# 高炉热风里短管破损原因

2.1.1 波纹补偿器安装位置不合理

炼铁总厂7# 和11# 高炉破损的热风里短管在设计时,由于场地条件限制,热风炉波纹补偿器均安装在热风里短管上, 主要作用是在热风炉烧炉和送风的不同条件下,吸收炉壳上涨产生的应力。热风炉在烧炉期,由于大墙砖及炉壳吸收热量,产生膨胀, 对热风里短管上波纹补偿器产生向上的剪切力;热风炉送风期,热风压力会对热风里短管上波纹补偿器产生轴线方向力, 长期反复的应力作用导致波纹补偿器变形开焊、破损漏风。

2.1.2 热风里短管组合砖设计问题

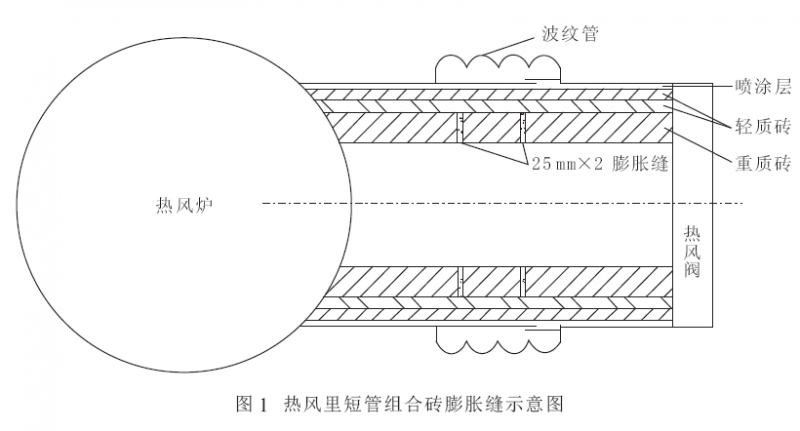

炼铁总厂7# 和11# 高炉破损的热风里短管组合砖膨胀设计不合理。图1 为热风里短管组合砖膨胀缝示意图。7# 高炉热风里短管长度3 631 mm,11# 高炉热风里短管长度为3 860 mm , 管道长度很短,其组合砖膨胀缝均设计为2 道,尺寸为25 mm/道。由于膨胀缝过于集中且单个膨胀缝尺寸过大,在应力作用下,膨胀缝被拉大造成热风窜入,导致波纹补偿器表面温度过高,长期使用产生破损。

热风里短管高铝组合砖膨胀缝大小的设计依据来自于热风里短管管壳在温度变化条件下的变形量,在正常工作状态,热风里短管的变形量[1]:

ΔL=λ×L×Δt

式中,ΔL 为热风里短管管壳的变形量,mm;λ 为线变化系数, 查得λ=12×10-6 m/m·℃;L 为热风里短管管壳的长度,mm;Δt 为热风里短管最高工作温度与环境温度之差,℃。以7# 高炉热风里短管为例,L=3 631 mm,Δt=180 -25 =155 ℃, 其变形量为ΔL=12×10-6 ×3 631×155≈6.8 mm。该变形量需要在组合砖上预留缝隙吸收, 防止管壳变化时组合砖受压变形造成组合砖破损、脱落等。由于该变形量远小于设计的预留膨胀量(25 mm),且热风里短管的受力不仅是在管道轴线方向的压缩或拉伸,同时在轴线垂直方向产生剪切力, 所以组合砖的变形是不均匀的。高炉送风时的热风压力达到330 kPa 时,1 200 ℃高温的热风进入膨胀缝、透过轻质保温砖, 会导致波纹补偿器管壳的温度急剧升高,而烧炉期其温度会降低一些,长期的温度变化及应力作用导致波纹补偿器漏风或崩开。

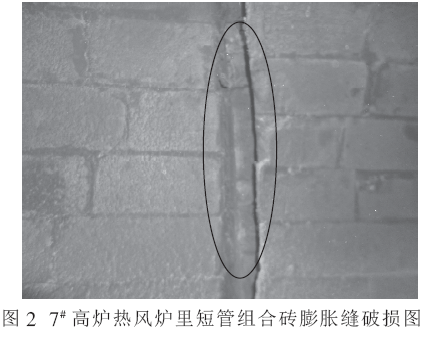

2016 年8 月,7# 高炉2# 热风炉停炉检修,在热风里短管组合砖拆除时, 对破损的波纹补偿器及组合砖膨胀缝进行数据检测, 发现组合砖膨胀缝上半圆最大缝隙为42 mm, 明显大于设计膨胀量(25 mm),下半圆最小缝隙为12 mm,小于设计膨胀量, 膨胀缝发生明显变化。通过该数据的检测, 进一步验证了热风里短管波纹补偿器的破损原因。图2 为7# 高炉热风炉里短管组合砖膨胀缝破损图。

2.1.3 轻质保温砖的厚度设计不合理

7# 和11# 高炉热风里短管的轻质保温砖厚度设计不合理。轻质保温砖较薄总厚度为194 mm,组合砖的厚度为200 mm, 轻质砖与组合砖厚度比为0.97。统计发现,炼铁总厂近几年引进的国外技术改造后的热风里短管轻质砖厚度明显增大,其轻质砖与组合砖厚度比一般大于1.5,同时取消了轻质砖上的膨胀缝设计, 因为依据轻质保温材料理化性能检测结果,其高温线性变化率为负值,若再预留膨胀缝,必然形成热风通道,影响其使用寿命。

2.2 新3# 高炉拱顶联络管破损原因

2.2.1 硅砖膨胀缝设计不合理

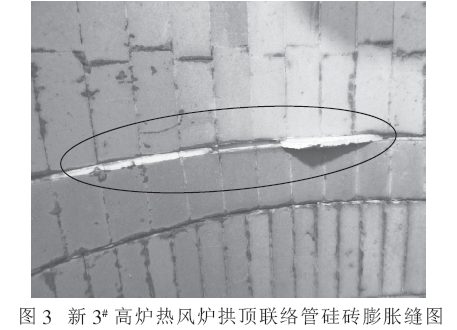

新3# 高炉热风炉拱顶联络管硅砖的膨胀缝设计为4 道:与硅质券口砖连接处膨胀缝2 道,尺寸为50 mm/道; 联络管波纹张力处膨胀缝2 道,尺寸为15mm/道。而拱顶联络管硅质组合砖的砌筑长度为3 050 mm,按照硅砖的晶相变化, 1 000 ℃的最大线性体积变化为1.5%,则其膨胀量最大为3 050×1.5%=45.75 mm。新3# 高炉拱顶硅质组合砖的预留膨胀量为50+50+15+15=130 mm。该膨胀缝预留过大,且过于集中,造成使用过程中该部位形成热风通道, 当热风接触管皮后, 造成管皮红热。新3# 高炉热风炉拱顶联络管硅砖膨胀缝如图3 所示。停炉检修时发现50 mm 的膨胀缝根本无变化,进一步说明了硅砖膨胀缝预留过大。

2.2.2 轻质保温砖的厚度设计不合理

新3# 高炉拱顶热风联络管轻质砖设计为两层, 厚度分别为224 mm、154 mm, 总厚度为378 mm,组合砖的厚度为345 mm, 轻质砖与组合砖厚度比为1.09。由于轻质砖的厚度不够,且在轻质砖上留设了膨胀缝, 热风会由硅质组合砖的膨胀缝进入轻质砖, 再通过轻质砖的膨胀缝窜入炉皮表面,造成管皮红热。在烧炉和送风的转换条件下,由于温度变化,炉皮焊接部位产生疲劳应力,最终导致开裂、破损。

2.2.3 波纹补偿器设计不合理

新3# 高炉热风炉的管皮膨胀缝由两组波纹补偿器组成,中间管皮预留100 mm 的断缝,此断缝为整环的通缝, 在热风炉的实际膨胀量未达到预期时,在管皮上等于留设了热风通道。由于硅质组合砖、轻质砖上已经形成了热风通道,高温、高压的热风会通过该部位进入波纹补偿器, 造成其红热变形,最终导致漏风或崩开。

3 热风炉送风管道破损的解决措施

3.1 改变热风炉波纹补偿器的安装位置

根据7# 和11# 高炉热风里短管的破损情况,应改变热风炉波纹补偿器的安装位置, 将热风里短管上的波纹补偿器拆除,安装在外短管上。由于外短管与热风炉的送风管道压力相同并长期稳定, 其内衬高铝组合砖长期处于稳定的温度及压力下,不会产生体积膨胀或收缩变化。同时合理设计高铝组合砖的膨胀缝大小和数量(原则上膨胀缝小于10 mm/道,数量根据管道长度确定),使热风不能窜入组合砖膨胀缝, 进而保证波纹补偿器处于正常使用温度,延长波纹补偿器的使用寿命。

3.2 调整组合砖的膨胀缝设计

(1) 高炉热风里短管组合砖一般使用低蠕变高铝砖砌筑, 根据管道的长度合理留设组合砖膨胀缝。根据理论计算结果,高铝材质的组合砖膨胀缝设计原则为每3 m 左右留设一道, 单道膨胀缝不大于10 mm 即为合理。在膨胀缝设计时,组合砖采用迷宫式砌筑方式, 保证在气流通道方向热风不进入膨胀缝隙, 从而保证组合砖能够长期有效工作。

(2) 硅砖在高温下(1 000 ℃)的最大线性体积变化为1.5%,则其膨胀量最大为拱顶联络管砌筑长度的1.5%。同时采取在膨胀缝的里面砌筑一层锁气砖的方式,既满足了硅砖的膨胀特性要求,又保证了高温气流不进入膨胀通道, 从而解决膨胀缝窜风的问题。

3.3 调整轻质砖的结构

根据轻质砖高温线变化为负值的特性, 首先取消轻质砖的膨胀缝设计, 另外参照国外轻质砖和组合砖的厚度比例, 设计要求轻质砖与组合砖厚度比大于1.5。同时,热风里短管保温层宜选用高档的轻质低铁高铝砖, 管道轻质砖应采用0.8 kg/cm3 的保温砖,提高其保温能力,降低波纹补偿器的表面温度,提高其使用寿命,保证热风管道的长寿命。

4 实施效果

(1) 新1# 高炉(3200 m3)的3 座热风炉依据轻质砖和组合砖厚度比大于1.5 的标准设计,于2003年4 月投入使用,目前热风里短管使用良好。

(2) 新4# 高炉(2580 m3)热风炉热风里短管采用迷宫式砌筑方式, 合理留设组合砖膨胀缝,于2006 年投入使用,目前寿命超过12 年,波纹补偿器表面检测温度小于100 ℃,效果良好。

(3) 2013 年3~11 月,新3# 高炉(3200 m3)4 座热风炉拱顶联络管通过重新砌筑硅质组合砖及轻质砖,并在膨胀缝里砌筑一层锁气砖,完全解决了拱顶联络管温度高的问题。目前波纹补偿器表面检测温度均小于100 ℃,效果良好。

(4) 2014 年12 月,11# 高炉(2580 m3)热风里、外短管检修, 改变了热风炉波纹补偿器的安装位置。目前高炉已在线生产4 年,热风平均温度达到1 175 ℃, 波纹补偿器表面检测温度最高108 ℃,效果良好。

5 结语

鞍钢股份有限公司炼铁总厂针对热风炉送风管道破损情况, 提出了解决措施, 通过改变热风管道波纹补偿器的安装位置、调整组合砖的膨胀缝设计、调整轻质砖的结构,同时选取优质的耐火材料内衬,保证管道和耐火材料的施工质量,降低了波纹补偿器的表面温度, 解决了热风炉送风管道破损问题,提高了热风炉送风管道的寿命。

参考文献

[1] 王志,李恒旭,于成忠. 热风炉里短管破损分析及其解决方案[J]. 鞍钢技术,2008(4):37-40.