李玉德,谭振军,朱国强,李冰,徐博,齐志宇

(鞍钢股份有限公司炼钢总厂,辽宁鞍山114021)

摘要: 为了稳定控制260 t 转炉采用轻烧镁球冶炼时的终点磷含量, 分析了转炉出钢温度、终点氧值、炉渣碱度和返干时机等对脱磷效果的影响。结果表明, 当转炉终点氧值大于0.04%、炉渣碱度为2.5~3.3、转炉出钢温度小于1 680 ℃、返干时间小于2 min 时,转炉脱磷率较高且控制稳定。

关键词: 转炉;轻烧镁球;脱磷

转炉冶炼采用的轻烧镁球具有含MgO 高、用量少、护炉效果好、温降小、利于提高废钢比、缩短转炉冶炼周期等优点,可实现转炉少渣冶炼,提高转炉生产效率,降低炼钢生产成本,但其缺点是转炉冶炼操作难度大。转炉采用轻烧镁球冶炼时,炉渣碱度、转炉出钢温度、终点氧值和返干时间均对脱磷效果影响显著。本文跟踪了鞍钢股份有限公司炼钢总厂260 t 复吹转炉采用轻烧镁球搭配白灰的冶炼过程, 分析了上述因素对脱磷效果的影响,从而制定合理的工艺参数,以减少磷高质量事故的发生,实现转炉轻烧镁球冶炼的稳定控制。

1 转炉生产工艺及技术条件

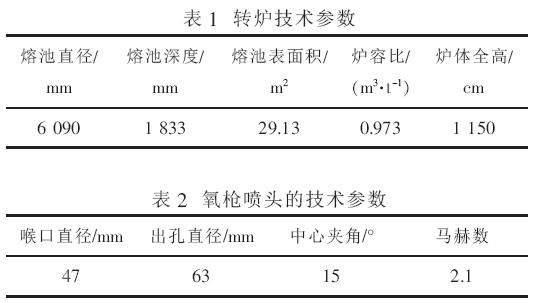

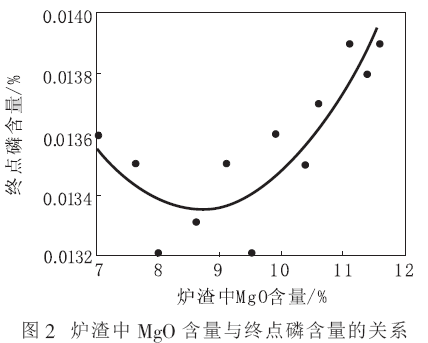

鞍钢股份有限公司炼钢总厂共有3 座260 t顶底复吹转炉,技术参数见表1。5 孔拉瓦尔氧枪喷头的技术参数见表2。轻烧镁球理化指标、造渣物料类型、用量及铁水条件见表3。

2 影响脱磷效果的因素分析

2.1 轻烧镁球加入量

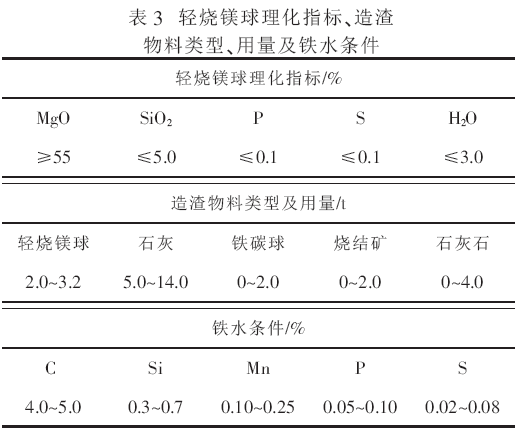

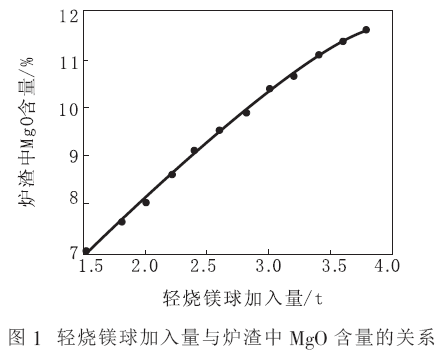

碱度控制在2.8~3.2 时(碱度在此范围内对脱磷率影响不大, 可以不用考虑碱度对脱磷的影响), 轻烧镁球加入量与炉渣中MgO 含量的关系见图1 所示,炉渣中MgO 含量与转炉终点磷含量的关系见图2 所示。

由图1、2 可知,随着轻烧镁球加入量的增加,炉渣中MgO 含量逐渐增加,对转炉终点磷含量影响不大(磷最低为0.013 2%,最高为0.013 9%,相差不到0.001 0%),MgO 含量在8%~10%之间时,转炉脱磷效果最好。从现场实际跟踪结果看,MgO含量在8%~10%时,转炉终渣粘度适中,护炉效果较好。所以轻烧镁球加入量控制在8~12 kg/t,既能保证脱磷率又能起到良好的护炉效果。

2.2 炉渣碱度

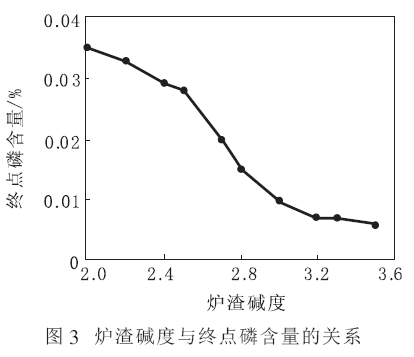

炉渣碱度是影响脱磷率的重要因素之一,根据不同钢种, 制定合理的炉渣碱度可提高转炉脱磷效率和转炉终点成分合格率,降低白灰消耗。对Q235B 钢种进行现场试验, 选取出钢温度1 660 ℃±5 ℃,终点氧值(0.05±0.005)%,转炉操作平稳,返干时间控制在2 min 以内的罐次,研究了炉渣碱度与终点磷含量之间的关系,如图3 所示。

由图3 可以看出,碱度小于2.5 时,脱磷率明显较低;随着碱度的提高,脱磷率显著提高;碱度大于3.3 后,脱磷效果基本达到饱和;碱度再有提高,转炉脱磷率无明显增加。所以,生产磷≤0.03%的钢种,碱度应控制在2.5~2.8;生产磷≤0.02%的钢种,碱度应控制在2.8~3.0;生产磷≤0.012%的钢种,碱度应控制在3.0~3.3。合理控制碱度可满足钢种磷含量的要求并降低白灰消耗。

2.3 终渣氧化性

转炉终渣FeO 一方面可以提供脱磷所必须的氧化性条件,提高脱磷效率,另一方面可以促进白灰熔化,提高石灰活度,增加参与脱磷反应的石灰利用率,提高脱磷效果。

采用轻烧镁球进行转炉冶炼,开吹时渣中FeO最高。随着吹炼的进行,吹炼5 min 时硅锰基本被反应完,随着温度升高和炉渣活性的增加,脱碳速度逐渐加快, 渣中FeO 迅速降低。吹炼至9 min,渣中FeO 降至最低水平,此时如果不加入化渣物料或不采取高枪位操作,炉渣极易“返干”。

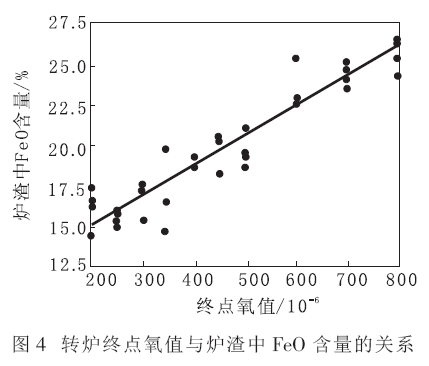

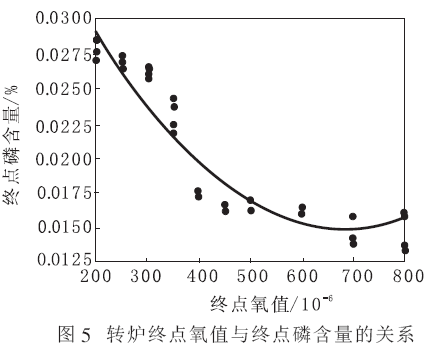

吹炼至12 min 以后, 钢液中C 的质量分数降低,脱碳速度降低, 渣中FeO 逐步升高, 后期脱磷加快。转炉终点氧值与炉渣中FeO 含量的关系见图4,与终点磷含量的关系见图5。

结合图4、5 可知, 炉渣中的FeO 含量随着转炉终点氧值的增加而增加,两者呈线性关系。氧值小于0.04%时,炉渣中FeO 含量在18%以下,转炉终点磷含量较高,易出现磷高质量事故;终点氧值控制在0.04%以上, 终渣FeO 含量可控制在20%以上,脱磷效率较高;氧值继续增加,脱磷效果有所提高,但脱磷效率提升不大。所以出钢氧值控制在≥0.04%即可满足脱磷所需的氧化性条件,氧值过高,不利于质量控制。

2.4 出钢温度

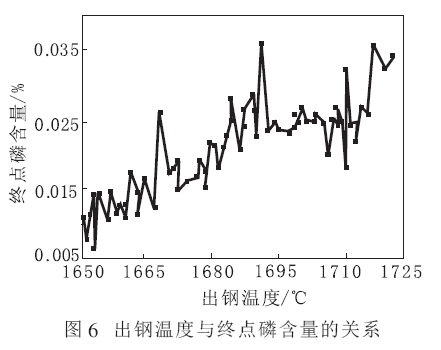

脱磷是放热反应,从热力学角度看,转炉钢水温度高,不利于脱磷反应进行;从动力学角度看,钢水温度高,有利于加快碳氧反应,提高炉渣的流动性及搅拌强度,有利于脱磷反应进行。但转炉钢水温度低,不利于石灰熔化,降低炉渣碱度,同样影响转炉脱磷效率, 所以过低的温度也不利于脱磷。选取操作平稳,碱度在2.5~3.0,终点氧值在0.05%~0.06%的Q235B 钢种数据作为研究对象,研究出钢温度与终点磷含量之间的关系,见图6。

由图6 可以看出,随着出钢温度的升高,炉渣脱磷效率降低,尤其是出钢温度超过1 680 ℃后,终点磷含量较高,脱磷率降低较明显。实践证明,采用轻烧镁球进行转炉冶炼, 终点磷含量对出钢温度较敏感,高温脱磷率较差。出钢温度小于1 680 ℃时,对脱磷效率影响不大,出钢温度对脱磷的影响不如炉渣碱度和FeO 的影响显著; 当出钢温度高于1 680 ℃时,对脱磷率影响较大,出现磷高的质量事故较多, 出钢温度对脱磷的影响比炉渣碱度和炉渣FeO 的影响显著。因此,针对出钢温度要求不高的走LF 炉的钢种,转炉出钢温度应控制在1 680 ℃以下;出钢温度要求在1 700 ℃左右的高温IF 钢,应适当提高碱度和氧值,缩短返干时间,以提高脱磷率。

2.5 返干时间

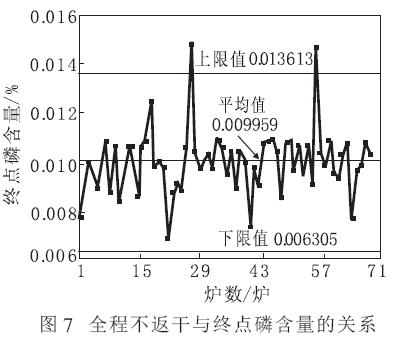

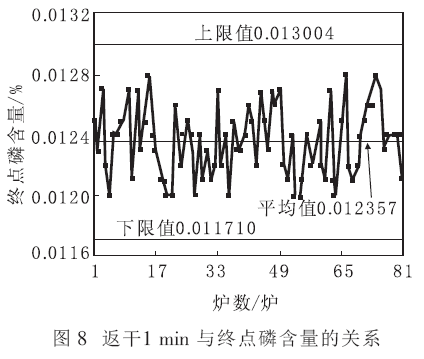

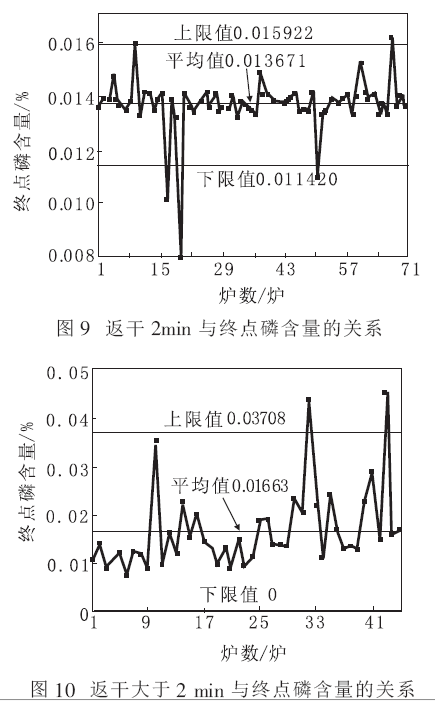

选炉役中期复吹效果较好时, 出钢温度控制在1 695~1 705 ℃,碱度在2.5~3.3 生产的低磷IF钢种, 研究返干时机和返干时间对终点磷含量的影响,如图7 ~10 所示。

由图7~10 可以看出,在保证碱度和温度不高的情况下, 全程不返干, 终点磷含量平均达0.010% 。返干时间1 min, 终点磷含量平均达0.012 4%; 返干时间2 min, 终点含量磷平均达0.013 6%;返干时间2 min 以上时,终点磷含量波动较大,终点磷含量不易稳定控制。所以,在生产磷≤0.010%的低磷IF 钢时,吹氧过程应尽量控制炉渣不出现返干现象, 终点磷含量会得到稳定控制;生产磷≤0.012%的IF 钢,返干时间应控制在1 min 以内;生产磷≤0.015%的IF 钢,返干时间应控制在2 min 以内;返干时间超过2 min,终点磷含量会不稳定,可根据实际情况等样或点吹出钢。

低硅铁水(Si<0.3%)返干时间较长,可在吹炼前期配加硅铁,缩短返干时间;高温低磷IF 钢可适当提高炉渣碱度、终点氧值、渣量和过程枪位,提高转炉脱磷效率。

现场实际操作中,IF 钢转炉吹氧时间一般控制为14.5 ~15.0 min, 过程测试氧累为9 500 ~10 000 m3, 返干开始的时机在吹氧12 min 左右。

所以,冶炼成品磷≤0.012%的低磷IF 钢时,返干时间应控制在吹氧11 min 以后;磷≤0.015%的IF钢,返干时机应控制在吹氧10 min 以后,可实现终点磷含量的稳定控制。

3 结语

260 t 复吹转炉采用轻烧镁球冶炼时,轻烧镁球加入量应控制在8~12 kg/t,终渣MgO 含量应控制在8%~10%,炉渣碱度应控制在2.5~3.3,转炉出钢氧值应≥0.04%,出钢温度应控制在1 680 ℃以下;高温出钢的钢种需提高炉渣碱度、终点氧值、渣量和过程枪位以提高脱磷率;成品磷含量≤0.012%的高温低磷钢种, 返干时间应控制在1 min 以内;低硅铁水(Si<0.3%),可在吹炼前期配加硅铁,缩短返干时间,以提高脱磷率。