刘占博,赵华,彭磊,衣鹏

(鞍钢股份有限公司鲅鱼圈钢铁分公司 , 辽宁 营口 115007 )

摘要:鞍钢股份有限公司鲅鱼圈钢铁分公司炼焦部以焦炉物料平衡和能量平衡为基础,对焦炉热量传递全过程中影响炼焦耗热量的各种因素进行分析, 通过采取优化加热煤气排水工艺、改进煤气孔板和空气过剩系数控制方法以及焦炉炉体密封工具等措施,优化了焦炉热工管理,炼焦耗热量明显改善。

关键词:焦炉;耗热量;热平衡

炼焦工业是耗能大户, 焦化生产工序能耗达到 180~200 kg 标煤 /t , 其中炼焦工序能耗占到整个焦化生产能耗的 70%~80% 。 炼焦耗热量是指 1 kg煤炼成焦炭需要供给焦炉的热量。 为便于比较,炼焦耗热量一般换算为含 7% 水分的湿煤耗热量来计算,是焦炉热工效率的重要评价指标。 炼焦耗热量过高直接反映了焦炉能源利用率低, 加热煤气浪费过多,生产成本偏高。 鞍钢股份有限公司鲅鱼圈钢铁分公司炼焦部 4 座 JNX70-2 炉型焦炉炼焦耗热量设计值为 2 640 kJ/kg ,但实际开工以来炼焦耗热量长期在 2 800 kJ/kg 以上运行,表明焦炉热利用率偏低,焦炉加热煤气量使用偏高。通过对影响炼焦耗热量因素分析, 提出了改进措施,效果明显。

1 焦炉热量传递流程分析

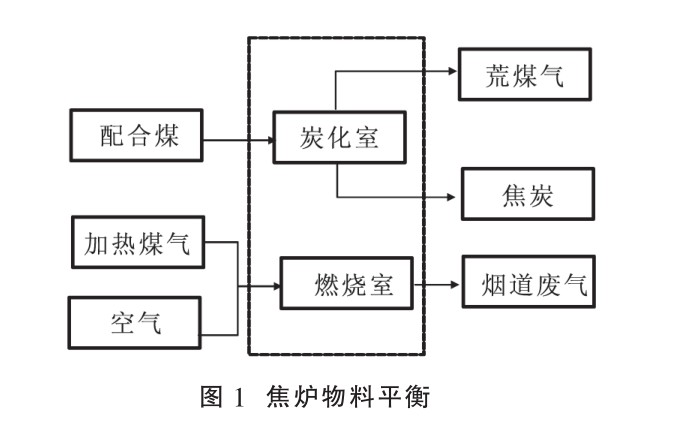

炼焦作业时, 首先装煤车将配合煤装入焦炉各个炭化室, 加热煤气和空气同时导入焦炉加热系统,经蓄热室换热后进入各个燃烧室燃烧,相邻两个燃烧室对其间的一个炭化室的配合煤进行间接供热, 配合煤在炭化室内高温干馏形成焦炭及含氨、焦油、苯等复杂组成的荒煤气,加热煤气燃烧后形成废气,经烟道从焦炉烟囱导出。 焦炉物料平衡见图 1 。 焦炉能量平衡见图 2 。

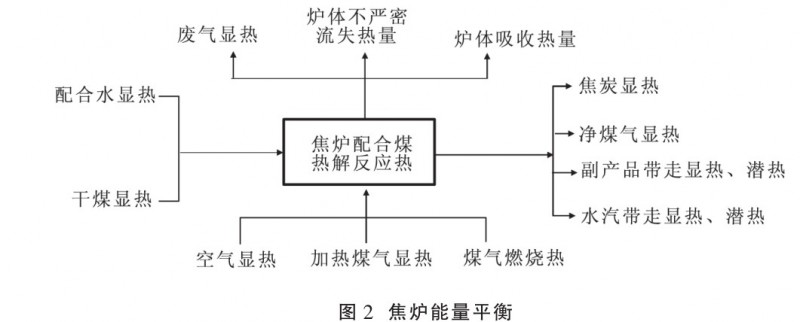

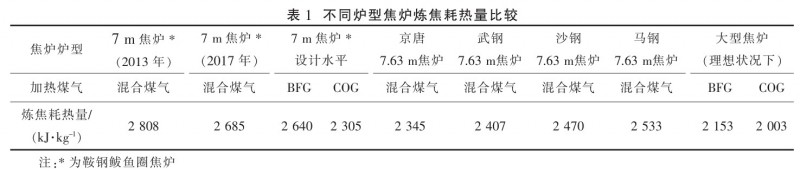

焦炉热量传出中, 加热煤气燃烧热的 70% 传入炭化室(其中焦炭带走的热量约占 37.6% ,水汽带走的热量约占 16% , 净煤气和化产品带走的约占 16.4% ),由废气带走的热量约占 18.6% ,炉体热损失约占 10% 。 在焦化生产中常以炼焦耗热量作为焦炉热量利用效率的重要评价指标。 焦炉在生产过程中存在巨大的能量流, 但其中大部分没有得到有效利用,致使炼焦生产能耗较大,现代大型焦炉热量的利用效率约为 70%~75% ,降低炼焦耗热量还有很大的空间有待进一步挖掘。 不同炉型焦炉炼焦耗热量比较见表 1 。

2 影响炼焦耗热量的因素分析

由于供给焦炉热量绝大部分来自加热煤气的燃烧热, 可近似认为加热煤气燃烧值为焦炉热量的唯一来源, 降低炼焦耗热量就是尽量减少加热煤气使用量和热量流失及损失。 因此 , 可以在图 2焦炉热量平衡图中,从热量供给、焦化产品带走热量、热量损失等方面来分析、查找导致炼焦耗热量增大的因素。

( 1 ) 焦炉生产过程中发现加热煤气管道内部集聚有冷凝水,冬季尤为严重,煤气含水使煤气热值下降,致使焦炉煤气用量大大增加。

( 2 ) 焦炉加热煤气是通过不同孔径的孔板调节焦炉每个燃烧室机侧和焦侧煤气使用量, 孔板通常只有 Φ 105~ Φ 120 mm 之间数十个固定孔径型号,但在实际生产中,每一燃烧室的各个立火道工况、每个蓄热室工况均不一样,致使每孔立火道温度不同,就需要进行精细调节。 而鞍钢鲅鱼圈炼焦部 4 座焦炉按每个直径的孔板准备需要 424 个,不仅数量庞大,成本也过高。 在实际生产中不能针对各个立火道具体情况实现精细调节, 使焦炉煤气用量大大增加。

( 3 ) 焦炉生产操作既需要充足的煤气, 又需要适当的空气做助燃。 空气量不足时,会导致煤气不能充分燃烧,既浪费能源,又造成烟囱冒黑烟,污染环境;空气量过大时,会造成废气温度高,大量热量被带出焦炉,降低焦炉的热效率。 因此,空气量的控制对优化焦炉的操作、 降低煤气耗热量至关重要。 以往采用板尺进行风门开度调节,由于焦炉烟道光线不充足,加上板尺较短,需要用板尺伸进废气盘很深地方去测量, 不仅工作难度较大,而且还存在被砣杆烫伤的风险,因此,风门调节速度慢,致使炼焦耗热量过大。

( 4 ) 焦炉空气过剩系数反映了焦炉加热煤气充分燃烧程度, 但由于无法进行焦炉烟道废气分析,焦炉的空气过剩系数得不到监测及控制,只能通过人工定期在焦炉顶部目测立火道煤气燃烧火焰情况,再根据经验进行判断,致使炼焦耗热量过大。

( 5 ) 焦炉炉墙窜漏问题一直困扰着炼焦部,尤其是立火道, 由于受冷热交替破坏及机械设备撞击等,经常使炉头部位炉墙窜漏,造成荒煤气窜漏到燃烧室内,使煤气燃烧不完全,致使焦炉煤气用量大大增加。

3 降低炼焦耗热量的措施

3.1 优化加热煤气排水工艺

通过对加热煤气管网进行实地排查, 降低掺混站处煤气水封上部的煤气排水管进口高度200 mm ,增加了排水管的整体坡度,将煤气管道中的冷凝水排放至煤气水封内, 使煤气冷凝水排出顺畅,能够保证煤气管道内无积水,杜绝排水管道内积水、积尘,同时给煤气管道增设保温,提高管道温度, 防止防寒期内煤气管道内结冰造成排水不畅。

3.2 改进煤气孔板

将固定直径的煤气孔板改为可调式煤气孔板。 该煤气孔板由常备直径的孔板和数个宽度为1~2 mm 、厚度为 1 mm 的薄钢条组成,通过数个薄钢条叠在煤气孔板的中心圆孔上, 从而改变孔板直径,将此安装在焦炉加热煤气管道的孔板盒中,实现焦炉加热煤气量精细调节的目的。 可调节煤气流量的孔板示意图见图 3 。

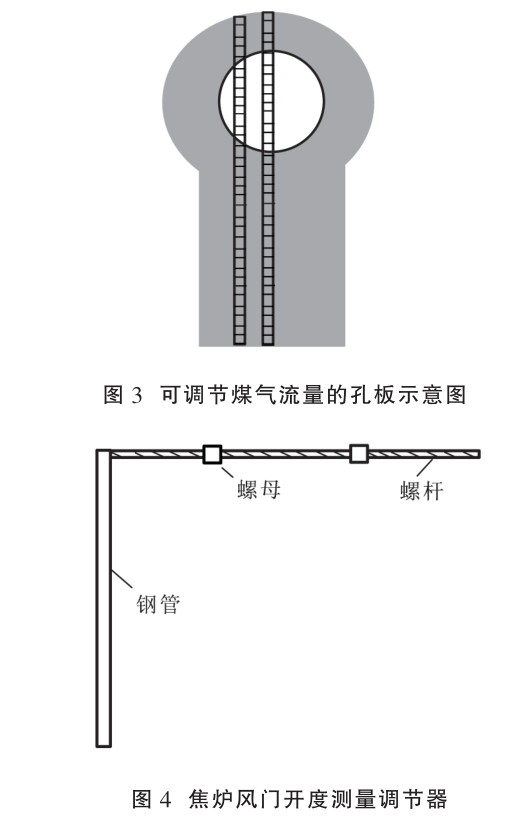

3.3 改进焦炉风门开度调节工具

采用一种新型专用工具代替板尺调节焦炉风门开度,见图 4 所示。 焦炉风门开度测量调节器由钢管和带两个螺母的螺杆组成。 钢管作为工具的手持端, 螺杆的最右端到最左侧螺母的距离作为风门调节的目标开度, 左侧螺母拧至右侧螺母处以防止调节过程中螺母位置变动。 先根据生产情况用刻度尺来确定风门具体开度,以确定最左侧螺母位置,手握钢管,将螺杆的最右端抵在风门的一侧, 左侧螺母达到的位置即为风门需要调整到的位置。 此时可直接利用螺母敲击风门小铁板来调整风门开度, 此工具不仅保证了风门开度的精确性,减少了作业危险性,而且提高了工作效率。

3.4 改进空气过剩系数控制方法

对焦炉烟道氧化锆氧含量进行标定, 以氧化锆氧含量示数法代替焦炉烟道废气化验分析法来调整焦炉空气过剩系数, 指导炼焦调火进行温度调整。

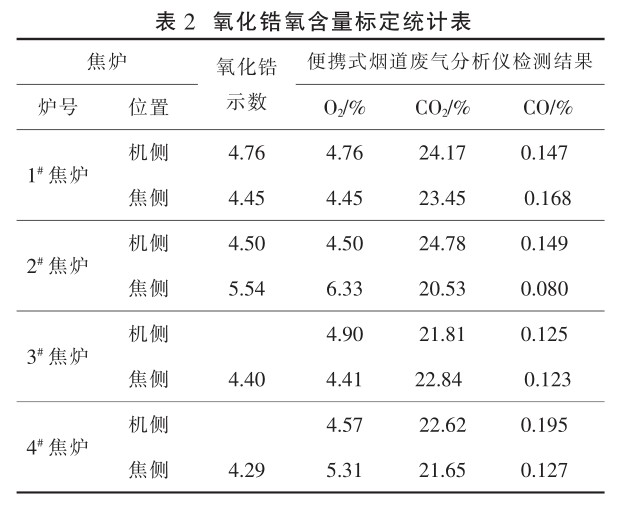

( 1 ) 对焦炉烟道氧化锆氧含量进行标定。 利用烟道废气分析设备检测烟道废气成分, 对比废气分析结果中氧含量与烟道氧化锆测量氧含量之间的误差,标定氧化锆氧含量示数的准确性。 氧化锆氧含量标定统计表见表 2 。

( 2 ) 通过标定数据估算氧化锆氧含量示数调整控制范围。 利用焦炉烟道废气分析设备检测烟道废气成分,计算出目前的空气过剩系数;通过对焦炉风门开度的调整, 对烟道吸力进行规范化管理,当空气过剩系数达到 1.1~1.2 时,记录焦炉烟道氧化锆氧含量控制最佳值为 3.0 。

3.5 改进焦炉立火道过顶砖密封抹补工具

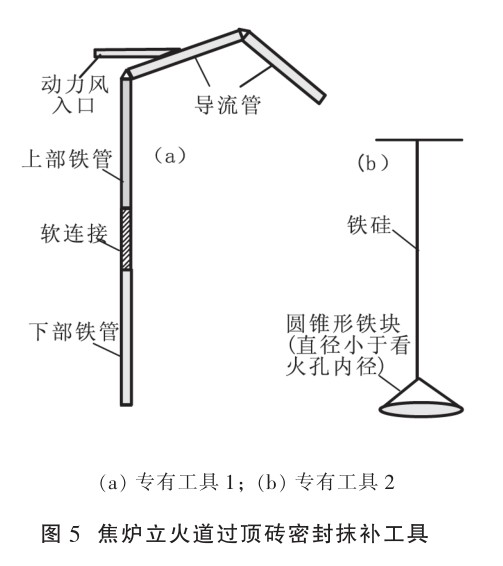

焦炉立火道过顶砖密封抹补工具见图 5 。

在炉墙窜漏部位下 50 mm 处用专有工具 2 将其密封, 然后用粘稠状泥浆在密封面上再抹补一次, 确保密封层的严密, 灰浆不会落到密封层下部, 这样密封层与立火道墙面共同作用行成一个上部开口的方桶形。 在密封层做好后将稀释的灰浆倒入立火道内,然后打开上升管处的高压氨水,利用高压氨水喷射力所形成的吸力将泥浆吸入炉墙的缝隙处。 重复此过程,并观察串漏情况,根据炉墙窜漏情况,调制泥浆粘稠度和灌浆次数。 一般是缝隙大的先用较稠的泥浆粗灌, 等炉墙窜漏减小时再改用稀释泥浆补灌, 直至立火道无荒煤气冒出为止。 在立火道灌浆完毕后将专有工具 1 与动力风管相连, 利用风喷出时形成的吸力将立火道内部残余泥浆全部吸出,确保炉墙干净,而又不堵塞斜道,增加加热系统的阻力。

4 效果

( 1 ) 有效杜绝了加热煤气管道内积水积尘以及结冰现象,加热煤气管道内积水现象消除,稳定了加热煤气热值。

( 2 ) 通过采用氧化锆示数控制焦炉空气过剩系数的方法,焦炉废气中氧含量降低 1% ,效果明显。

( 3 ) 由于将泥浆吸入炉墙缝隙内部, 比已往抹补方法中泥浆只能在炉墙表面的密封效果好,经此方法抹补的炉墙严密性高,密封效果好,一般抹补后,不会再出现窜漏现象。

( 4 ) 焦炉炼焦耗热量由 2013 年 2 808 kJ/kg降低至 2017 年 1 月 2 685 kJ/kg 。

5 结语

鞍钢股份有限公司鲅鱼圈钢铁分公司炼焦部通过焦炉优化焦炉热工管理及改善炉体密封,有效降低了炼焦耗热量。 炼焦耗热量由 2013 年的2 808 kJ/kg 降低至 2017 年 1 月的 2 685 kJ/kg ,有效降低了企业的生产成本。焦炉加热煤气热值和空气过剩系数在线测量系统是下一步研究方向, 有助于降低炼焦耗热量。