吴金富,张涛颖,曹 旭

( 宝武集团广东韶关钢铁有限公司炼铁厂 高炉分厂,广东 韶关 512123)

摘 要: 随着钢铁行情回暖,在铁产量不足严重制约炼钢生产的前提下,韶钢 6#高炉进行了提高 1 050 m 3 高炉利用系数攻关,通过设备技术改造,合理强化操作,加强原燃料管理,班组责任管理,维护合理的生产炉型等一系列行之有效的措施,使高炉产量指标快速提升取得较好效果。

关键词: 高炉; 利用系数; 攻关实践

1 概况

宝武集团广东韶关钢铁有限公司6#高炉于2015年4月19日投产,高炉有效炉容1050 m3,设20 个风口,三座顶燃式热风炉,冷却系统采取铸钢加铸铁冷却壁结合形式,采用料车上料,中心卸料式串罐无料钟炉顶设备,炉顶煤气系统采用余热发电技术( TRT) ,一个矩形出铁场2 个成30°夹角的出铁口。6#高炉长期以来因原材料波动频繁不具备大产量冶炼操作条件,生产指标无法做到更好,借全国淘汰落后产能促产业转型升级的东风,螺纹钢价格节节攀升,我厂在领导的大力推进下入炉原燃料理化性能有了较大改变,炉料结构大幅改善,高炉具备了高产的条件。从 2017 年 2 月起 6#高炉采取提高产量的攻关措施,产量大幅提升。

2 高炉强化措施

提高富氧率,增大富氧量。高炉富氧的最大效果是增加产量,理论上鼓风中提高 1%增产 4.76%,在实际生产中 6#炉富氧量由 3 000 m3 /h 提高至7 000 m3 /h,富氧率由 1.91%提高到 3.65%。富氧鼓风提高强化冶炼后: 炉内煤气量增多,提高了煤粉燃烧率,同时炉缸温度升高使软熔带下移,一定程度上抑制了硅还原的作用。理论上富氧率提高 1%理论燃烧温度提高 43 ℃,一般通过提高煤比或鼓风加湿保持理论燃烧温度在合理范围。风量不变富氧增加时,炉腹煤气量增加回旋区缩短,煤气初始分布靠向边缘。

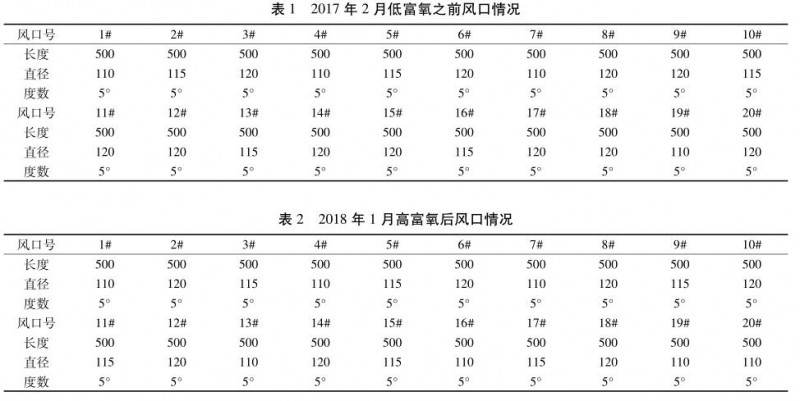

⑴下部调剂方面主要追求炉缸要“活”,通过维持合理鼓风动能和风速,保证炉缸初始煤气稳定,形成合理的透气性及透液性[1]。韶钢六号炉通过多次调试风口进风面积,由 0.2142 m2调整为0.208 m2,有效改善了炉缸活性及死料柱的透液性,为高炉产能提升奠定了基础条件( 表 1、表 2) 。

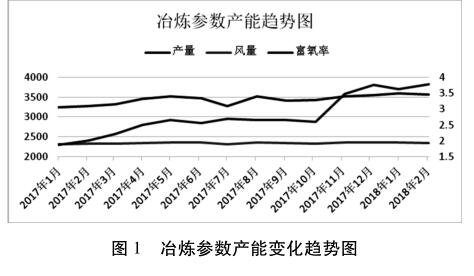

⑵上部调剂方面以“稳”为主,通过重量布料保证炉料分布均匀,合理的煤气分布改善料柱的透气性有利于炉况顺行及下料速度,同时通过灵活的布料制度确保了强化冶炼的进行( 图 1) 。

⑶炉内操业管理及高冶强生产的操业方针: 日常操作中,各班值班工长必须统一操作严格执行每周工长会或操业会制订的生产操作方针,工长纠偏意识必须时刻发挥效力,在分析操作中能达到三班统一,从而有效稳定炉况、人为因素造成大的波动,在低硅高富氧冶炼中工长要勤查原材料,勤看风口,勤看渣铁样情况,尽早发现炉温趋势,操作中做到早动少动,把炉温稳定在合适范围内,炉况的顺行稳定是高产的保障。我们正常炉况下操业方针如下: 压差155 kPa,风量2380 m 3 /min,风压330 kPa,顶压168 kPa,富氧7000 m3 /h,SI: 0.25%~0.5% ,S: 0.015%~0.04%,PT: 1 460~1 490 ℃,风温: 正常情况下全用,燃料比: 510±10 kg/t,ηco: 47%±1%,工长以此为基准,综合判断稳定日常的炉况调节在合适范围。

⑷为了维持良好操作炉型,经过一段时间的强化冶炼,通过适当发展边缘气流方式冲刷消除炉墙的粘结物,并定期加中云石消除炉缸堆积,从而确保高炉炉型始终处于最佳生产炉型状态。

3 采取设备改造技术方案

各设备的正常运转为高炉高产创造了必要的前提条件,只有努力降低因设备原因引起的慢风率休风率,才能进一步强化高炉的生产,为确保设备的正常运转,6#炉对设备进行了一系列改进与维护,为高炉铁产量攻关起到了一个保驾护航的作用。

3.1 提升上料运力

随着产量的提高料速压力增大,亏料情况增加长期亏料会破坏炉料和气流的正常分布,为此我们制订了相应的对策。

⑴缩短排料时间对槽下中间斗排料门进行改造,将中间斗排料孔直径由 360 mm 扩大至400 mm,排料门由闸板阀改为扇形门,采取调整弧形开度控制排料大小及排料时间。

⑵增加料车容积,组织人员将料坑料车底座空间扩大,满足料车体积由6.5 m3 增加至8.4 m3,装料由原来的三焦三矿改为三焦两矿,大大优化了上料设备的运行能力提高了上料速度,完全满足了生产需求,同时降低了料车运行率,料车耗损率大幅降低。

3.2 缩短出铁间隔

随着产量的提高炉外出铁压力增大,憋渣铁现象明显增加,长期极易造成炉缸堆积,长期严重影响高炉的稳定顺行及安全生产,我们制订了相应的对策。

⑴改变出铁模式,由于环保压力大单铁口出铁经常出现潮铁口现象,必须预钻和烘烤,这样就大大增加了出铁间隔时间,为此我们讨论决定双铁口轮流出铁,并制订了相应的方案。

⑵改变对包模式,为杜绝因铁水多而铁包不够装导致的长期未有效来风情况,经过联合论证扩大炉前对包模式,同时增加铁牛对包,从而大大降低了炉外的出铁压力,大大促进了高炉的提产进程。

3.3 增加脱湿系统

随着强化冶炼的逐步推进,湿度波动对炉况的不利影响日益凸显,为使高炉稳定运行,我们通过会议决定增加脱湿系统稳定入炉湿度,脱湿鼓风后由于节省了水蒸气分解消耗的热量每减少 1 g/Nm 3 可以降低焦比 0.8~1.0 kg/t,提高燃烧带温度 9 ℃,同时脱湿后鼓风密度提高相当于增加了风量改善稳定了炉况。通过理论推算消除湿度波动影响,可使高炉增加产量 3%~8%左右。

4 加强原燃料管理

原材料质量是影响高炉生产的决定性因素,减少原料入炉粉末可以有效提高料柱透气性,改善炉况基础工作,我们主要做如下工作: 烧结矿棒条筛由7 mm×5 mm 改造成现在的 6 mm×4 mm; 同时固定烧结矿的给料速度并且规定打筛网次数不少于 3次/班,保证无堵塞筛提高分效果,降低烧结矿粉末入炉量,提高了料柱的透气性。控制生矿及焦炭给料速度,由于我们高炉长期使用倒运焦且生矿属于露天堆放,受天气变化影响较大,粉末较大,严格控制给料速度同时执行筛分管理规定,保证焦筛干净畅通且不容许出现筛孔堵塞的现象。

5 加强班组责任管理

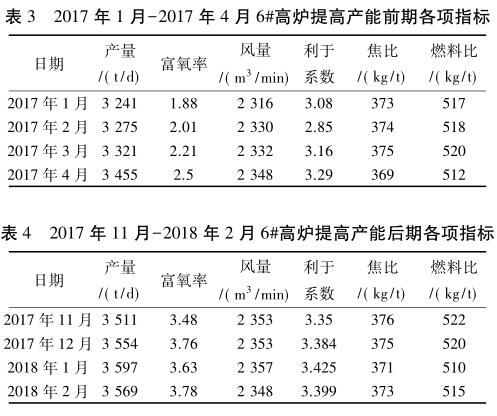

必须加大对中小套水温差监控,同时加强对煤枪的管理,杜绝因为监控不到位造成的煤枪磨坏小套而引起休风更换小套事情发生。炉前必须维护好铁口加强泥套维护管理工作,确保泥套完整与炮咀的磨合度减少跑泥发生,加强对铁口的监控严格执行打泥量标准保证合理的铁口深度,铁口合格率的保障是炉内炉外高效配合的重要指标,每炉的有效来风是出尽理论渣铁的基础,同时对出铁间隔出铁时间等进行严格管理,为炉况顺行稳定提供保障( 表 3、表 4) 。

6 结语

6#高炉通过对产量提升攻关,高炉利用系数有了很大的提高。通过对设备的一系列技术改造和脱湿系统的加装,同步对强化措施的实施改善结合上下部调剂及改善原燃料条件的有机结合,为本次产量攻关取得显著成效的重要保证。