姜庆喜,张洪宇,谢明辉,孟凡双,范振夫

(鞍钢股份有限公司炼铁总厂,辽宁鞍山114021)

摘要: 对鞍钢2580 m3 高炉冬季降料线未出残铁停炉开炉生产实践进行了总结。因产能过剩,7 号高炉降料线停炉62 天,通过精细筹备、合理安排,高炉安全停炉。因天气寒冷,停炉期间对水系统做了周密安排,对高炉及热风炉隐患部位进行了处理。在开炉过程中,通过制定合理的开炉方案、准确选择开炉工艺参数、采取在恢复过程中及时调整高炉操作等措施,实现了高炉顺利开炉。

关键词: 高炉;停炉;热风炉;水系统;开炉

鞍钢股份有限公司炼铁总厂7 号高炉(2580 m3)于2004 年9 月11 日投产,投产后高炉顺行良好,高炉利用系数约为2.3 t/(m3·d)。近两年由于高炉环碳温度偏高, 高炉控制冶炼强度。2015 年下半年,随着钢铁行情不景气,钢铁企业纷纷采取生产线停产、限产等相关措施,以降低企业亏损。由于产能过剩,按照公司统一安排,7 号高炉于2015 年11 月19 日3:00 降料线停炉待产,历时62 天,期间未出残铁。停炉期间,热风炉晾炉, 并对隐患部位进行功能性恢复,对停炉期间关键设备及设施进行维护。由于天气寒冷, 针对水、蒸汽等介质存在的隐患和风险制定了详细的应对预案,杜绝冻裂、损坏等设备故障的发生,禁止往炉内漏水,为高炉顺利开炉奠定了基础。

随着钢铁行情的变化,7 号高炉于2016 年1月8 日开炉生产。开炉前,对各类冬季开炉的相关问题进行了梳理,按照“安全、顺利、有效”的原则,实现了高炉顺利开炉。

1 停炉前高炉状态

7 号高炉本代炉龄始于2004 年,到2015 年已达11 年,由于处于炉役末期,近两年,炉缸第二层环碳温度呈上升趋势,2015 年9 月炉缸第二层环碳温度最高值达340 ℃。为了安全起见,高炉限制生产强度, 停炉前,7 号高炉日常生产风压不大于300 kPa,风量4 000 m3/min,高炉平均日产4 400 t/d,利用系数1.705 t/(m3·d)。

2 高炉停炉操作

2.1 高炉预休风

2015 年11 月18 日,高炉进行预休风。根据高炉冷却设施状态,考虑没有明显的漏水迹象,本次高炉预休风采取减轻焦炭综合负荷15%的方式。高炉以顺行为主,渣铁出净,避免低压、低料线、崩滑料,生铁含[Si]控制在0.5%~0.7%范围,入炉焦比548 kg/t,入炉碱度共降低0.15。休风前2 h 逐步控制上料,休风后料线7.0 m。减风过程分为四步:第一次铁口大喷,减风至180 kPa;第二次铁口大喷,减风至100 kPa,以后再分两步减风到零,减少了低压时间。

高炉预休风后重点完成以下工作:

(1) 安装打水枪;

(2) 安装炉顶打水泵,在主控室操作界面上建立炉顶打水流量曲线;

(3) 从炉顶上升管处接两条煤气取样管到炉台;

(4) 对冷却系统漏水情况进行排查和处理。

2.2 降料线停炉

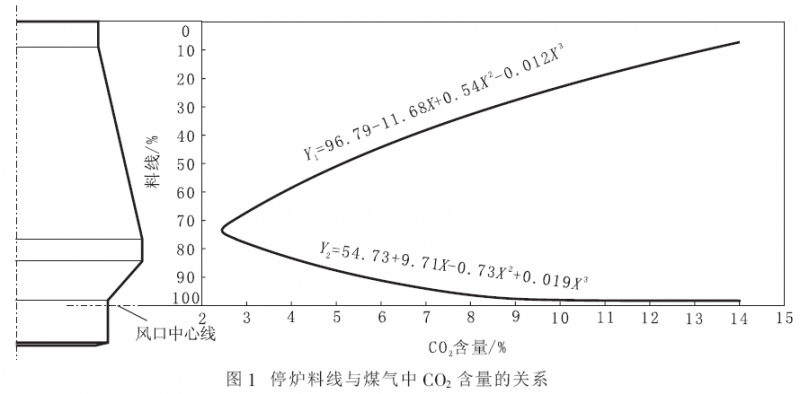

高炉降料线期间, 高炉风量不大于正常风量的85%,严格控制炉顶温度,及时调节水量。炉顶温度控制≤300 ℃, 齿轮箱温度≤80 ℃, 阀箱温度≤120 ℃, 炉顶压力≤0.10 MPa, 煤气中H2含量≤12%,O2含量≤2%, 停炉料线与煤气中CO2含量的关系如图1 所示。由图1 可以看出,随料线下降煤气中CO2含量降低, 料线降至炉腰处时降至最低,随着料线继续下降,煤气中CO2含量反而升高。

送风后随着料线降低,对风量、风温进行调节,确保炉况稳定顺行,使整个降料线过程在平稳中过渡,未出现大的波动。料线降到炉腰下部时,煤气中H2含量显著升高, 此时将停炉速度控制在较低水平,采取减少风量、相应降低打水量以及降低风温等措施以保证安全。本次降料线共出铁三次,第一次铁与第二次铁间隔时间3 h, 风口见黑时组织出最后一次铁,确保了料线降到风口以下。

3 停炉期间相关控制措施

3.1 各水系统及生产蒸汽控制

7 号高炉停炉期间,天气寒冷,对水系统及生产蒸汽等介质是个考验, 根据既要节约又要防止水冻结及管道冻裂的原则, 经过详细研究制定了以下应对措施。

3.1.1 闭路水系统控制

闭路空冷器二冷水系统停止运转, 高炉闭路冷却水流量减少至正常流量的50%。停炉10 天后,减少冷却水流量至正常流量的40%,停炉20天后, 减少冷却水流量至正常流量的30%。铜冷却壁温度控制在80 ℃以下,铸铁冷却壁温度控制在200 ℃以下。如果冷却壁温度超标,需增加水流量,待铜冷却壁温度降至50 ℃以下、铸铁冷却壁温度降至100 ℃以下后,再减小水流量。随时检查炉体各部位有无漏水情况, 发现补水增多立即组织查漏水,若查出冷却壁漏水及时关水,杜绝向炉内漏水。

3.1.2 炉顶打水控制

此次高炉停炉正逢寒冬, 为了防止停炉期间炉顶打水管线冻裂, 高炉停炉后立即切断炉顶打水装置,将管线内的残余水放掉,损坏的冷却设备全部关水。

3.1.3 风口及风口二套水控制

为了防冻,停止水泵工作、关闭备用水阀门后集中放水。炉缸下过滤器排水阀全开,各风口及软连接存水用压缩空气吹净; 高炉风口二套水停炉时不具备停水放空的条件, 采用在炉身环管处做防冻水的方式, 同时将二套及进出水软连接存水吹净。

3.1.4 生产蒸汽控制

高炉停炉时,为了防止蒸汽管道冻裂,及时将生产蒸汽总阀门关闭,管道各放水阀门全部打开,将残余水放净后,用压缩空气把水吹净。

3.2 风口二套组合砖区域浇注

7 号高炉在2013 年6 月24 日开始的年修送风恢复期间,曾发生两次风口二套烧穿事故,造成7 号高炉风口二套组合砖区域大部分被破坏,组合砖脱落。根据休风后现场的实际情况,风口二套组合砖上半圆大部分缺失,对日常生产造成威胁。为解决此问题,2015 年12 月24 日开始对高炉风口二套组合砖区域进行浇注,使用专业模板、刚玉浇注料进行整体浇注,以取代风口二套组合砖,确保该区域开炉生产安全稳定, 避免烧穿事故。12 月29 日浇注结束后,用高炉煤气烘烤三天,去除浇注料中的水分及提高浇注料的固结强度。

3.3 热风炉隐患部位整改

高炉停炉后,热风炉陆续转入自然晾炉。在停炉期间,分别对1#、3#、4# 热风炉热空气出口温度偏高部位重新砌砖, 对4# 热风炉的炉顶联络管和热风里短管进行修复, 其中联络管的砌砖和波纹管全部更换, 热风里短管的部分管皮和砌砖进行更新。针对日常生产时热风总管温度偏高的问题,停炉期间在热风总管上新建11 个备用水箱,温度超标时采用喷水冷却。热风炉所有工程结点与高炉开炉同步,以确保开炉后热风炉系统的稳定。

4 高炉开炉

4.1 开炉前重点工作

4.1.1 扒炉缸

高炉送风恢复是否顺利, 主要受炉缸清理的好坏影响。由于本次停炉未出残铁,且时间较长,所以死铁层已经凝固, 为了保证送风恢复时风口前有足够的空间, 本次清炉缸采用挖掘机炉内清理方式, 通过卸部分风口二套子安装小型皮带运输机,将废物清出。

本次炉缸清理标准:

(1) 全断面扒至炉缸死铁层位置;

(2) 东铁口及西铁口位置必须扒空;

(3) 减少打水,尤其在清理后期。

12 月18 日挖掘机进入炉内,扒炉缸工作正式开始,24 h 不停作业, 经过一周时间炉缸清理完毕,取得明显的实效,为顺利开炉打下良好基础。

4.1.2 热风炉烘炉

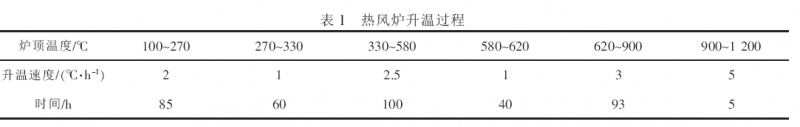

由于7 号高炉热风炉使用年限已久, 建筑设备老化, 腐蚀部位较多, 停炉后自然凉炉时间较长,且7 号高炉热风炉燃烧室上部、拱顶和蓄热室上部及拱顶总体均为硅砖结构, 所以本次热风炉烘炉以安全为第一要素,采取循序渐进的方式,制定了热风炉烘炉规程[1]。热风炉升温过程见表1。

4.1.3 高炉生产蒸汽、风口及风口二套水恢复

开炉前,缓慢开启生产蒸汽总阀门,待管道整体预热、冷凝水排空后,关闭放水阀门,恢复蒸汽压力及流量。由于7 号高炉年限已久,综合考虑风口及风口二套水管结垢等因素,送水前,炼铁总厂组织人员逐根水管清理, 送水时采取分段逐步送水,避免了进出水支管部分堵塞、通水量小甚至冻结的情况发生。

4.2 开炉

4.2.1 开炉配料

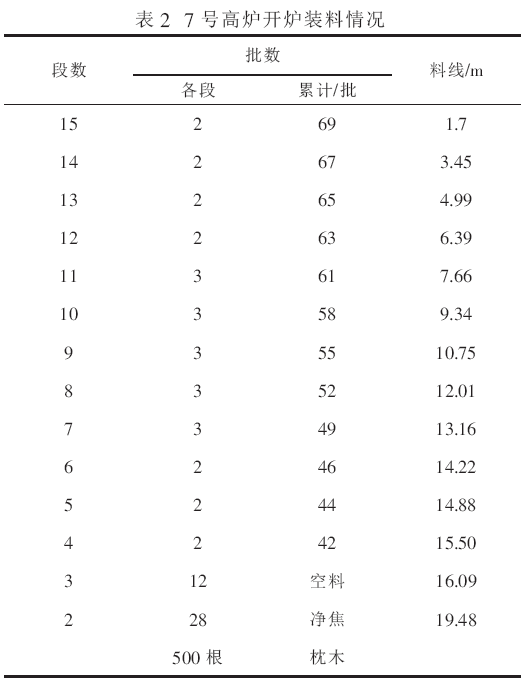

此次开炉由于停炉时间长,天气寒冷,恢复难度较大, 且7 号高炉风口二套组合砖部位出现过烧穿而存在隐患, 因此温度控制本着宜高勿低的原则, 最终配料总焦比确立为3.93 t/t、生铁含硅4.0%。为了造渣加热炉缸内衬, 本次开炉渣比为942 kg/t、终渣二元碱度为0.94(不算净焦)。高炉装料[2-3]分15 段,其中1 段为炉缸填充500 根枕木,2 段为28 批净焦,3 段为空料, 之后各段正常料按逐步降低高炉焦比及逐步提高入炉碱度的原则装入,装料情况如表2 所示。

4.2.2 送风及恢复

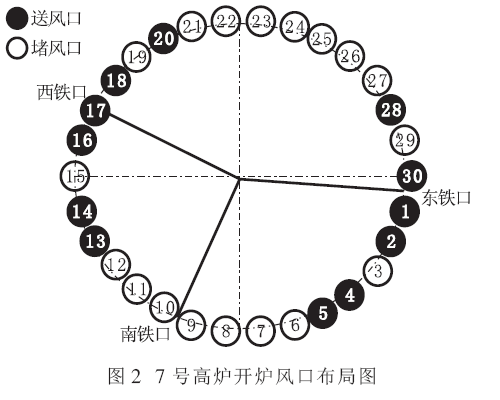

鉴于7 号高炉设备老化, 风口二套组合砖重新浇筑,存在一定的不稳定因素,所以本着“安全、顺利、有效”的原则,此次开炉全部用直径110 mm的风口,风口面积0.285 m2。采取集中堵风口的方式,开炉风口布局如图2 所示。

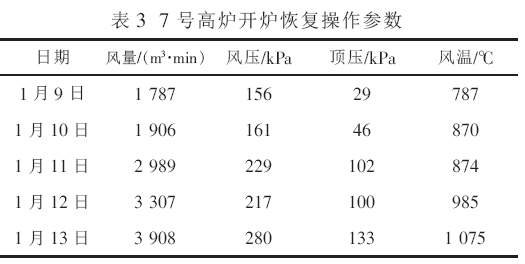

高炉于2016 年1 月8 日22:38 送风, 送风堵18 个风口,9 日2:50 12 个送风风口全亮。11 日22:00 打开5 个风口,12 日5:00 又打开6 个风口,至12 日17:00,又打开5 个风口,除3#、10# 风口未打开,其余风口全部打开。开炉恢复过程中的操作参数见表3。

恢复初期, 高炉热风压力偏高, 出现滑料现象,低压时间比较长,通过调整,逐步趋于正常。出铁初期,炉前砂口处理难度大,主要原因:

(1) 每次出铁后,主铁沟及下渣沟清理时间长,砂口温降大,砂口盖渣铁易凝固;

(2) 新砂口温度低;

(3) 通铁量少;

(4) 渣铁流动性差。

随着加风,冶炼强度逐步提升,砂口工作状态趋于正常。在加风恢复的同时,高炉逐步降低入炉焦比,同时相应调整入炉碱度。在装料制度方面,初期采用了疏松边缘与中心的装料制度,待风量、氧量正常后, 逐步控制边缘气流, 改善煤气流分布。通过科学组织炉前出铁、精心调整高炉操作制度[4],一周后,高炉生产恢复至正常水平。5 结语

(1) 鞍钢7 号高炉本次停炉是在钢铁形势不景气、高炉产能过剩的情况下首次采取停产待命。正逢严冬,天气寒冷,停炉期间对高炉各水系统及生产蒸汽等控制技术难题的解决, 为今后鞍钢冬季根据产能调整高炉停开炉积累了宝贵的经验。

(2) 高炉预休风期间的技术处理及降料线期间停炉操作的合理运用,确保7 号高炉在炉龄长、设备老化的状态下安全停炉。

(3) 开炉前,确立炉缸清理方案、炉缸清理达到标准,是保证送风恢复时风口前有足够的空间、确保高炉送风顺利恢复的关键。

(4) 炼铁总厂针对7 号高炉冬季停炉时间长,天气寒冷,恢复难度较大的问题,通过制定科学的开炉方案、统筹安排、采取一系列控制技术和措施,确保了高炉顺利停炉、科学护炉、安全开炉。

参考文献

[1] 王筱留. 钢铁冶金学(炼铁部分)[M]. 北京:冶金业出版社,1991.

[2] 周传典. 高炉炼铁生产技术手册[M]. 北京:冶金工业出版社,2003.

[3] 那树人. 炼铁工艺计算[M]. 北京:冶金工业出版社,1999.

[4] 刘琦. 高炉基本操作制度的选择[J]. 炼铁,2004,23(1):2-8.