张英嘉,李积鹏,王德勇

( 酒钢集团宏兴钢铁股份有限公司碳钢薄板厂,甘肃嘉峪关735100)

摘要:转炉尾渣经过处理后具有CaO、MgO 及FeO 含量高、熔点低、孔隙度大的特性。分析了尾渣造渣机理并研究了其在120 t 转炉炼钢中的应用。试验中分两批将尾渣加入转炉,首批500 kg 尾渣通过顶仓在加废钢前加入炉内,第二批500 kg 尾渣在冶炼中期加入。试验结果表明,加料方案能够满足转炉炼钢的要求,并缩短吹炼周期11 s,同时能够更好地维护炉衬,延长转炉寿命; 加入转炉尾渣可以替代部分造渣料,降低钢铁料消耗,增加金属铁的收得率。

关键词:转炉尾渣; 吹炼周期; 炉衬维护; 铁收得率

0 引言

随着钢铁行业竞争的日益加剧,从原料生产到冶炼工艺再到回收利用技术都反映了钢铁企业的竞争实力[1]。我国是钢铁大国,大部分炼钢设备为转炉,转炉炼钢过程中由于高温不可预见的因素较多,给吹炼过程控制带来诸多困难,所以不可避免地会产生喷溅、返干、吹炼耗氧高、终渣含铁高等不利现象,最终造成钢铁料消耗升高,炼钢成本增加[2]。转炉炼钢过程中不可避免地产生大量的尾渣,目前这些尾渣被回收后部分应用于道路填筑、水泥生产等行业,而大部分尾渣被堆放废弃,不仅浪费资源还污染环境[3]。本文对转炉尾渣回收处理后在120 t 转炉炼钢工艺中的应用进行了研究,研究结果表明转炉尾渣的回收利用具有较好的应用前景。

1 转炉尾渣造渣机理分析

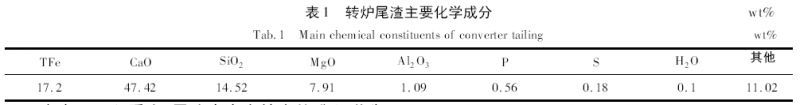

对于转炉炼钢产生的炉渣,进行热焖及冷却处理,并磁选出金属铁,将剩余的含铁较低的炉渣做混合处理,制备成尾渣。对尾渣样品进行抽样分析,主要成分见表1。

由表1 可以看出,尾渣中含有较高的难以磁选的含铁成分,以氧化铁的形式存在于尾渣中。同时尾渣中有转炉造合适碱度渣时所需的47. 42%CaO,且含有起保护炉衬作用的7. 91% MgO。

尾渣在吹炼过程中发生的主要化学反应如下:

( FeO) =[Fe]+[O] (1)

2[O]+[Si]= ( SiO2) (2)

( FeO) + CaO + ( SiO2) = ( CaO·FeO·SiO2) (3)

( CaO) + ( MgO) + ( SiO2) = ( CaO·MgO·SiO2) (4)

( CaO) + 2[P]+ 5[O]= ( CaO·P2O5) (5)

( FeO) +[C]=[Fe]+ CO (6)

转炉尾渣与终点渣具有同向性,即较低的熔点及较高的孔隙度,因此可以在高温铁水中快速熔化制造合适的炉渣。转炉吹炼前期,加入的尾渣中FeO 分解出的[O]与铁水中的[Si]反应,脱除铁水中的( Si) ,继而发生反应( 3) 、( 4) ,生成熔点较低的化合物,从而快速化渣,缩短吹炼造渣的时间。加入的尾渣中CaO 快速熔化后参与脱磷反应( 5) ,达到脱磷的目的。到转炉吹炼中期时,主要发生脱碳反应( 6) ,产生的CO 气体搅拌熔池,为熔池内化学反应提供良好的动力学条件,同时促进尾渣中的铁被还原进入熔池中,增加铁的收得率。

2 转炉尾渣实际应用

2. 1 应用方案

转炉尾渣经筛分处理后,将粒度合适的尾渣经皮带运输至转炉顶部高位料仓,在溅渣护炉结束后,将备好的500 kg 尾渣加入炉内,加入废钢。利用炉内的温度提前将尾渣预热,前后2 次摇动转炉除去炉内水分,然后加入铁水,开始吹炼[4]。吹炼5 min后,根据吹炼情况,加入500 kg 尾渣进行快速化渣并预防返干,由于尾渣加入可以替代部分造渣料,故吹炼过程可适当减小石灰、萤石、白云石及铁皮球的加入量[5]。

2. 2 尾渣对转炉吹炼周期的影响

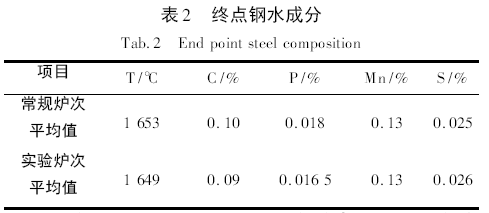

尾渣试验共进行596 炉,平均每炉加入1 053kg 尾渣,终点钢水成分见表2。

从表2 可以看出,加入尾渣与常规吹炼,终点成分几乎一致,均可达到钢种要求。这主要是由于尾渣中含有转炉吹炼过程造渣所需的FeO 与CaO,尾渣熔化后同样参与常规吹炼熔池内的化学反应,最终达到去除有害元素的目的。

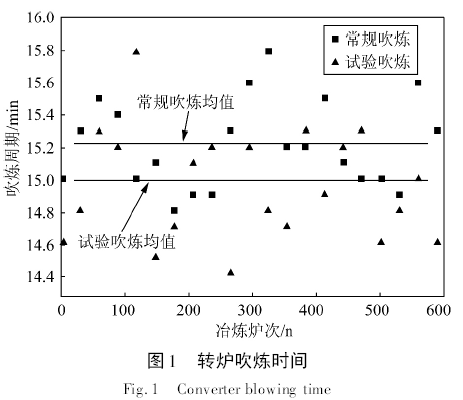

统计596 炉的常规冶炼炉次与实验炉次的吹炼时间,结果如图1 所示。

从图1 的吹炼时间可以看出,加入尾渣进行吹炼时,平均吹炼周期缩短了11 s,完全可以满足转炉炼钢的正常进程。这是由于转炉尾渣比常规造渣料具有较高的孔隙度,在熔池中能够增加化学反应的比表面积,熔池中发生的固液反应,液态向固态的内扩散为限制性环节[6],而尾渣的孔隙度远大于常规造渣料,有利于液态分子向固态尾渣内部扩散,反应速率加快。同时较低的熔点特性使得尾渣能够快速熔化[7],造渣速度提升,缩短造渣时间,所以加入尾渣吹炼能够缩短转炉吹炼时间,但是实际情况中,加入过量的尾渣容易使炉内渣量过大而容易引发喷溅降低金属收得率[8],所以尾渣加入量不可过多。

2. 3 尾渣对炉衬的影响

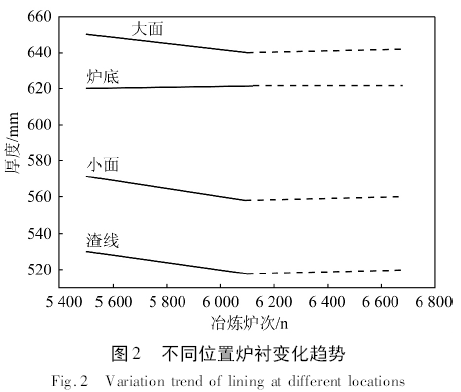

试验过程中,使用红外测厚仪每20 炉测量一次转炉炉衬厚度,5 500 炉次至6 096 炉次为常规吹炼,6097 炉次至6 693 炉次为实验炉次,炉衬测量结果如图2 所示。

从图2 中可以看出,随着吹炼炉次的增加,钢水的搅拌及对炉衬的冲刷,常规吹炼炉次,炉衬均有所侵蚀,厚度有所减小,尤其是渣线附近的炉衬厚度,减小的速度大于其他位置的侵蚀程度,而炉底厚度有略微的上涨,这与操作手法有关,炉底的厚度相对炉壁来说,较好控制[9]。添加尾渣代替部分造渣料的炉次,随着吹炼炉次的累积,炉衬厚度大致可以维持不变,甚至略有增加1 ~ 2 mm。

炉衬变化曲线图中可以反映出,在常规冶炼过程中,随着机械冲击、钢液搅拌冲刷、烟气冲刷、急冷急热、化学反应等作用,炉衬是在逐渐被侵蚀磨损的。以目前的手段,物理作用的冲击磨损情况难以避免,可以从化学反应的角度降低其侵蚀程度。试验中,转炉吹炼加入尾渣代替原有造渣料,由于尾渣中含有7. 91%的MgO,与炉衬部分成分相同,尾渣熔化后附着在炉衬砖表面,代替炉衬与钢液发生化学反应,减少炉衬的化学侵蚀。此外,由于吹炼时间的缩短,减少了物理冲刷的时间,进而较好地维护炉衬。

2. 4 尾渣对金属收得率的影响

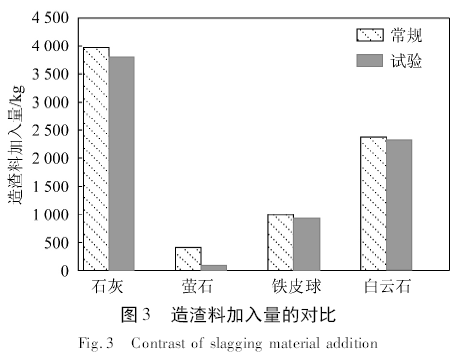

根据转炉加入尾渣冶炼条件下的物料平衡进行计算,并根据实际吹炼情况,参考吹炼结束渣样成分,对吹炼过程的原有造渣料加入量进行修正,将试验炉次与常规吹炼炉次铁水条件相同情况下的主要造渣料加入量进行对比,如图3 所示。

从图3 可以看出,加入尾渣试验条件下,造渣料中的石灰、萤石、铁皮球及轻烧白云石的使用量均有所下降。其中石灰使用量降低252 kg /炉,萤石使用量降低144 kg /炉,铁皮球使用量降低96 kg /炉,白云石使用量降低14. 4 kg /炉。

从统计的钢铁料消耗数据可以得出,加入尾渣试验炉次的钢铁料消耗比常规加料情况下钢铁料消耗降低4 kg /t。试验过程,虽然造渣料加入量有所减少,尤其铁皮球的每炉加入量下降了96 kg,但是每炉加入的尾渣中含有17. 2% 的全铁,尾渣中氧化铁部分被碳还原进入钢液,增加了金属铁的收得率。另外,由于合适的尾渣加入量有助于稳定吹炼过程钢渣反应,减少喷溅,故而减少金属铁的浪费。研究结果表明: 转炉吹炼过程,加入尾渣替代部分造渣料可以增加金属铁的收得率。

正常生产工艺萤石的加入量为每炉144 kg,试验过程中随着操作的稳定,萤石加入量降至0 kg,由于尾渣的造渣化渣效果几乎替代了萤石的作用,萤石被取代降低了对炉衬的侵蚀速度,有益于转炉寿命的增加,同时降低了对环境的污染,符合国家环保的要求。

3 结论

通过研究转炉尾渣在120 t 转炉炼钢中的应用,探讨尾渣对转炉炼钢的影响,得出如下结论:

( 1) 尾渣分两批加入转炉冶炼的方法是可行的,首批500 kg 尾渣通过顶仓在加废钢前加入炉内,提前预热,达到冶炼前期快速造渣的目的; 第二批尾渣在冶炼中期加入,加快脱碳反应,预防返干。

( 2) 尾渣加入转炉代替部分造渣料,能够达到转炉炼钢正常生产要求,并且能够缩短吹炼周期。

( 3) 尾渣能够较好地维护转炉炉衬,增加转炉的寿命。

( 4) 尾渣的加入可以减少石灰、白云石、铁皮球的加入量,节省一定资源,并能够增加金属铁的收得率; 尾渣取代萤石降低了炉衬的侵蚀速度,同时降低了对环境的污染。

参考文献

[1]王春梅,周东东,徐科,等. 综述钢铁行业智能制造的相关技术[J]. 中国冶金,2018,( 7) : 1 ~ 7.

[2]冯士超,王艳红,丁瑞锋. 转炉炼钢终点控制技术应用现状[J]. 冶金自动化,2016,( 2) : 1 ~ 6.

[3]王雄,吴引淳. 冶金炉渣资源化探讨[J]. 河南冶金,2006,14( S1) : 21 ~ 24.

[4]谢基表,闫海龙,鲍生科,等. 转炉石灰石直接造渣炼钢工艺研究[J]. 河北冶金,2018,( 7) : 18 ~ 21.

[5]何凯. 100 t 转炉半钢炼钢复吹工艺优化[J]. 河北冶金,2016,( 12) : 14 ~ 18.

[6]杨利彬. 大型转炉脱磷规律与工艺优化研究[D]. 钢铁研究总院,2015.

[7]赵玉刚,彭素云,张军国. 唐钢150 t 转炉炼钢快速造渣工艺分析[J]. 河北冶金,2013,( 4) : 41 ~ 43.

[8]吕爱强,梁金鹏. 转炉加烧结矿熔融还原炼钢工艺研究[J]. 酒钢科技,2012,( 3) : 22 ~ 24.

[9]刘书超,魏宝森. 炼钢转炉炉衬维护实践[J]. 冶金能源,2013,32( 1) : 29 ~ 32.