赵贵清,谢绍玮,徐世彪,王世刚,王昌文,彭宁宁,妥建德

( 酒钢( 集团) 有限责任公司,甘肃嘉峪关735100)

摘要: 焦炉煤气是一种宝贵的资源,高炉喷吹焦炉煤气技术是钢铁联合企业实现“低碳经济”、寻找新的利润增长点的新技术、新途径。重点阐述了高炉喷吹焦炉煤气技术的工艺机理和技术特点,并且较为详尽的介绍了国内外关于该技术的发展现状及应用效果。新技术的出现也为酒钢高炉进行低碳炼铁提供了思考,根据高炉喷吹焦炉煤气技术具有的工艺特点、借鉴国内外钢厂拥有的实践经验,结合酒钢实际现状,就这一新技术在酒钢的应用进行了可行性分析。

关键词: 高炉; 喷吹焦炉煤气; CO2减排; 应用

1 引言

焦炭在高炉中有一项无可替代的作用,就是维持高炉料柱透气性的骨架作用。而焦炭在高炉内的发热剂和还原剂的作用则可通过提高喷煤量、提高热风温度来代替,它们对于降焦的作用是显而易见的。喷吹煤粉也是高炉实现降本增效的重要技术措施。

近年来开发新的绿色能源如天然气、焦炉煤气等富含还原剂( 碳、氢) 的物质,来进行高炉喷吹,既能通过替代部分冶金焦炭缓解煤炭资源紧张局面,又能实现节能减排,同时也为煤气寻求一种更为高效的利用途径[1-2]。焦炉煤气属于氢系还原剂,与碳系还原剂相比,在还原铁矿石时产生的是H2O 而非CO2,所以更有利于减少CO2排放。因此,高炉喷吹焦炉煤气技术的实施,不仅可通过节焦作用产生一定的经济效益,也会起到CO2减排作用,能够给企业带来经济和环保的双重效益。

2 高炉喷吹焦炉煤气工艺特点

2.1 焦炉煤气的性质

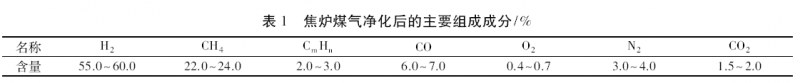

焦炉煤气( Coke Oven Gas,简写COG) 是在炼焦过程中,在隔绝空气条件下,精煤经高温干馏产生的气体产物[3]。经过生产回收和净化处理后成为炼焦最主要的副产品。生产1 t 焦炭大约产生425 m3煤气量,除去回炉助燃外,会产生约200 m3的焦炉煤气供用户使用。净化后焦炉煤气的主要成分如表1 所示。净焦炉煤气的主要成分是H2和CH4,发热值为16 500~18 500 kJ /m3。因此,焦炉煤气是一种气体燃料,更是一种高氢含量的良好还原剂。

2.2 高炉喷吹焦炉煤气工艺

将焦炉煤气加压至高于风口压力,然后经管路系统输送到达高炉各风口,在压力的作用下,经喷枪喷入高炉内,实现焦炉煤气的高炉喷吹[4]。

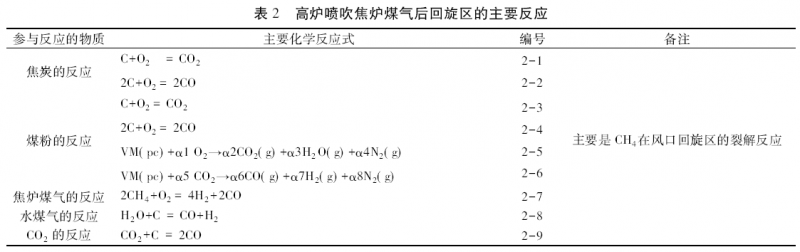

在高炉风口回旋区前端,焦炭与气体中氧反应主要生成二氧化碳,并放出大量的热。在回旋区后端及边界层,氧基本消耗殆尽,焦炭与二氧化碳发生碳的溶损反应并吸收部分热量。同时还有碳的不完全燃烧反应、水煤气反应、碳与氢气的反应等等,其中以碳的完全燃烧和溶损反应为主[5]。回旋区的主要反应详见表2。

因此,风口回旋区以及炉缸内煤气的最终成分是以CO、H2和N2为主[6]。焦炉煤气除本身已含有大量的H2外,其中的CH4还将在风口回旋区完成裂解反应。喷入高炉的焦炉煤气在离开风口回旋区后,最终成分中H2含量将达到75%左右。喷入高炉的焦炉煤气在风口回旋区发生燃烧和分解反应,既提供了还原剂也供给了大量热量,实现替代部分焦炭的作用。

2.3 工艺特点

相比未喷吹焦炉煤气的高炉,喷吹焦炉煤气有以下几大优点[3]:

⑴为高炉提供高氢含量的良好还原剂。焦炉煤气的主要成分是氢气。与C 和CO 比较,氢气是优质还原剂,具有消耗热量少、还原速度快等优点,喷入高炉替代焦炭中的碳,有利于实现节焦。

⑵实现CO2减排。焦炉煤气中氢气在高炉内的还原产物是H2O,与喷入煤粉相比,由于入炉碳含量减少,最终实现CO2排放量的明显降低。

⑶改善能量利用率,提高焦炉煤气价值。焦炉煤气在炉内完成还原反应后,剩余的能量是炉顶煤气中的平衡H2和CO,可作为热风炉加热的加热燃料等。与用于发电相比,焦炉煤气的能量利用率提高约80%。因此,总的能量利用率得到较大幅度的提高。

⑷工艺成熟操作简便。焦炉煤气喷吹包括加压、输送以及喷吹。与喷吹煤粉相比,由于主要是针对气体的处理过程,设备投资低,操作简便。而且由于焦炉煤气不含灰分,致使炉渣量降低小,对降低压力损失和高炉强化有益处。

3 高炉喷吹焦炉煤气技术在国内外的发展现状

3.1 国外发展状况

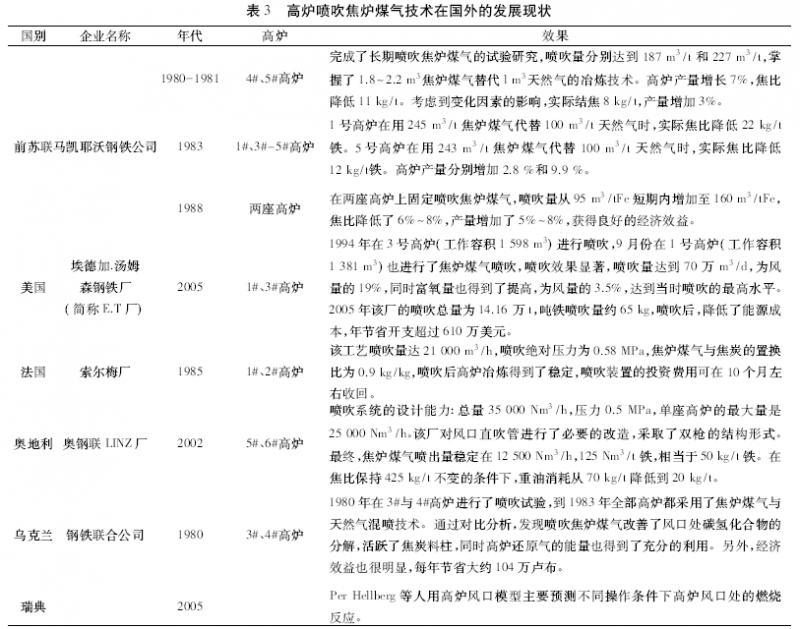

针对焦炉煤气喷吹技术,国外研究已经取得预期效果,个别高炉也成功得到实践[7-10]。其中比较典型的详见表3。

3.2 国内发展状况

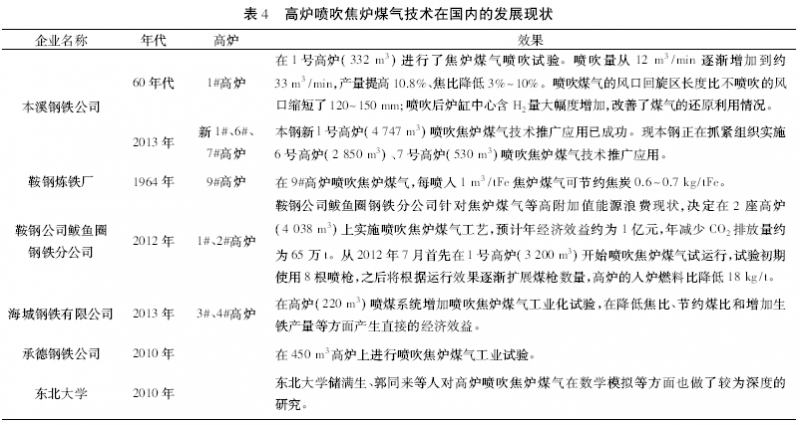

国内研究始于上世纪60 年代,在技术实践上也取得宝贵经验。近年来受燃料价格上涨、新建焦炉后焦炉煤气产量增加等因素的影响,多家国内钢铁企业又开始重点关注高炉喷吹焦炉煤气研究[11-14],详细情况见表4。

4 喷吹焦炉煤气技术在酒钢高炉应用的前景

对于焦炉煤气的高炉喷吹技术,由于国内外钢企曾拥有的宝贵实践经验及其具有的技术特点,为酒钢高炉的低碳炼铁进而实现CO2 减排提供了可能。我们一方面应抓紧研究技术细节、跟踪相关企业的应用实践,为快速实现新技术的引进和落地,取得低碳、节能、减排的效果做出积极的努力; 另一方面可通过采取提高转炉煤气、高炉煤气的回收率和利用率,并改进各用户的燃烧技术以提高燃烧效率等技术措施,进一步节约焦炉煤气供高炉喷吹,以期获取更高的效益。

榆钢闲置的发生炉煤气站也是实现低碳炼铁的潜力所在。发生炉煤气主要成分是CO ( 28% ~32%) 和H2 ( 13% ~ 15%) ,还有少量的CH4 ( 2% ~3%) ,其余成分为N2 和少量CO2,发热值6 500 kJ /m3。就高炉喷吹来说,发生炉煤气有效成分为CO+H2+CH4,体积百分含量为43%~ 50%。与焦炉煤气相比,有效成分是焦炉煤气的二分之一。

与高炉煤气相比,CO 和H2含量较高,有效成分是高炉煤气的二倍。当然这是一项系统工程,需要通盘考虑。如果实现焦炉煤气或发生炉煤气喷吹高炉,再配以富裕煤气发电技术,将取得更为客观的综合经济效果。

5 结语

焦炉煤气是一种宝贵的资源,可成为钢铁联合企业新的利润增长引擎。我们在利用焦炉煤气时不应仅仅停留在它的热值上,还应关注煤气的综合资源化利用上。针对酒钢实际情况,应密切跟踪国内外高炉低碳炼铁的技术发展状况,同时抓紧研究高炉喷吹焦炉煤气等还原性气体的工艺路线和关键技术,这对实现酒钢炼铁可持续发展,促进节能减排具有重要意义。

参考文献:

[1] 刘润生.低碳高炉炼铁新技术及在安钢应用的可行性[J].河南冶金,2011,19( 03) : 1-4/ /9.

[2] 毛艳丽,曲余玲.钢铁联合企业焦炉煤气高附加值利用技术[J].冶金丛刊,2014( 04) : 36-40.

[3] 郭同来,柳政根,储满生,等.焦炉煤气综合利用技术浅析[A].2010 年全国炼铁生产技术会议暨炼铁学术年会论文集[C].北京: 中国金属学会炼铁分会,2010: 1098-1105.

[4] 康媛,朱世杰,姜海罡.承钢6#高炉喷吹焦炉煤气实践[A].2012 年全国炼铁生产技术会议暨炼铁学术年会文集( 下) [C].中国金属学会,2012: 21-22 / /43.

[5] 郭术义.高炉回旋区湍流特性研究[D].山东: 山东大学,2006: 7-8.

[6] Chu M,Yagi J,Shen E Modelling on blast furnace process and innovative ironmaking technologies[M]. Shenyang: Northeaetem University Press,2006: 160-162.

[7] 郭同来.高炉喷吹焦炉煤气低碳炼铁新工艺的数学模拟[D].沈阳: 东北大学,2010: 79.

[8] 张子铠( 译) ,崔时( 注校) .马凯耶沃钢铁公司高炉喷吹焦炉煤气( 摘译) [J].太钢译文,1991( 02) : 7-11.

[9] 崔艳( 译) ,欧治学( 校) .高炉喷吹焦炉煤气[J].重钢技术,1997,40( 02) : 15-18.

[10] JusseuN,鲁洪大( 译) .法国索尔梅厂2 号高炉喷吹焦炉煤气[J].冶金能源,1988,07( 02) : 61-62.

[11] 中国炼铁三十年编辑组.中国炼铁三十年( 1949-1979) [M].北京: 冶金工业出版社,1981: 229-246.

[12] 鞍钢九高炉喷吹焦炉煤气[J].钢铁,1966( 03) : 64-65.

[13] 王月秋,赵冬云,刘颖.鞍钢鲅鱼圈高炉喷吹焦炉煤气技术[A].第九届中国钢铁年会论文集[C].中国金属学会,2013: 608-611.

[14] 贾立军,王冰,孟淑敏.高炉炼铁节能降耗及资源合理利用技术[A].2014 年全国中小高炉炼铁学术年会论文集[C].中国金属学会,2014: 115-118.