段立祥,孙彬,曾宇,张飞宇

(鞍钢股份有限公司炼铁总厂,辽宁鞍山114021)

摘要: 介绍了鞍钢股份有限公司炼铁总厂二烧360 m2 烧结机原料供应系统存在的问题。通过对原料供应系统采取工艺配置改进、建设鞍千精矿管道输送及烧结现场过滤系统、除尘输灰系统改进及自动化升级改造措施,解决了制约二烧生产质量的关键问题,为高炉提供了更加稳定、优质的烧结矿。

关键词: 烧结;原料供应系统;工艺配置;系统改造

环保、低耗、高效是钢铁工业生存、发展的前提。推进烧结工艺优化,是烧结生存发展的必由之路。鞍钢股份有限公司炼铁总厂二烧作业区(以下简称二烧)1958 年建成投产,原建有4 台75 m2 烧结机。2001 年进行改造, 淘汰了4 台75 m2 烧结机,新建1 台360 m2 烧结机,配套建设了二次配料、烧结矿冷却、整粒筛分系统。烧结机由小变大,工艺由热矿变为冷矿, 整体技术装备水平有了质的提升。但是本次改造,二烧原料供应系统(包括一次配料) 基本保持1958 年建厂时的工艺原貌:铁料通过翻车机翻车,由皮带系统运送到铁料槽,然后用吊车抓取到漏矿车, 输送到一次配料室;一次配料按品种将不同铁料分别装入槽内, 定量配料;熔剂、燃料通过螺旋卸料机卸到受料槽内,经过皮带系统(燃料经过四辊破碎后) 输送到一配槽, 直接进行配料。随着高炉大型化对烧结矿质量要求越来越高, 二烧原料供应系统已经不能满足高炉稳定顺行需要, 因此必须对其进行升级改造。

1 改造前原料供应系统存在的问题

二烧原料供应系统原工艺配置主要问题体现在以下几个方面:

1.1 工艺配置落后

(1) 二烧所用的各种原燃料,除外购富矿粉、镁石、焦粉质量相对稳定外,其它均存在质量不稳定问题。原燃料质量不稳定主要表现为同一品种质量波动和不同品种的质量差异两个方面。鞍钢烧结所使用的原料品种多、波动大已经成为生产常态。在这种情况下来什么料、用什么料,难免造成烧结矿质量波动。无原料中和混匀工艺,成为烧结原工艺配置的重大缺陷, 严重限制了烧结矿质量稳定水平的提高。

(2) 精矿槽容积小,仅可储料8 000 t。最多可使用4 种铁料:精矿1~2 个品种,富矿粉1~2 个品种,其中精矿、富矿最多可选3 个品种, 尘泥混料作为1 个料种。槽容小,料种少,运输部门需要投入大量精力调配车皮、组织运料保供;生产部门需要及时组织来料翻卸车,稳定料种及槽存,生产组织存在困难。

1.2 运输方式单一

原工艺二烧原料运输几乎完全靠铁路运输,单一铁路运输方式,对生产影响较大,易打乱正常生产秩序。铁路运输经由翻车机和受料槽进入生产线,其影响因素较多:路况、车头车皮、气候条件等均可影响运输计划的落实,造成生产待料停产;火车车皮无苫盖、无保温,夏季雨后料潮,冬季温低冻块,抵御环境变化能力差;火车运输还存在车皮漏料途耗、飘洒等问题,导致烧结所用物料运输线路、发、收料区域环境状况差。

1.3 自动控制系统落后

二烧原料供应设备、设施均为1958 年建厂时的老系统,自动控制系统于2001 年进行了局部改造。由于自动控制技术不断升级换代,二烧自控系统经过十几年运行之后, 控制系统CPU、网络架构、变频装置等所采用的技术已经严重落后,一些关键备件或停产下线、或找不到原生产厂家,替代产品与老系统还存在软件互不兼容问题。同时系统内存低、通讯速度慢,经常出现程序卡顿、扫面终断等问题,故障率较高。

1.4 除尘输灰路径单一

二烧机尾、整粒输灰系统由单一的输灰皮带、斗提、灰槽、螺旋称、加湿机等设备构成。单一输灰路径,任何一环节出现故障,都造成输灰中断。其中斗提事故较频,经常因链板卡住、链板变形、断裂、灰斗坏损等被迫抢修。除尘灰时断时续,直接导致烧结混合料水碳波动,影响生产的稳定。除尘器内积灰不能及时排放,集灰槽灰量超上限,易导致电场短路(电改袋后将影响布袋除尘效果)等问题。

2 二烧原料供应系统的改进

2.1 工艺配置改进

2.1.1 建设现代化混匀料场

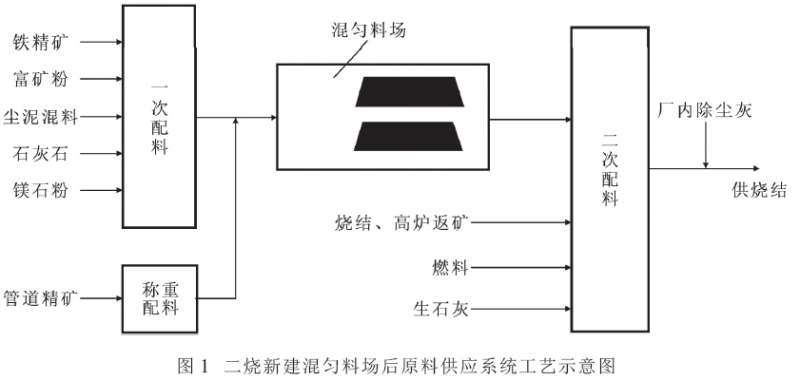

2013 年鞍钢投资建设二烧混匀料场。料场内设有两个料条, 共建有两台HDB1000/31.5 型堆料台,两台QLKH800.34 取料机,堆取料全自动作业。每个料条长120 m,宽32 m,高13 m,可储混匀料4 万t,两个料条计8 万t。堆料方式采用人字菱形。精矿槽铁料(部分精矿、富矿粉、厂内杂料)、受料槽石灰石、镁石等经过一次配料后输送到混匀料场进行堆料混匀。两料条一堆一取,提供的含铁、硅、钙、镁及水分基本稳定的混匀料可供烧结机使用4 天, 且成份偏差小,δTFe≤0.35%,δSiO2≤0.30%。2014 年11 月,混匀料场一次试车成功,一周后实现烧结生产全部使用混匀料。图1 为二烧新建混匀料场后原料供应系统工艺示意图。

新建混匀料场后,生产工艺得到完善:

(1) 料场全封闭,无粉尘外溢,无物料流失,减轻了雨雪天气对生产的影响。

(2) 实现铁料、熔剂多品种物料混匀,成份稳定。

(3) 经过一次配料后的各种原料,再次经过混匀作业,混匀效果良好。

2.1.2 新建辅助料槽

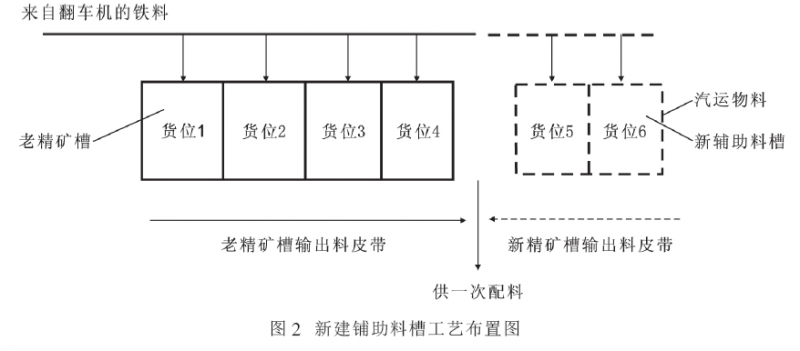

为解决老精矿槽货位少、料种调剂能力差的问题, 2015 年在老精矿槽南侧修建了容积2 000 t的辅助料槽。辅助料槽与老精矿槽共用进料、出料皮带,合理利用了现有条件,最大限度降低投资额度。新槽即可以铁路运料,也可以实现汽运补料,增加了物料的运输途径,同时为烧结配用多料种创造了条件。新建辅助料槽工艺布置见图2(图中虚线部位为新建系统)。

2.1.3 燃料及生石灰配加工艺改进

(1) 燃料配加工艺改进。二烧原4 台75 m2 烧结机燃料在一次配料配入,2001 年烧结机改造期间,采用燃料分加技术,一次配料内配,滚煤机外配。由于外配煤量与烧结机上料量线性相关,上料量变化必须同步调整外配煤量, 否则将导致烧结矿FeO 等成份产生波动。为减少质量波动,该工艺于2012 年停用。2014 年新建混匀料场时,将配煤由一配调整到二配。为降低改造费用,将停用的外配煤皮带重新利用, 将与其临近的二配生石灰槽改造为配煤槽,实现了燃料配加的工艺改造。

(2) 生石灰配加工艺改进。二烧原设计生石灰通过火车运输到锰矿槽, 然后通过皮带运输到一配生石灰矿槽,配加到混合料中。这种工艺粉尘大,严重污染环境。2001 年改造时,在二次配料矿槽配置了全密闭的生石灰矿槽, 实现罐车风送生石灰。2014 年改造时,由于配煤调整占用该槽,重建了相关系统。

2.2 建设鞍千精矿管道输送及烧结现场过滤系统

为解决矿山精矿完全靠火车运输产生的资源、费用、途耗、环境等问题,2013~2014 年公司投资建设了鞍千精矿管道输出系统。主要包括24 km 的高压精矿矿浆输送管道、二级加压泵站、一个精矿浓缩池、两个矿浆调浆搅拌槽、8 台真空盘式过滤机系统。二烧配套建设了可储存2 000 t的精矿筒仓及配料系统。

精矿管道输出工程的建成使用, 优化了二烧原料供应系统的工艺:

(1) 分流了二烧老精矿槽铁料40%~50%的供料量,弥补了二烧精矿槽容积小的缺陷。

(2) 过滤后精矿通过胶带运输机直接输送到烧结精矿筒仓内参与配料(堆料),避免运输途耗,减轻铁路运输压力,降低物料转移成本。

(3) 避免矿山精矿槽、运输线路、烧结收料区域环境污染。

(4) 解决了车皮运输导致的下雨天精矿水分大、严寒天精矿冻结成块对烧结生产影响的难题。

2.3 除尘输灰系统改进

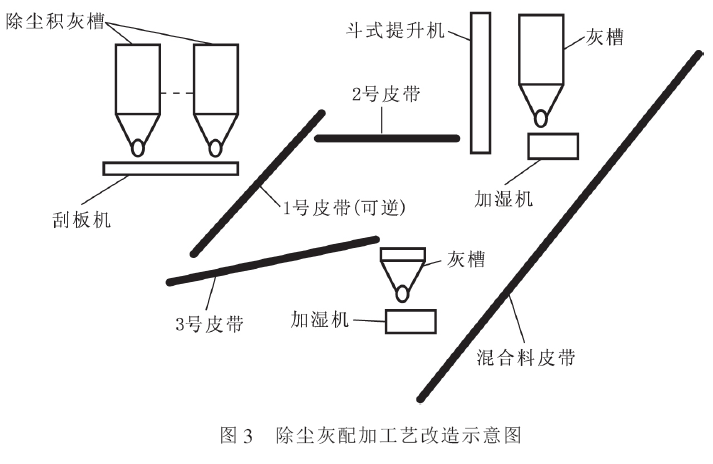

2015 年二烧机尾、整粒电除尘改为布袋除尘。电改袋后, 烟气粉尘排放浓度由≤100 mg/m3 降低到≤30 mg/m3,除尘灰量大幅增加。据测算,灰量几乎增加50%以上, 为此在除尘器电改袋的同时,进行了除尘放灰工艺的改进: 将原输灰系统单向运转的1 号皮带改为双向可逆运转, 新增了一条除尘灰运输皮带,将除尘灰输送到4 m3 储灰槽。矿槽设称重料位计、调速星型阀、加湿机。除尘配加工艺改造示意图见图3。改造后,新、老输灰系统互补使用,解决了原除尘系统工作受制于除尘输灰的难题。

2.4 自动化升级改造

2016 年2 月利用二烧环冷机升级改造为新式水密封环冷机的机会,对原料供应、一次配料自动化控制进行了升级改造。主要改造方面:

(1) 将二烧老区电子称及其附属区域的控制系统由AB500 升级改造为AB5000 系统, 改进了供配电系统的设备、设施,更换了高性能计算机。

(2) 铺设了老、新区联络通讯光缆,将改造后的老区控制系统与二烧烧结机主系统采用光纤联网,使二烧老、新区信息和数据进一步连通、共享。

(3) 将二烧老区使用近20 年的配料核子称,升级改造为检测精度较高、符合环保要求的高精度电子称。

3 改进效果

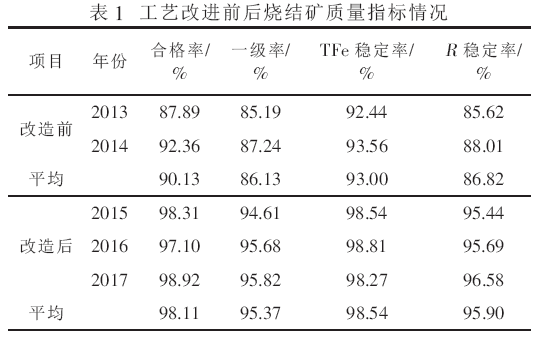

(1) 二烧工艺配置改进后,铁精矿、富矿粉、尘泥混料、石灰石、镁石物料经过一次配料、混匀料场混匀及二次配料配合使用, 烧结矿质量明显趋于稳定。表1 为工艺改进前后烧结矿质量指标情况。由表1 可以看出,改进后烧结矿质量大幅提升。

(2) 建设矿山精矿管道输出系统、辅助料槽等,解决了原精矿槽容积小带来的运输调配紧张、生产组织困难、抵御环境变化能力差等一系列问题,避免了铁路运输途耗以及对环境造成的危害,正常生产秩序保证能力明显提升。

(3) 通过机尾、整粒电除尘改为布袋除尘,解决了原现场环境差、粉尘排放超标的问题。新增了除尘输灰系统,新、老输灰系统互补使用,原单一输灰系统威胁生产及除尘的问题也得到了根治。

(4) 自动化系统升级改造后, 原料供应系统自动控制事故得到有效控制,未再发生相关事故。

4 结语

鞍钢股份有限公司炼铁总厂二烧作业区对原料供应系统进行了改造,通过建设混匀料场、新建辅助料槽、改进燃料及生石灰配加工艺、建设鞍千精矿管道输送及烧结现场过滤系统、对原料供应系统进行自动化升级改造及改进除尘输灰系统,大幅度提升了烧结矿的质量。相比于改造前,改造后烧结矿合格率平均提高了7.98%、一级率平均提高了9.24%、TFe 稳定率平均提高了5.54%、碱度稳定率平均提高了9.08%, 为高炉提供了更加稳定、优质的烧结矿,并改善了生产环境。