朱百成,张平存,孙勇成,赵红超,谷毅

(河钢集团唐钢公司,河北唐山063000)

摘要: 大容积焦炉烟道废气的温度和流量直接影响其脱硫脱硝的效率和方案的选择。论述了目前焦化脱硫脱硝存在问题以及各种工艺方案的优劣,找到了适合大容积焦炉烟道废气脱硫脱硝的较佳方案。

关键词: 温度; 焦炉; 脱硫脱硝; 工艺

1 引言

焦炉烟道废气中含有SO2和NOX,这两种物质排放到大气中会影响空气质量。为满足大气污染物特殊排放限值要求,需对烟道废气进行脱硫脱硝处理,目前国内焦化行业脱硫脱硝有诸多方案,但应用炉型、脱除效果不尽相同。研究适合大容积焦炉烟道废气脱硫脱硝工艺,已成为企业重要而且必须研究的课题之一。

2 现有脱硫脱硝工艺优缺点与存在问题

2.1 国内外焦炉烟气脱硫工艺优缺点与存在问题

焦炉烟气脱硫有湿法脱硫、干法脱硫。湿法脱硫包括石灰石-石膏法、双碱法、镁法。石灰石-石膏法脱硫设置吸收塔,利用石灰石或者石灰浆溶液作为吸收剂,吸收烟气中的SO2,生成亚硫酸钙和硫酸钙,脱硫液循环使用,当总浓度超过15%时,进行石膏渣处理。此法运行较稳定,脱硫剂成本较低,但与硫酸钙产生的脱硫副产品无法利用,而且需要水量比较大,占地面积多,初始投资也大。双碱法脱硫也设置吸收塔,脱硫剂是石灰溶液与NaOH 组合或者碳酸钠NaOH 组合。利用液相吸收可以防止阻垢现象,但副产物难再生,降低了产品质量,而且产生的废水不易处理,强碱对设备的腐蚀问题存在。镁法脱硫是利用氢氧化镁为吸收剂,此法吸收效率高,设备简单投资少,但循环应用问题未解决。干法脱硫包括NaOH 喷雾干燥法、移动床法、活性焦法和罗氏干法。NaOH 喷雾干燥法是利用NaOH 与SO2反应后,形成的雾滴经过高温蒸发变成颗粒。此法可以吸收焦油等黏性物质,副产物市场广、废水少,但脱硫效率较低。移动床法、活性焦法和罗氏干法脱硫的工艺成熟度有待进一步验证。干法脱硫设置半干式反应塔,配石灰溶液并设置除尘器,此法工艺设备简单,设备腐蚀较少,但吸收率较低,脱硫剂的浓度不易控制。

2.2 国内外焦炉烟气脱硝工艺优缺点与存在问题

焦炉烟气脱硝包括干法、湿法、高能电子束治理方法和生物处理法。干法脱硝有低温SCR 烟气脱硝、高温SCR 法脱硝、选择催化还原( SCR) 法、罗氏无氨脱硝、活性焦法。低温SCR 法脱硝采用氨水或NH3、尿素做还原剂,选用蜂窝或板式催化剂,此法脱硝效率不易控制,寿命较短。高温SCR 法脱硝催化剂为钒钛系,还原剂也为NHx 基,但要求喷入温度较高,适宜温度为300 ~ 400 ℃,此法投资低,但脱硝温度往往不能满足要求而且氨泄漏量大。选择催化还原( SCR) 法利用锰基催化剂,适宜温度180 ~300 ℃,脱硝效率较稳定,但投资较高。罗氏无氨脱硝工艺成熟度有待验证。活性焦法催化剂解析度高,但催化温度低,脱硝效率不易控制。湿法脱硝是用酸、碱吸收方法或氧化剂将NOx 溶解,此法工艺简单、投资较少,但能耗比较高,容易二次污染,例如臭氧逃逸,而且脱硝效率也不易控制。高能电子束治理方法是利用产生高能电子束,通过电离氧化除硝,在日本、德国、美国和波兰的示范运行,此法设备复杂、昂贵,X 射线的屏蔽需考虑。生物处理法是用微生物的活动转化NOx,此法设备投入少,但微生物生长速度慢,而且容易发生堵塔。

3 大容积焦炉烟道脱硫脱硝设计与改造方案

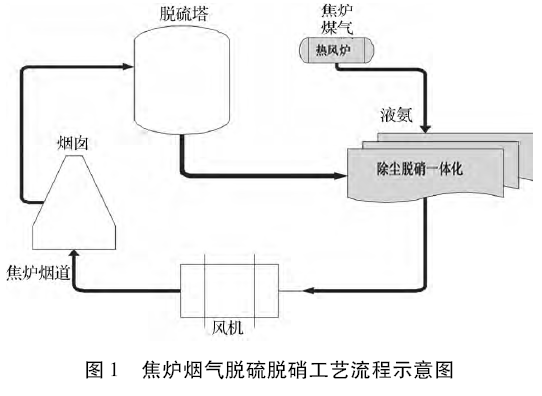

焦炉烟道废气温度在200 ℃左右,选用Na2CO3干法烟气脱硫+低温SCR 选择性催化还原脱硝除尘方案。设置脱硫塔和除尘脱硝一体化装置。烟气在脱硫塔内与被雾化的碳酸钠雾滴充分接触反应。烟气在除尘脱硝装置内先经布袋除尘,除尘后的烟气与喷氨装置加入的还原剂( 氨气) 充分混合。混合后的烟气进入脱硝催化剂层,在催化剂作用下发生脱硝反应,脱除NOx。工艺方案如图1 所示。

4 大容积焦炉烟道脱硫脱硝设计与实施过程

4.1 脱硫系统设计实施

脱硫系统设有脱硫塔、旋转雾化器、脱硫剂制备系统以及脱硫产物输送系统。关键控制点是雾化器将碳酸钠溶液雾化成50μm 的雾滴,增大了与SO2接触的比表面积,给料分配调节范围较宽,可视情况调节喷雾能力。设置反冲洗系统,通过轴振动监测雾化器喷嘴被杂质堵塞情况,决定反冲洗是否运行。

4.2 脱硝系统设计实施

脱硝系统包括除尘脱硝一体化装置、氨气分配器、热风炉等。除尘脱硝一体化装置包括两段,上段脱硝,下段除尘。除尘后的烟气与氨气分配器加入的氨气充分混合,然后进入脱硝SCR 催化剂层,每个模块单元的烟气进口设有阀门,可分单元进行催化剂更换、再生或者检修。热风炉使用焦炉煤气加热,按照空气过剩系数1.2 计算,焦炉煤气与配入空气量采取1: 6.01 比例燃烧加热热风炉,对脱硫除尘后的焦炉烟气加热,以保证催化剂的工作温度。

4.3 脱硝系统压力平衡设计实施

为保证系统压力平衡,设有引风机,满足不同焦炉生产工况下的烟气负荷。两座焦炉烟道引风口后增设烟道闸板。脱硫脱硝系统正常运行时,闸板阀关闭,隔断总烟道和焦炉烟囱,烟气脱硫脱硝后,再送至总烟道中,进入烟囱; 当焦炉烟道气净化系统出现故障时,打开该闸板,焦炉产生的燃烧废气直接通过烟囱排放。系统压力控制: 引风机通过变频调速来调节系统总压力和流量,满足焦炉总分烟道吸力要求,烟道闸板前后吸力保持稳定,当发生引风机停机状态50 s 后,若总烟道的两个闸板阀未能打开且焦炉一侧分烟道吸力不能满足要求时,焦炉停止加热。

5 结语

Na2CO3干法烟气脱硫工艺避免了湿法脱硫对设备腐蚀问题,解决了脱硫剂循环应用的问题,减少了二次污染。低温SCR 选择性催化还原脱硝除尘工艺满足了大焦炉烟道废气温度低的特性,同时控制了烟气中的粉尘。采用先脱硫再除尘最后脱硝的工艺有利于催化剂的活性。