付旭刚

(酒钢集团宏兴钢铁股份公司选烧厂,甘肃嘉峪关735100)

摘要:介绍了酒钢及烧结工序的基本情况,通过SWOT 战略分析法总结了工序技术创新在人员技能、制度体系、创新理念和关键技术四个方面存在的问题,分析了产生的原因,提出了提高专业人才素养、完善创新体系、打造创新文化、突出关键技术研发的具体思路和方法,明确了形成闭合科技创新体系建设的目标,同时提出了进一步关于开展创新思维与创新管理的思考方向。

关键词:技术创新;SWOT 战略分析;创新文化

1 背景分析和描述

酒钢始建于1958 年,本部烧结机总面积375 m2,其中两台130 m2 烧结机,一台115 m2 烧结机和一台265 m2烧结机,主体含铁原料以自产精矿为主,具备年生产高烧碱度烧结矿(R = ( 1. 80 ~ 1.90)倍)700 万t 的能力。

烧结工序成本占酒钢产品生产总成本的20%,直接使用80%的铁料资源,烟气排放量占总排放量的40%,工序能耗占流程总能耗的12.0%,围绕公司资源战略和低成本战略的需要,在烧结工序利用技术创新驱动节能减排、提高铁料资源利用价值最大化,降低铁前生产成本已刻不容缓。

本文通过过去几年烧结工序技术创新得与失,面对目标,结合现状,按照人、制度、文化、方向四个方面进行SWOT 分析,客观提出问题,深层剖析问题产生的根本原因,制定解决问题的思路和方法。

2 烧结工序技术创新SWOT 分析

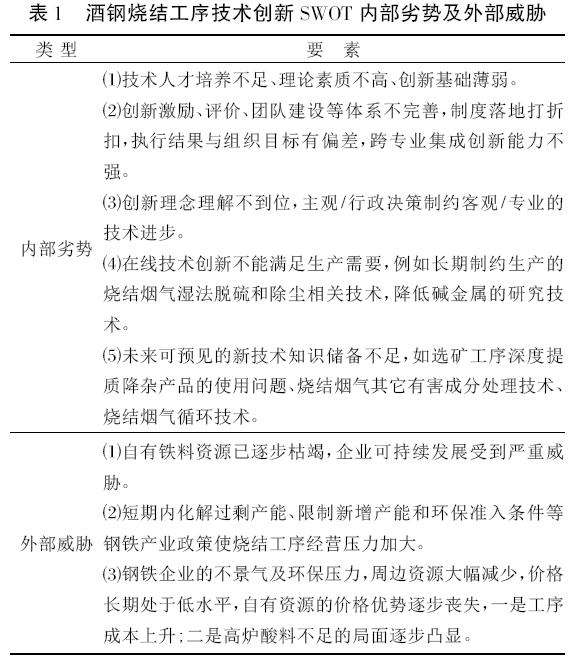

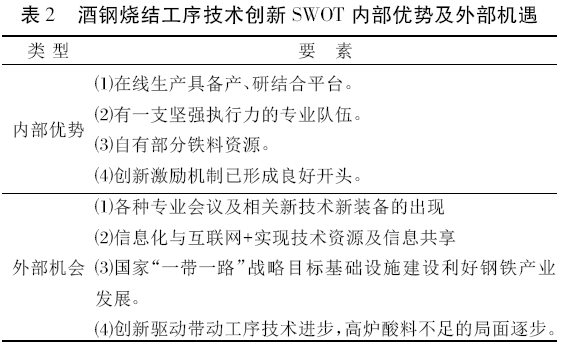

2.1 内部劣势( 表1、表2)

⑴技术人才培养不足、理论素质不高、创新所需人力知识储备缺乏。

工序专业技术人员平均年龄38 岁,中级职称以上占比不到30%,大学本科学历占比60%,过去8年,获得集团以上科技进步奖仅五项,全部为在线生产技术服务。

⑵科技创新制度体系不完善,制度落地与执行结果存在偏差。

①奖励机制侧重结果导向,项目实施过程中的指导和评价内容缺失;同时对离线基础研究项目重视不够、实质激励不足。

②项目执行过程中组员责、权不明,项目结果以“自然进步”代替“科技创新”,利益分配存在“搭顺风车”和“大锅饭”现象,压制了技术人员的创新积极性。

⑶在线技术创新深度不能满足生产需要,例如长期制约生产的烧结烟气湿法脱硫和除尘相关技术,降低碱金属的研究技术。

⑷未来可预见的新技术知识储备不足,如选矿工序深度提质降杂产品的使用问题、烧结烟气其它有害成分处理技术、烧结烟气循环技术。

2.2 外部威胁

⑴自有铁料资源已逐步枯竭。

⑵短期内化解过剩产能、限制新增产能和环保准入条件等钢铁产业政策使烧结工序经营压力加大。

⑶周边资源大幅减少,价格长期处于低水平,自有资源的价格优势逐步丧失,一是工序成本上升;二是高炉酸料不足的局面逐步凸显。

3 问题产生的原因分析

诸多问题产生的原因是多方面的,这里依据问题分类,按照人、制度、文化三个方面进行原因分析。

⑴创新体制变化快,缺乏可持续进步和发展的指导意见。

近些年经济高速发展,国家基础设施投资过热,钢铁产能严重过剩,如何通过技术创新扩大资源利用率和降低产品成本成为可持续发展的两项重要组织目标和短期愿景。对实现企业发展使命中对“以人为本”的个人价值观重视不够。

⑵专业人员的培养、教育及自我实现的缺失。

技术创新的核心是专业人员,人员是自我实现的成长过程符合马斯洛“需要层次理论”,现从生理、安全、社交、尊重和自我实现5 个层次分析专业技术人员存在主客观问题。

⑶缺乏持之以恒的“创新”文化和“包容”心态。

4 解决问题的方法与思路

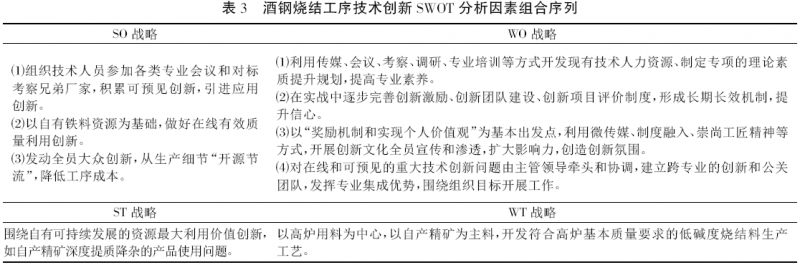

通过SWOT 模型分析优劣势、机会与威胁,构建技术创新战略SWOT 组合配对模型,具体内容见表3,总结从完善创新体系、培训与育人、创新文化建设、关键技术项目开展等几个方面进行总结。

⑴开展专业技术人才发展和培训战略,形成梯次团队,提高专业素养。

每年不定期派出技术人员参加专业会议、技术交流和考察,对有效信息要进行总结、汇报和集中学习,获取有价值信息进行重点交流;通过年度论文发表、专利技术、技术创新项目、合理化建议的四项实施内容作量化要求和评价。

⑵在实战中逐步完善创新激励、创新团队建设、创新项目评价制度,形成长期长效机制,提升信心。

将创新项目分离线研发类与在线技改类,制定对应的发展纲领和指导文件,增加基础研究项目的奖励措施,作为可持续发展的基石,提升长久信心。

⑶创建创新文化。

利用微传媒、制度融入等方式,在广大基层职工和专业人群中大力宣传和弘扬献言献策、群策群力、尊重知识、勇于竞争、鼓励创新等大众参与文化,扩大影响力,形成宽松、自由、和谐、对创新友好的社会文化氛围。

⑷“绿色、节能、高效、可持续”的引领技术。

①节能技术:烧结工序能耗占钢铁生产总能耗的12%,以能量流的流程优化理论为指导,提高烧结工序流程中的外排余能( 余热、余压、余气) 的利用效率,如高炉煤气预热炉废气热能利用技术,环冷机二段废气余热消除配料室生石灰消化除尘结垢技术等。

②低成本技术:以高炉炼铁最低成本为核心,研究烧结配矿对应的化学质量、物理质量、冶金性能及综合性能与高炉成本之间的关系,寻找满足高炉利益的配矿结构。

③超厚料层提质降耗技术:深入开展烧结基础理论,开展超厚料层技术研究和应用,料层蓄热占工序需求热量的40%,宝钢经实践检验,在保持烧结矿质量的情况下,固体燃耗下降5 kg /t 以上、利用系数提高增幅5%以上,可以适量使用“劣质矿”从而实现降低生产成本的目的。

④全精矿“高铁低硅”烧结技术。选矿使用自由铁矿资源开展提质降杂后的产品粒度由-200 目含量83.0%提高至-325 目90%以上,矿物黏度增加,TFe 含量上升3.0 个百分点,SiO2含量降低1.0个百分点,理论上将影响烧结工艺流程的顺行,综合料烧结性能将大大改变,“高铁低硅”的烧结性能研究和流程顺行方面的技术创新工作刻不容缓。

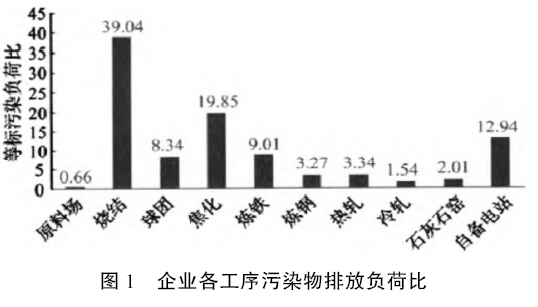

⑤烟气循环烧结技术。烧结工序总的污染是长流程钢铁生产中的最主要的废气污染源,排放的废气量占钢铁工业总废气量的40%以上( 图1),其中SO2、NOx、CO2的排放量分别约占钢铁工业总排放量的70%、48%、10%,烟尘排放约占钢铁工业的20%。

将烧结废气再次引至烧结料层表面,进行循环烧结,在保障生产指标不降低的情况下,可大幅减少烧结工艺生产的废气排放总量和污染物排放量,同时能够尽可能多的回收烟气余热,降低烧结生产能耗,因此采用烧结废气循环技术将是我国烧结机环保与节能降耗的主流研究方向。

5 结语

本文以烧结工序创新驱动引领发展为主题,开展系统SWOT 战略分析,从内部优势、劣势,外部威胁、机会四个方面总结问题,分析探究了各项问题产生的内、外部原因,通过战略搭配组合制定解决问题的思路和方法。

创新驱动发展的问题集中在人、制度和文化三个方面,具体到制约烧结工序技术创新的核心问题包括专业人才不够专、创新平台不够宽、创新理念理解不够透、在线关键技术不够钻、离线前沿技术研究不够深五个方面,以“人才不够专”为核心的问题最为尖锐;分析了造成上述问题的几个方面原因:顶层创新设计规划变化快、创新文化未形成等三个方面的原因;最后根据战略分析组合,制订了提高专业人才素养、完善创新体系、打造创新文化、突出关键技术研发的具体措施,其中专业人才的培养和突出关键技术的研发是当务之急,创新体系的建设需逐步完善,创新文化的建设持续开展,最终形成人、机、料、法、环的闭路发展模式。

让技术创新驱动工序发展服务炼铁是烧结行业的宗旨,如何着力提升“人”、完善体系搭建激励平台,创建创新文化,最终以实现个体的价值观促进创新任重而道远,这也是本文需要后续深入思考的关于创新思维与创新管理的问题。

参考文献:

[1] 周杨.国有钢铁企科技创新团队激励模式研究[D].武汉科技大学管理学院硕士论文,2012.05.

[2] 彭聪.企业文化创新对企业管理创新的影响[J].经营管理,2015,17.

[3] 秦德智,秦超,蒋成程.企业文化软实力与核心竞争力研究[J].科技进步与对策,2013(07).

[4] 李咸伟.宝钢烧结烟气综合治理技术和实践[J].第五届中国钢铁节能减排论坛,2014.06.

[5] 郑绥旭.换个思路治理烧结烟气[N].中国冶金报,2015(06).

[6] 李荔,胡刚,王明,等.广东高校科技创新能力SWOT 分析及发展策略选择[J].高教探索,2011(03).

[7] 朱刚,陈鹏,尹媛华.烧结新技术进展及应用[J].现代工业经济和信息化,2016(05).

[8] 姜涛,李光辉,郭宇峰,等.铁矿粉复合造块工艺[P].中国:CN2005 10032095.6,2007.

[9] 廉夏夏.支持技术创新的创新文化体系研究[D].昆明理工大学硕士论文,2013(04).

[10] 尹冰晶.云南某矿业企业GJM 分析及技术创新战略研究[J].昆明冶金高等专科学校学报,2016(04).

[11] 邵俊,孟君,桑蓉栎,等.论节能降耗型烧结工序的设计要点及发展趋势[J].中国冶金,2015(02).