陈涛

(中冶华天工程技术有限公司钢铁设计研究总院, 江苏南京210019)

摘要:基于传热学和有限元分析基本原理,通过ANSYS 有限元分析软件,对高炉炉身中上部两种铸铁冷却壁模型进行了稳态传热分析,并在相同工况下分别对两种冷却壁进行内侧、外侧、水管区截面温度场分布比较,为优化铸铁冷却壁在高炉设计中的合理配置,提高铸铁冷却壁使用性能提供了参考和依据。

关键词:高炉;铸铁冷却壁;温度场;总变形量;等效应力

高炉炉身中上部耐材的稳定是保持较理想高炉操作炉型的关键。该部位耐材在生产过程中,接受不规律高温煤气流冲刷的同时,入炉固体炉料对炉墙的摩擦碰撞作用也不容忽视,实际生产过程中该部位耐材的保护主要通过铸铁冷却壁水冷以降低耐材热面温度,降低热应力,达到延长耐材使用寿命的目的。因此,本文通过对高炉炉身中上部常用两种铸铁冷却壁进行稳态传热分析,得出相同工况下冷却壁热面温度场分布和在实际生产过程中的应用特点,为高炉设计过程优化冷却设备配置提供参考和依据。

1 铸铁冷却壁有限元分析建模

1.1 模型边界条件选择

本模型利用有限元分析工具进行稳态传热分析,各边界条件确定如下:

1)炉壳与空气对流传热。设炉壳外环境温度和冷却水平均温度为30 ℃,在炉壳与空气之间存在自然对流传热和辐射传热,本文采用综合传热系数hk来体现两种传热的作用。

hk=9.3+0.058Tk. (1)

式中:Tk 为炉壳外侧的表面温度,℃。

2)冷却水与无缝钢管内壁间的对流传热。

Hw=208+47.5v . (2)

式中:v 为冷却水的水速,m/s。

3)无缝钢管与铸铁壁体之间的间隙热阻。冷却水与铸铁壁体之间存在热阻分别为:冷却水与无缝钢管内表面之间对流热阻;水垢热阻;无缝钢管管壁导热热阻及表面防渗碳涂层热阻;水管防渗碳涂层与铸铁本体之间的间隙热阻。

本模型在计算过程考虑相同工况比较,即对该过程简化为:只考虑无缝钢管与铸铁本体之间的间隙热阻R。

R=δ/λ. (3)

式中:δ 为间隙厚度,m;λ 为间隙等效导热系数,W/(m2·℃)。

4)冷却壁镶砖与炉内对流传热。高炉生产过程中,冷却壁镶砖热面煤气流温度分布并不均匀,镶砖与煤气间传热系数也随着煤气温度变化而变化。

本模型假设炉内煤气流温度1 200 ℃,镶砖与煤气流换热系数hg=232 W/(m2·℃)。

5)使用工况选定。结合生产现场实际情况,采用相同的模型简化方法建立冷却壁实体模型,工艺条件均为:选取炉身中上部球墨铸铁镶砖冷却壁,高炉煤气温度1 200 ℃,冷却水速为2 m/s,冷却壁壁体热面镶砖厚度为150 mm。

因本次建模是为了在同等工况下比较两种不同冷却结构的冷却壁温度场分布、总变形量、等效应力分布情况,为在高炉长寿设计工作中优化冷却壁配置和选型提供参考依据,在不影响这一初衷的前提下进一步将模型侧面、顶面及底面边界条件以绝热条件处理。

1.2 建立模型

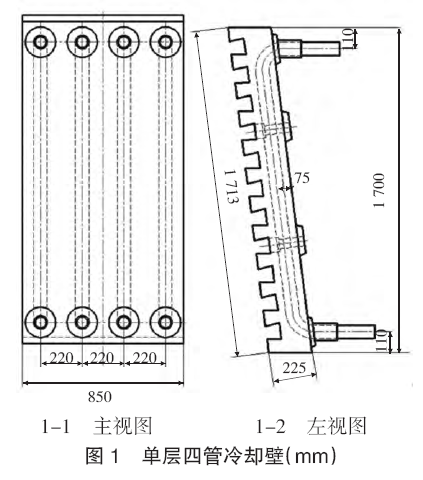

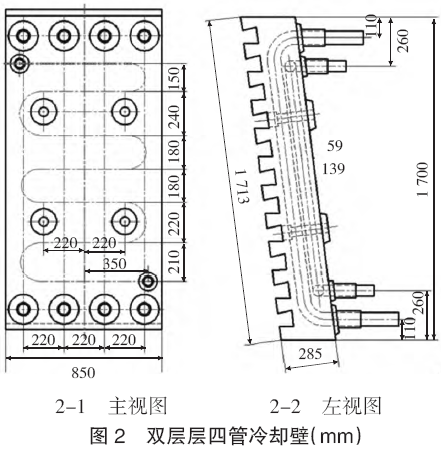

以国内某高炉炉身中上部“四进四出型”球墨铸铁冷却壁为例,本文通过在原壁体厚度225 mm 的基础上增加至285 mm,并在该冷却壁冷面侧增加蛇形管以强化冷却,优化工况下温度场分布,以延长炉身中上部冷却壁使用寿命。传统“四进四出型”球墨铸铁冷却壁为与改进型区别,在此命名为单层四管冷却壁如下页图1 示,改进型球墨铸铁冷却壁及其具体尺寸在此命名为双层水管冷却壁,具体尺寸详见图2 所示。

结合图1 和图2 所示具体铸铁冷却壁几何尺寸,经过利用专业传热分析方法有限元分析软件在1.1 中定义的边界条件基础上,本文建立简化后的单层四管水冷冷却壁和双层四管水冷冷却壁仿真模型作为分析基础。

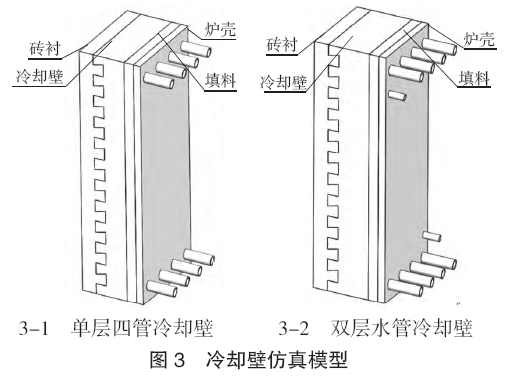

建立三维仿真模型如图3 所示,由冷却壁冷水进水管侧始依次为下侧冷水进水管、上侧热水出水管、高炉炉壳、炉壳与冷却壁壁体之间的密封用耐火填料、冷却壁壁体、冷却壁壁体热面隔热用镶砖。高炉实际生产中该水冷系统的主要作用是通过水冷冷却壁降低热面镶砖温度,以减少该镶砖内部热应力,以达到延长镶砖使用寿命的目的。

炉身中上部处于高炉冶炼过程炉料干区,在经

受高炉高温煤气流不规律冲刷的同时,来自于焦炭、矿石等固态炉料对炉墙的磨损也不容忽视,故球墨结合图1 和图2 所示具体铸铁冷却壁几何尺寸,经过利用专业传热分析方法有限元分析软件在1.1 中定义的边界条件基础上,本文建立简化后的单层四管水冷冷却壁和双层四管水冷冷却壁仿真模型作为分析基础。

建立三维仿真模型如图3 所示,由冷却壁冷水进水管侧始依次为下侧冷水进水管、上侧热水出水管、高炉炉壳、炉壳与冷却壁壁体之间的密封用耐火填料、冷却壁壁体、冷却壁壁体热面隔热用镶砖。高炉实际生产中该水冷系统的主要作用是通过水冷冷却壁降低热面镶砖温度,以减少该镶砖内部热应力,以达到延长镶砖使用寿命的目的。

炉身中上部处于高炉冶炼过程炉料干区,在经受高炉高温煤气流不规律冲刷的同时,来自于焦炭、矿石等固态炉料对炉墙的磨损也不容忽视,故球墨铸铁冷却壁热面通过增设燕尾槽以固定耐火砖达到减少炉内高温煤气及固态炉料与冷却壁的直接接触,另一方面冷却壁通过及时带走耐火镶砖的热量以降低耐火镶砖的工况温度,延长耐火镶砖(砖衬)使用寿命,两者相互促进达到高炉长寿的目的。

2 球墨铸铁冷却壁模型数值模拟

2.1 温度场数值模拟

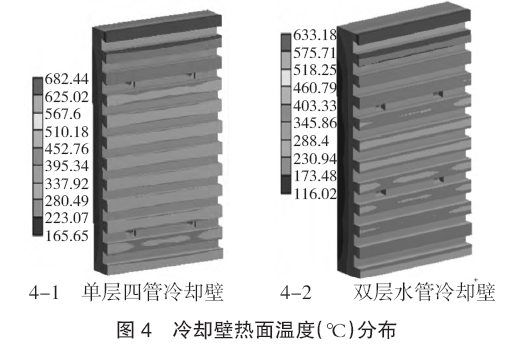

本模型在球墨铸铁冷却壁侧面、顶面及底面采用绝热条件的基础上,选取炉身中上部运行工况条件为:高炉煤气温度1 200 ℃,冷却水速为2 m/s,冷却壁壁体热面镶砖150 mm,分别对球墨铸铁冷却壁模型内侧、外侧、冷却壁内通过水管的纵向截面进行温度场分析,如图4、图5 及下页图6 所示。

图4 将单层四管冷却壁和改进后双层水管冷却壁的内侧,生产方习惯称作的冷却壁热面进行温度场分析,图4-1 所示温度区间为165.65~682.44 ℃,改进后的双层水管冷却壁4-2 所示温度区间为116.02~633.18 ℃,整体温度场区间较改进前降低50 ℃,且燕尾槽位置温度梯度明显较4-1 要大,即使高炉炉墙内侧镶砖表面温度同样水平,随着越靠近燕尾槽根部温度下降也越快,对延长镶砖寿命较为有利。

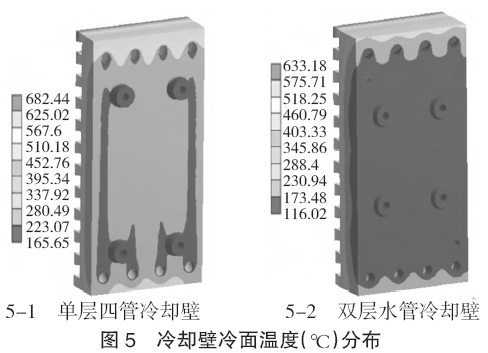

图5 将单层四管冷却壁和双层水管冷却壁外侧面,生产方习惯称作的冷却壁冷面进行温度场分析,温度区间可以看出5-2 仍较5-1 整体低50 ℃,且5-2 低温区分布较5-1 更均匀,对延长球墨铸铁冷却壁壁体寿命极其有利。

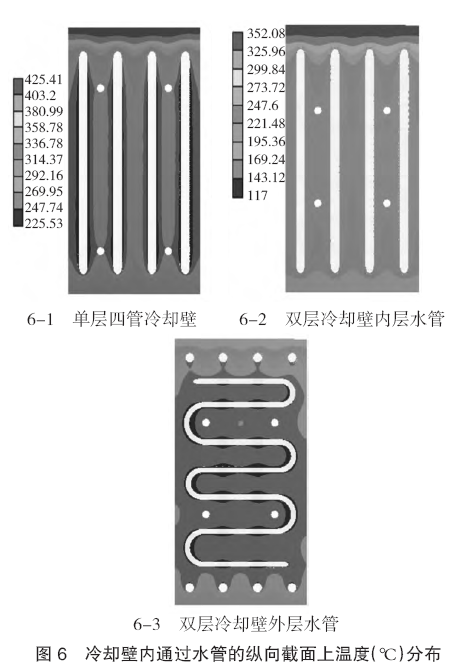

图6 将单层四管冷却壁和双层冷却壁内侧水管的纵向截面温度进行模拟比较,由于双层冷却壁存在两层截面,从两个截面温度整体看,足以表明及温度梯度较单层的大,从另一个层面讲,双层冷却壁由于温度梯度大而导热能力更强,能够将热面吸收的热量更及时带走。

综上分析得出工程实践中的意义:炉容越大或者炉身中上部热负荷波动越频繁的高炉使用双层水管冷却壁的意义也较大,能够有效延长该部位冷却壁使用寿命;相反炉容相对小或者炉身中上部热负荷较为稳定的高炉应用单层四管冷却壁就足够了,能够一定程度降低工程建设及运营成本。

2.2 总变形及等效应力数值模拟

本小节在对球墨铸铁冷却壁温度场模拟的基础上,对高炉中上部冷却设备及炉型结构的稳定性进一步通过总变形及等效应力分析加以研究。

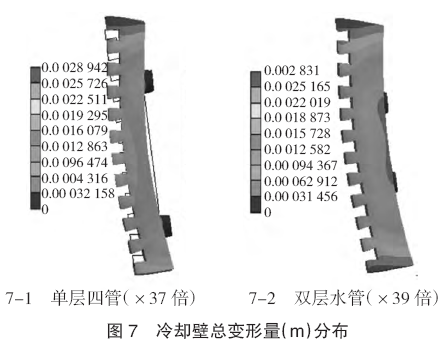

图7 所示为单层四管冷却壁和双层水管冷却壁在稳态传热模型条件下,总变形量进行分析比较,7-2 变形量集中在上下两端,且最大变形量为2.831 mm,由于两端属于非刚性连接,上下层壁体之间有30 mm 的不定性耐火填料,可以充分吸收该变形量,炉型稳定性较强,中间大面积区域变形量1 mm 左右,基本可以忽略不计。而7-1 所示变形量很不均匀,易造成镶砖脱落,对保持设计炉型不利,易造成边缘煤气流控制不稳。

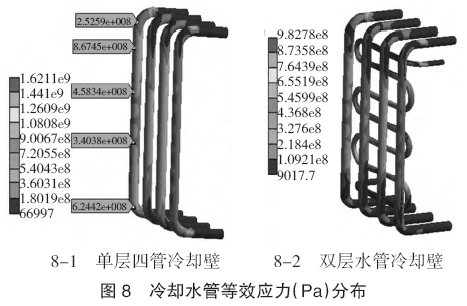

图8 所示为单层四管冷却壁和双层水管冷却壁在稳态传热简化模型条件下,对两种方式冷却壁等效应力进行的分析,从两种冷却壁温度范围来看,双层水管冷却壁热应力整体要小一些,且双层水管冷却壁热应力的应力梯度也较大。因此,双层水管冷却壁整体使用寿命应该较单层四管冷却壁长一些。

结合冷却壁总变形量和等效应力分布可得出工程实践中的意义在于双层水管冷却壁的抗变形能力、导热能力较强,在炉身中上部冷却器配置方面,在高炉操作顺行较高的企业,使用改进后的双层水管冷却壁可适当降低配置位置,替代部分铸铜冷却壁或者铜冷却板,以降低投资成本。

3 结论

1)炉容越大或者炉身中上部热负荷波动越频繁的高炉使用双层水管冷却壁的意义也较大。

2)炉容相对小或者炉身中上部热负荷较为稳定的高炉应用单层四管冷却壁就足够了,能够一定程度降低工程建设及运营成本。

3)双层水管冷却壁的抗变形能力、导热能力较强,在炉身中上部冷却器配置方面,在高炉操作顺行较高的企业,有替代部分铸铜冷却壁或者铜冷却板的可能,以降低投资成本。

参考文献

[1] 张寿荣.延长高炉寿命是系统工程高炉长寿技术是综合技术[J].炼铁,2000,19(1):1-4.

[2] 石琳.长寿高炉铸铜和铸铁冷却壁研究[D].北京:北京科技大学,2001.

[3] 温宏权,李山青,冯莲芹,等.高炉冷却壁的稳态传热计算[J].宝钢技术,2001(2):13.