贺亚龙, 关会远, 樊文育

(河钢集团邯钢公司三炼钢厂, 河北邯郸056015)

摘要:受冬季环保限产影响铁产量不足,邯钢要求增加入炉废钢量,降低铁水消耗,来达到增加钢产量的目的。并通过向转炉内加入焦炭提温剂,来补充热量不足带来的各种弊端,保证转炉正常运行。

关键词:转炉;焦炭;热平衡;废钢比;铁耗

受环保限产影响,(河钢集团邯钢公司全文简称邯钢)铁水产出受到限制,铁水产量降低40%左右,钢后系统增产受到关注。增加废钢配吃,降低铁水消耗成为增钢的手段。热平衡作为转炉炼钢的重要理论基础,它代表了炼钢过程中的热量来源和支出之间的平衡关系。废钢比增加,造成炼钢过程中热量支出增多,铁水比降低,减少了热量来源。于是转炉通过增加提温剂焦炭来弥补冶炼过程热量不足的现象。

1 生产现状

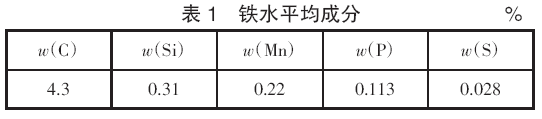

邯钢三炼钢厂目前有顶底复吹转炉4 座,受环保限产影响,转炉冶炼按照“四吹二”吹炼模式进行组织生产。当前铁水供应方式主要按照“一罐到底”工艺执行,装入量保证在(126±2)t。平均铁水温度在1 310 ℃左右。铁水成分相对比较稳定(见表1)。

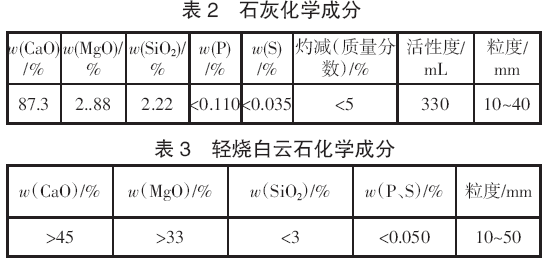

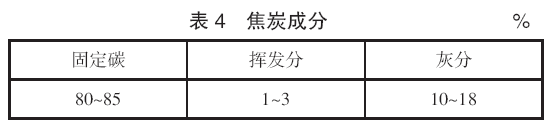

当前转炉冶炼使用的散装材料主要是石灰、轻烧白云石、,烧结矿、焦炭,化学成分相对比较稳定。成分见表2、表3、表4。

2 提温剂发热机理及用量

2.1 焦炭提温剂增加热量的机理

炼钢熔池反应是在氧化性气氛下进行的,加入焦炭后,焦炭与熔池中的氧气发生化学反应,产生热效应[1]。

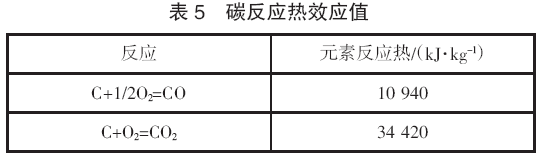

热化学反应式为:C+1/2O2=CO (1)

C+O2=CO2 (2)

熔池中90%的碳氧化生成CO,10%的碳氧化生成CO2。焦炭参与化学反应生成热量,为熔池提温,弥补废钢加入量大造成的热量不平衡问题。熔池碳反应放热值可参考表5[2]。

实践经验表明加入1 t 焦炭可使熔池升温30~40℃[3],说明冶炼中焦炭对熔池提温有明显的效果,可有效地弥补废钢增加带来的热量不平衡的现象。

2.2 焦炭加入量影响因素

炼钢过程中变量较多,铁水成分、铁水温度、铁水废钢配比、废钢组成、焦炭加入时机、留渣量等因素都会影响焦炭使用量。

1)铁水成分。铁水成分代表了铁水化学热的多少,化学热占热量收入的45%左右。铁水中的C、Si、Mn、P 都是发热元素。高炉生产中,铁水中的C、Mn、P 的含量波动不大,温度控制要特别注意铁水中的Si 含量。

2)铁水温度代表了铁水的物理热,物理热占热量来源的52%左右。铁水温度高,可适当减少焦炭加入量。

3)铁水废钢比对焦炭使用量影响很大,铁水多、废钢少可减少焦炭使用量。但操作中应尽量将铁水加到合适的量,保证降低铁水消耗。

4)入炉废钢组成中如果铁块使用量大,可减少焦炭用量。压块比例高,可适当增加焦炭用量。

5)焦炭加入时机对热量增加影响很大,冶炼前期加入,焦炭有足够的时间燃烧,发出的热量多;中后期加入,由于燃烧时间短或来不及燃烧造成发热量降低。

6)留渣量的多少直接影响着发热及焦炭的用量。渣量少,吸收的热量就少,相对可降低焦炭用量

2.3 焦炭参考加入量及冶炼实践数据

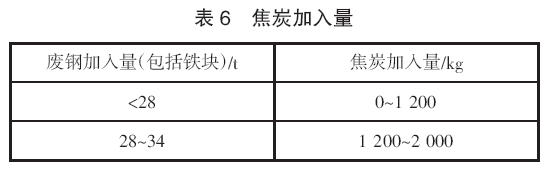

焦炭加入量是一个变量,主要是根据废钢的加入量来调整入炉焦炭量,来达到降铁耗增钢的目的。吹炼过程中根据实际情况作出调整。焦炭参考加入量见表6。

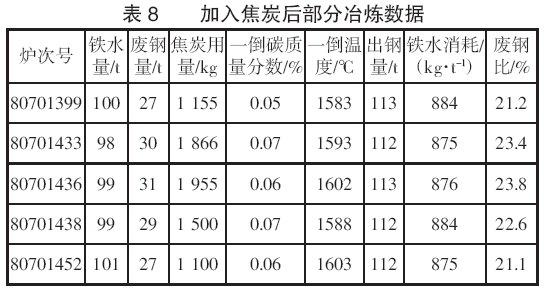

通过2017 年四季度提温剂使用,以低碳钢冶炼为例,固定1 号转炉作为数据收集源(数据经过删选,铁水成分、温度、渣料量、废钢组成基本接近)。分为加焦炭前和加焦炭后对熔池温度、铁水消耗、废钢量的影响。数据见表7 和表8。

3 实践效果

1)通过操作实践,合理控制焦炭加入量,热量平衡能够达到冶炼要求,保证冶炼过程平稳顺行,减少了异常炉次的发生,钢水质量得到保证。

2)加入焦炭能够增加废钢用量,减少铁水消耗。废钢入炉量从之前的11.8%提高到现在的24.3%,铁水消耗从之前的988 kg/t 降到870 kg/t 左右,缓解了邯钢铁水不足的现象,同时增加了钢产量,提高了效益。

3)焦炭参与冶炼过程,由于氧气要与焦炭发生反应,使吹炼时间增加,平均增加吹炼时间在173 s左右,延长了冶炼周期。

4) 焦炭加入后使得钢水中的硫含量有所增加。由于后续钢水经过精炼处理,对钢水质量基本没有影响。

5)由于焦炭加入导致吹炼过程溢渣严重,终点倒炉炉渣比较泡,大大延长了辅助时间,冶炼周期延长,降低了生产效率。这一点在生产实践中还要进一步总结经验,降低加入焦炭后的不良影响。

4 结语

邯钢三炼钢厂通过在转炉冶炼中加入焦炭提温剂,有针对性的对影响废钢加入量的因素进行优化,优化过程冶炼操作,使得铁耗降到了比较低的水平,在不增加铁水的情况下,钢产量增加,带来很大的经济效益。生产实践表明,加入焦炭提温剂对降铁耗是可行的。

参考文献

[1] 王新华.转炉加焦炭钢缓解炼钢铁水不足的矛盾[J].莱钢科技,1990(1):55-58.

[2] 李建朝,齐素慈.转炉炼钢生产[M].北京:化学工业出版社,2011.

[3] 王建.炼钢转炉使用类石墨提温剂试验研究[J].钢铁钒钛,2000(3):69-71.