陈晓军,郭先燊,张杰,侯健

( 邯郸钢铁集团有限责任公司,河北邯郸056003)

摘要: 对邯钢8 号高炉环保标准的提升后应对外围变化时采取的措施进行了总结。目前环保高标准已成了炼铁新常态,它对高炉生产的影响主要有: 外围原燃料供应紧张、成分波动,经常性限产、休风,交通物流经常受阻等。8号高炉通过新建直过皮带、建立原燃料及有害元素监督预警机制,上部改进布料制度,中下部优化参数控制,建立高炉快速休复风体系,改善炉前出铁等措施,实现了高炉的长期稳定生产。

关键字: 大型高炉; 环保; 生产实践

1 引言

邯钢8 号高炉有效容积3 200 m3,于2009 年7月建成投产。开炉后炉况出现几次小的波动,尤其是2016 年铜冷却壁大面积破损后波动近3 个月,其它时间整体顺行。2016 年,邯钢开始深入推进环保炼铁、绿色炼铁,环保高标准成了高炉生产新常态。新常态后高炉生产遇到了焦炉、烧结机等上游原燃料生产秩序被打乱,导致的产品质量下降; 混匀料、外进焦、球团等供应紧张、品种多变,经常低料位; 各种含铁废料外销改内部消化,有害元素富集; 炉前铁口全密封后设备点检困难、故障率升高、铁水来风率下降; 高炉经常无计划休减风等新问题,给炉内操作带来一定的困难。高炉立足现有条件通过外部改善原燃料与设备条件、内部优化高炉操作,适应了新变化,保持了高炉长期稳定生产的局面。

2 原燃料管理

2.1 新建直供皮带

环保新常态后,邯钢全年都进行了限产减排,经常性无计划停烧结机,特别是进入供暖期后( 11 月15 日至次年3 月15 日) ,邯钢限产达50%。炼铁部的三台烧结机长期只能轮开一台,且以环保效果最好的三烧的烧结机为主。但三烧料设计时料主供2000 高炉,改供8 号高炉后,需要倒用复杂的皮带流程,将烧结矿长距离输送到筒仓里,再通过筒仓长距离倒运回到8 号高炉料仓。由于长距离输送,不但动力成本升高,还导致烧结矿摔打严重,粒度变小; 同时,筒仓容积达6 000 m3,烧结矿过筒仓后,与仓内的其它残余料混合,导致混料。就算腾空筒仓,筒仓壁上仍然会有大量存料,导致入炉料成分与质量不受控。为避免以上不足,邯钢新建了一条三烧烧结矿直供8 号高炉料仓的皮带,输送距离不到原来的四分之一,有效解决了输送过程摔打、频繁混料的问题。改造后槽下烧结矿筛后<10 mm 小粒度占比从28.9%下降到25.2%左右,<5 mm 烧结矿粉末比例从0.9%下降到0.5%。

2.2 建立原燃料监督、预警机制

新环保常态后,供应高炉原燃料的上游单位,生产不稳定,产量与质量下降; 混匀料品种多变,焦炭、球团等供应紧张、经常低料位等。

⑴2017 年焦化厂4#焦炉拆除,其它焦炉也经常无计划延长结焦时间,甚至闷炉,导致8 号高炉焦炭结构中质量最好的自产干焦配比从100%降低到54%。

⑵烧结机经常无计划停车、限产,高炉经常低料位、配落地料; 混匀料单品种短缺,烧结矿成分波动大,质量不稳定; 为应对烧结矿不足,供暖期二元矿碱度被迫由正常1.85 提高到2.1~2.3。根据8 号高炉经验,三烧烧结矿碱度1.85 时,强度和粒度最好,提高碱度后质量下降。

⑶为避免扬尘,存放在料场的各种澳矿、外购干焦、回倒烧结矿、球团等,均需不间断的在料面上打水,严重影响筛分与水分。

针对原燃料质量的波动,高炉通过延伸管理、建立槽下筛分制度、筒仓料位监控制度与优化炉料结构,实现现有条件下原燃料最佳配置。

⑴对上游原燃料单位延伸管理。专门抽调一名高炉工长负责延伸管理,不间断的在上游的焦化厂、烧结机、料场等原燃料单位进行生产情况一线沟通、监督、抽查。同时,每天对所有入炉原燃料的粒度、焦炭水分与强度抽查统计并汇报高炉。确保高炉操作者对原燃料质量变化心中有数。

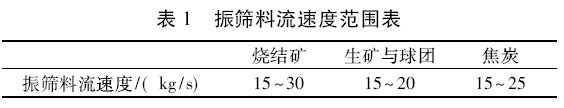

⑵建立槽.3 c382.0下筛分制度。制定了详细的筛网清理制度,确保筛网干净。量化振筛给料速度,根据槽下振动筛能力,制定了各种原燃料的筛分速度控制标准,在不影响上料的同时,确保筛净入炉料中的粉末( 表1) 。

⑶建立筒仓料位监控制度。新常态后高炉经常配吃筒仓缓仓料,为避免料仓内原燃料长期存放与料位太低,制定了筒仓料位监控制度。要求工长每两个小时监测一次筒仓料位与原燃料品种并记录台账。要求筒仓料位不能低于2 /3,烧结矿存放时间小于15 天,高炉避免低料位的同时能精确掌握所配吃的缓仓料生产日期、成分等参数。

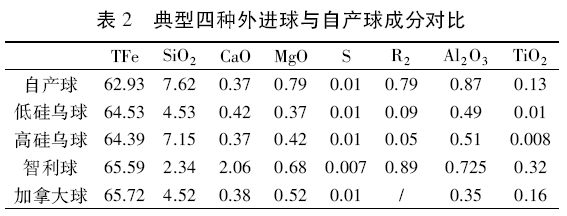

⑷优化铁料结构。在公司的支持下8 号高炉先后配吃了成分与性能较好的澳球、乌克兰球、智利球、加拿大球( 表2) ,进一步改善了铁料结构,熟料比提高到85% 左右,入炉品位由57. 8% 提高到58.8%左右。

⑸优化焦炭结构。2017 年自产干焦产量下降后,干焦配比不足60%,9 月-10 月最低只有45%左右,不足部分配吃质量较差的外进湿焦。为提高焦炭质量,8 号高炉引进了外厂干焦,干焦配比提高到75%左右,有效改善了焦结构。

3 有害元素的控制

新环保常态后高炉除尘灰、瓦斯灰、烧结机头灰等冶金废料由部分外销改成全部内部消化,全加入烧结矿的混匀料中或者烧结矿配料中,导致烧结矿钾、钠、锌、铅等有害元素升高,在高炉内循环富集。大量有害元素会导致炉墙结厚、原燃料粉化、强度下降、炉缸侵蚀,最终影响高炉炉况与寿命。8 号高炉主要从原燃料源头控制与高炉操作应对来减少有害元素富集危害。

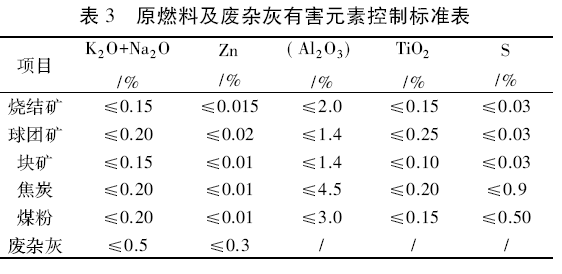

⑴严控各种有害元素入炉量。首先,建立烧结矿的冶金废料配料台账,通过台账的跟踪监测,及时纠正了烧结机头灰、高炉炉前除尘在三烧配料中每天集中配吃的方法,改成按固定比例配吃,避免冶金废料配料不均导致的炉料有害元素短时间激增与质量波动。其次,对高炉等所有原燃料的有害元素负荷按表3 标准严格控制。其中,烧结矿、球团、焦炭主要是通过优化混匀配料来控制,其它料通过完善的成分分析来控制。

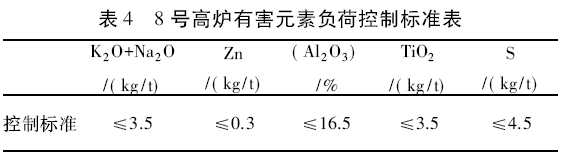

⑵跟踪高炉有害元素富集情况。高炉每周一定时、定量取重力灰与瓦斯灰做有害元素分析,初步排查有害元素富集情况。每月1 日由公司组织炼铁部与技术中心等单位对所有入炉原燃料、重力灰、瓦斯灰、炉渣做有害元素全分析。根据各种有害元素成分,计算高炉排碱率、排锌率,准确掌握高炉实际有害元素负荷与富集情况。同时将有害元素实际负荷与表4 控制标准表比较,超标时启动应对机制。措施包括降低原燃料入炉有害元素含量、调整炉料配比、降低炉渣碱度、提高MgO 含量等。对锌超标的情况,高炉还应配合上部料制调整疏导边中气流、提高顶温等措施,实现有害元素在炉内负荷可控。

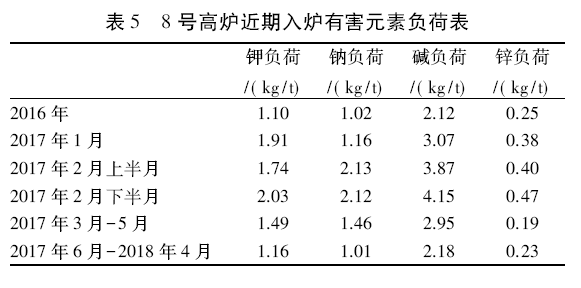

如表5 所示,8 号高炉入炉有害元素负荷基本控制在厂内标准内。2017 年2 月由于混匀料单品种短缺,高炉钾、钠、锌的入炉有害元素负荷短时间超标,其中锌负荷超过0. 47 kg /t、碱负荷超过4.1 kg /t。8 号高炉紧急启动应急措施,对于碱负荷超标,采取减少混匀料中的冶金废料与高碱粉配比,优化了原燃料结构; 下调炉渣碱度0.3 到1.22 左右,实现锌、碱负荷回归0.2 kg /t、碱负荷达2.0 kg /t 的正常水平。对于锌超标除了前面的措施外,根据锌熔点低,可通过炉顶煤气灰排出的特点,料制上采取了两头焦料制疏导边中气流,提高顶温到160 ℃以上,减少炉内锌富集,保证了炉况平稳过渡。

4 布料制度调整

环保新常态后,高炉需要根据环保应急要求进行限产与全产,强化水平变化较大。高炉通过不断摸索总结出一套在不同强化与外围条件阶段的上部料制调整应对措施。

⑴两头焦布料模型。2017 年3 月小修前,高炉限产多,加上铜冷却壁大量破损( 小修前破损冷却壁占总数的58%) ,料制强调稳边缘发展中心,保安全顺行,以![]() 两头焦料制为主。该料制虽然煤气利用率稍有下降,但气流通畅且边缘稳定,顺行好,且稳定的边缘气流可以减少炉皮发红现象,保证高炉安全生产。

两头焦料制为主。该料制虽然煤气利用率稍有下降,但气流通畅且边缘稳定,顺行好,且稳定的边缘气流可以减少炉皮发红现象,保证高炉安全生产。

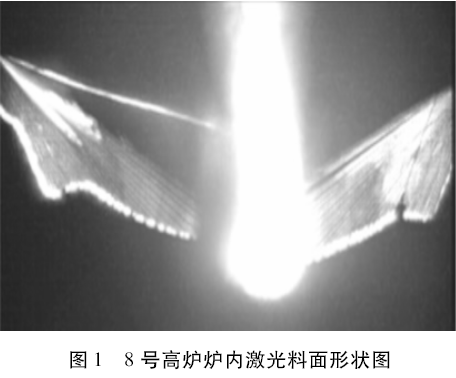

⑵平台+漏斗布料模型。2017 年4 月开始,高炉限产减少,且通过小修更换了坏铜冷却壁,炉型趋于规则,下部渣皮稳定性改善。开炉达产后对料制进行了改进,前期采用![]() 料制。该料制平台宽十字测温边缘温度低、边缘不足; 中心窄,气流过强,属于单股中心气流发布。通过炉顶激光料面形状在线测量: 中心下料过快,放矿后中心气流容易堵塞。4 月中旬开始将焦圈外挪,增加边缘布焦比例,疏导边缘; 同时兼顾中心,减少矿石的平台宽度,增大漏斗面积,减少漏斗斜坡的角度,减弱布料时矿石的滚动。经过多次优化,逐渐过渡到

料制。该料制平台宽十字测温边缘温度低、边缘不足; 中心窄,气流过强,属于单股中心气流发布。通过炉顶激光料面形状在线测量: 中心下料过快,放矿后中心气流容易堵塞。4 月中旬开始将焦圈外挪,增加边缘布焦比例,疏导边缘; 同时兼顾中心,减少矿石的平台宽度,增大漏斗面积,减少漏斗斜坡的角度,减弱布料时矿石的滚动。经过多次优化,逐渐过渡到![]() 的布料模型。该料制在原燃料条件较好时,压量关系平稳,煤气利用好。调整后,压差下降9 kPa 左右,煤气利用率升高52%左右。

的布料模型。该料制在原燃料条件较好时,压量关系平稳,煤气利用好。调整后,压差下降9 kPa 左右,煤气利用率升高52%左右。

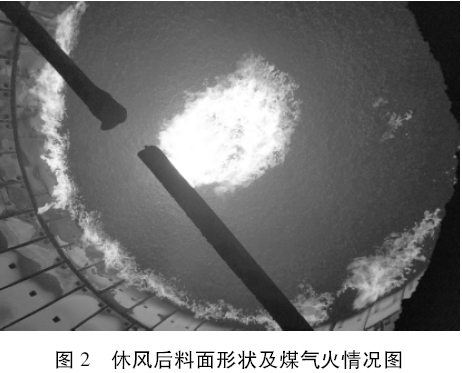

⑶平台+漏斗+中心焦布料模型。2017 年7、8月份开始高炉强化煤比,从130 kg /t 提高到150kg /t左右,加上外围原燃料质量变差,炉内压量关系趋紧张。高炉再次将料制调整为![]() 2.8,逐渐缩小中心焦的角度,保证中心气流; 减少外圈矿,料面平台往中心走,适度开放边缘,缓解了紧张的压量关系。如图1、图2 所示调整后平台距离炉墙有0.5 m 左右,除了中心有较旺盛的火苗外,边缘也有一圈火苗。形成了边缘与中心双通道,特别是边缘面积大,边缘打开后能接受大风量,对较差原燃料有很强的适应能力,能有效提高高炉强化水平,为高炉增产增煤奠定基础。

2.8,逐渐缩小中心焦的角度,保证中心气流; 减少外圈矿,料面平台往中心走,适度开放边缘,缓解了紧张的压量关系。如图1、图2 所示调整后平台距离炉墙有0.5 m 左右,除了中心有较旺盛的火苗外,边缘也有一圈火苗。形成了边缘与中心双通道,特别是边缘面积大,边缘打开后能接受大风量,对较差原燃料有很强的适应能力,能有效提高高炉强化水平,为高炉增产增煤奠定基础。

5 中部炉型控制

中下部炉型控制要使炉墙既不发生大量黏结,又无过快侵蚀为标准。保证中心气流旺盛,为高炉顺行提供了合适的炉型基础。通过摸索总结,制订了高炉中部各层冷却壁温度与水温差控制标准表。针对炉型上部气流的难监控问题,新增了炉喉下沿深电偶。传统炉喉电偶安装在钢砖砖母体内,受到钢砖本身温度影响太大,不能准确、快速反应出炉内各方向气流的变化。8 号高炉通过改进在炉喉缸砖下沿的炉皮上均匀开孔,新增了电偶8 根,每个电偶深度与钢砖内表面平齐,实现电偶与炉内煤气流直接接触,实现准确及时监控炉内气流目标。新电偶使用效果良好,温度非常灵敏,和普通冷却壁电偶10 ℃左右的波动区间相比,新电偶波动区间达400 ℃,波动范围达200 ~ 700 ℃,能快速反应炉内气流变化。新电偶现已成了高炉判断边缘气流是否强盛、是否均匀的重要参数。

6 休复风体系完善

环保新常态下,高炉休风明显增多。高炉休复风的炉况恢复技术要求高,处理不当会严重影响高炉的正常恢复进程。8 号高炉通过长期实践总结与改进,逐渐形成了一套适合本高炉的休风操作体系。

⑴在休风前一天就逐渐调整炉况,实现休风前8 h 铁水物理热1 515 ℃左右的正常水平,[Si]控制在0.40±0.5%; R2低于高炉日常操控标准0.02。

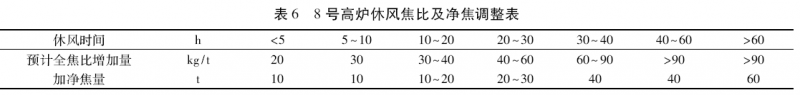

⑵休风焦比调整。高焦比料加入时间要确保休风时到软融带以下,送风后首次铁时到达风口位置,第二次铁时能有效提高铁水温度。在增加焦比的同时,要集中加入适量净焦以补充休风时的热量损失,10 t 以内一次性加入。超过10 t 可以分成两次加入,首次净焦加入时间在变高焦比料后1 h,第二次加净焦再间隔1 h。表6 是8 号高炉以90 t 为基准加净焦情况表,矿批如果调整,净焦同比例增减即可; 全焦比增加量在休风前煤比<130 kg 时焦比增加取中下限焦比,煤比≥130 kg 取上限焦比。

⑶碱度调整。8 号高炉长期炉渣碱度控制较高,二元碱度1.23 ~ 1.28。为避免高碱度影响复风后渣铁流动性,休风前8 h 就要下调炉渣碱度0.03左右,并在每次加净焦后按每10 t 净焦加1 t 矽石的标准集中加入,没有矽石时可以用球换烧结矿代替。

⑷休、减风程序。为提高休风效率,高炉制定了休风标准化操作步骤。共分15 步,每步都有对应的出铁、上料振料腾仓与减风直至休风的标准,按照步骤工长可以在32 min 内快速休风,避免减风时间太长导致低温、深料线等不足。

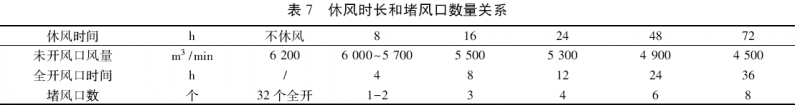

⑸堵风口操作。高炉根据长期经验总结确定了风量和堵风口数量对应关系,见表7。

7 出铁操作改进

环保新常态后,8 号高炉首先对炉前铁口区进行全面密封,大幅提高了除尘能力,确保每次可以来风堵口而不会污染环境。针对铁口密封后开口机、泥炮等设备被遮盖,故障不易发现的问题,修改点检标准。设备点检周期由每班点检两次,改成每次铁点检两次。同时改进炉前操作。其一是改进倒场操作,通过每次倒场使用新铁口前提前开口一次,并在铁水刚刚流出瞬间用泥炮打入新泥,置换铁口通道炮泥,提前创建泥包,实现倒场后首次开口时铁口稳定出铁,快速提升铁口深度,恢复正常出铁能力。其二是开发一键堵口程序,将每次堵口时遥控器发射的一系列操作信号,提前固定到炉前微机中,实现堵口不用遥控器,只要启动微机堵口程序就能实现用电脑“一键”自动堵口,降低了工作强度,提高了堵口效果。

8 应用效果

通过系列措施,新环保常态后邯钢8 号高炉炉况仍然保持了长期稳定顺行的生产局面。最近的2018 年4 月前取暖期高炉环保限产时,产量及时退守,其它指标保持较好; 4 月后环保限产解除,高炉快速对所有指标强化,各指标快速恢复,达到历史最好水平( 4 月主要经济指标见表8) 。

9 结语

⑴随着社会的不断进步,环保炼铁、绿色炼铁已经成了行业的共同追求,如何在新环保常态下实现高炉高效稳定生产是我们的新课题。

⑵原燃料与冶金废料的有效管理、有害金属持续跟踪监控,能最大程度的减少外围原燃料波动对炉况的干扰。

⑶铁口前环保设备改造升级,是减少炉前出铁污染顾虑、提高渣铁出净率,改善出铁效果的有效途径。

⑷炉内操作尤其是异常情况操作的进步,能最大程度的减少外围波动对炉况的影响,实现炉况长期稳定顺行与指标最优化。