赵洪雨,孙连生,张凡敏,陈艳辉

( 山东钢铁股份有限公司莱芜分公司炼铁厂,山东莱芜271104)

摘要: 莱芜分公司炼铁厂3 座1 000 m3高炉生产通过采取加强原燃料管理、调整送风制度和优化炉前出铁组织等措施,逐步提高了顶压使用水平,从而提高了生铁的产量和质量,同时吨铁发电量有了明显提高,燃料比有了大幅度降低,取得了显著的经济效益。

关键词: 高炉; 顶压; 送风制度

1 引言

国内钢铁市场阶段性低迷,降低生产成本是目前提高钢铁企业市场竞争力的重要手段。一方面高炉要提高产量,降低固定费用消耗,另一方面要降低吨铁的原燃料消耗。提高产量就需要增加风量,近几年随着原燃料条件变化,高炉操作也发生了一些改变,风口的进风面积逐步缩小,但风速、动能提高,高炉稳定性变差。同时,高炉燃耗也没达到较好的水平。在综合研究国内同类型高炉操作特点的基础上,莱芜分公司炼铁厂决定通过提高顶压来改善高炉操作。

2 现状调查分析

2.1 设备现状

2.1.1 高炉实现高压操作需要具备的设备条件

一是风机要有足够的供风能力,以保证在高炉高压状态下提供足够的风量,以满足高炉强化冶炼的需要。二是高炉的整个送风系统和炉顶设备、煤气系统以及高炉本体要有足够的强度和可靠的密封性,以保证在高压状态下正常工作。

2.1.2 现状

能源动力厂银前区共有3 台汽轮鼓风机,其中1#风机为AV56-13 型,2#、3#风机为AV63-14 型,1#风机额定出口风压0.35 MPa,2#、3#风机额定出口风压0.38 MPa。随着高炉冶炼强度逐步提高,顶压的提升,要求风机出口压力达到400 kPa,已超出3台风机的设计压力。

2.2 工艺操作现状分析

通过对比调查分析,结合莱钢在1 000 m3 级高炉在顶压使用中的经验和问题,提高顶压后,会降低风口前鼓风动能,中心和边缘煤气流重新分布。提高顶压后,炉缸内的压力提高,将会带来出铁速度的变化。高顶压操作对原燃料条件要求更加严格,特别是对料柱的透气性有更高的要求。通过对操作过程和工艺条件进行研究和分析,影响顶压使用的主要问题如下。

2.2.1 提高顶压后,鼓风动能降低,边缘气流发展

提高炉顶压力,风口前的阻力增大,风量和风口面积不变的情况下,高炉内的煤气流速降低,特别是边缘降低幅度较大,从而促进边缘气流发展,煤气流分布失常,冷却壁渣皮滑落,边缘形成局部小管道,最终造成高炉炉况顺行度下降,指标降低,严重时甚至炉况长期失常。

2.2.2 提高顶压后,对原燃料质量要求更加严格

提高顶压是通过调整高压阀组阀门开度来实现的,当炉顶的煤气流不足时,要想达到设定的顶压值,调压阀组阀门会不断关小,以达到设定值,当阀门关的过小时,会影响煤气的上升,使高炉处于憋风状态,导致高炉加风困难,引起炉况长期不顺。因此高顶压条件下,料柱的透气性要好,入炉粉末量低,冶金性能好。

2.2.3 提高顶压后,炉前出铁受到较大影响

提高炉顶压力后,高炉内整个压力都会提高,铁水对铁口炮泥冲刷速度加快,当铁口对面的渣铁不能流到铁口处时,炉缸煤气会从铁口处喷出,形成铁口假喷现象,导致渣铁不净,同时增加了铁口维护的难度。

3 技术方案的确定及实施

经技术人员多次论证,确定最终方案: 针对影响顶压提高的主要因素风机的耐压能力进行运行参数调整,达到顶压提升后所要求的送风压力。通过提高鼓风动能,促进两股煤气流的合理分布,部分抵消提高顶压带来的影响。逐步增加风口长度,发展中心气流,提高了炉缸活跃度和炉况的稳定性。对外购焦品种进行筛选并分类存放,降低焦炭质量波动对炉况的影响,为高顶压使用打好基础。提高炮泥质量和铁口有效作业率,保证能出净渣铁。

3.1 对风机运行参数调整,提高风机送风压力

3.1.1 实施风机加级提压改造

加级后可以提升机组风压8% ~ 10%,3 台机组风机转子均有预留级,具备风机加级改造条件。加级后1#风机出口风压能达到0.39 MPa,2#、3#风机加级后出口风压能达到0.42 MPa,满足高炉提高风压后的运行要求。三台机组改造后能相互备用,正常切换,可保证风机运行可靠性。

3.1.2 实施风机EPU 技术改造

实施前依次对三台机组进行了改造: 4 月23 日至5 月24 日,6月25 日至7 月24 日,8月8 日至9月10 日完成了3#、1#、2#机组加级加压改造及EPU升级改造,并完成性能试验及曲线重新制定。

3.1.3 改造效果

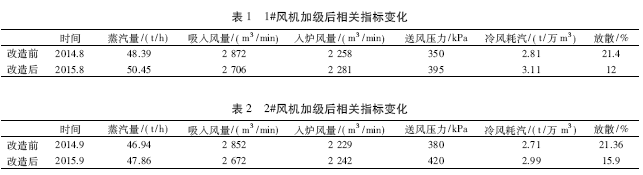

改造后由于供风压力升高,进一步提高了高炉的冶炼强度,使风机特性进一步优化,1#风机改造后的指标变化见表1,2#风机改造后的指标变化见表2,正常运行情况下,电动放风阀全关,消除了风机正常供风情况下存在放散的问题。

3.2 对炉顶装料系统设备和煤气系统设备检修处理

在提压之前,组织设备检修,对密封设备进行检查更换。炉顶装料设备采用的是密封垫密封,提压后改进了密封垫质量,波纹补偿器、炉顶煤气封罩和煤气管道的检修人孔,都是薄弱环节。在提压前都对这些设施进行检查,对于腐蚀变形的进行更换,对于设计压力达不到提压要求的也进行更换,以满足提压需要。

3.3 对操作制度进行调整优化

3.3.1 提高鼓风动能活跃炉缸

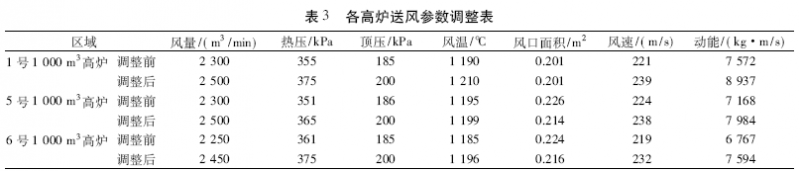

提高高炉炉顶压力会引起炉内压力升高,同时炉腹煤气量因压力作用会有所缩小,需要对送风制度进行调整,保持炉缸活跃程度。从公司要求提升产能后,入炉风量显著提高,5#高炉由2 200 m3 /min提高到2 500 m3 /min,6#高炉由2 200 m3 /min 提高到2 400 m3 /min,5 # 高炉鼓风动能提高了500kg·m/s左右,6#高炉提高了1 000 kg·m/s 左右。1#高炉的动能达到8 000 kg·m/s ,高炉炉缸活跃程度显著提高。各高炉送风参数调整见表3。

在提高鼓风动能的同时,为了更好的吹透中心,同时采取了增加风口长度的措施,由450 mm 调整到465 mm,再由465 mm 调整到480 mm,这样炉缸死焦堆的死区减少,透液性提高,促进中心气流发展,抑制边缘气流发展,能部分抵消提高顶压带来的影响。

在当前经济炉料结构冶炼条件下,高炉的原料质量大幅降低,原燃料含粉量增加和焦炭强度的降低引起炉况频繁波动,煤气流紊乱。通过及时改变风口的布局,增加鼓风动能,促使炉缸初始气流分布更加合理。

3.3.2 优化装料制度

高炉的炉顶压力、风量、热风压力增加后,为适应新的操作参数,逐步对装料制度进行了调整,按“发展中心气流为主、稳定边缘”的操作思路,扩展了布料平台,二区两座高炉矿角角差由原来的8°左右增加到9° ~ 9.5°。老区1#高炉布料平台扩展1环,矿角角差由原来的8°增加到9.5°,有效提高了煤气利用率,有利于提高煤比、降低焦比、降低燃料比、低Si 冶炼,有效避免了风量增加后可能造成的小管道气流,保证了高炉长期稳定顺行。

3.3.3 高富氧、高风温、高顶压、低硅冶炼相结合

高风温不仅可以使高温区下移,增加炉缸的热量收入,而且能提高鼓风动能,改善炉缸工作状态,有利于活跃炉缸。高炉在风温使用上,通过优化热风炉烧炉换炉制度,使风温由原来的1 150 ℃提高到1 200 ℃左右; 同时对工长贯彻全风温操作思想,尽量不用风温调节炉况,富氧能有效地改善煤粉燃烧的性能,提高风口理论燃烧温度,有利于提高煤比。以稳定理论燃烧温度为主,将富氧量由4 000m3 /h 提高至6 000 m3 /h,富氧率达3.5%,控制理论燃烧温度在2 200 ~ 2 300 ℃,十字测温边缘60 ~ 80℃,中心500~600 ℃,铁水温度1 480 ~ 1 500 ℃,稳定喷煤量,逐步提高喷煤比。

3.3.4 加强原燃料管理,改善料柱透气性

⑴对现有焦炭品种进行筛选,保留使用效果好的焦炭。从焦炭的强度、水分、粒度以及高炉使用情况考虑,对现有的焦炭品种进行了优选,保留使用效果好,供应充足的焦炭厂家。

⑵对成分和性能接近的焦炭品种进行归类划分。由于高炉只有2 个焦炭仓,并且料场场地受限,无法做到每种外购焦单独打堆,为规范、稳定入炉焦炭质量,选择成分相近、质量接近的焦炭品种混合打堆,避免了因焦炭质量波动影响炉况。

⑶结合原燃料性能,分析高炉的工况条件,有针对性地调整操作参数。总结各种因素对炼铁燃料比的影响,根据焦炭性能变化情况,定量调整操作参数。

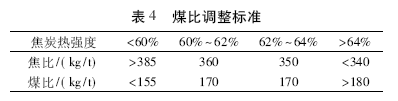

⑷根据焦炭的冶金性能,制定燃料比结构调整标准。焦炭在高炉冶炼中主要起料柱骨架的作用,焦炭强度的细微变化都会带来焦炭负荷和燃料结构的改变。日常生产中如果蜂窝状、有裂纹的焦炭数量增加,那么焦炭的强度很可能变差,再结合检测结果进行焦炭负荷调整。制定燃料比结构调整标准如表4。

当焦炭和其它原燃料条件变差时,通过及时调剂参数,定量控制,达到了原料条件变化只影响指标提升,而不影响高炉顺行的目标。

⑸控制合理的筛分速度。在保证上料速度的情况下,严格确定筛分时间,保证烧结筛分时间大于20 s /t,焦炭大于1 min / t,如果时间过短应该通过调整振筛电机振幅或者在下料口插挡棍处理,烧结矿筛加插棍和受料面增加挡料器,生矿和球团筛增加挡板,实现矿料筛面均匀薄层平铺,遇到原料偏碎时可以延长筛分时间或临时换较大筛孔的筛子,在不影响正常上料的情况下,定时对各个振筛进行空振。以减少粉末入炉,改善料柱透气性。

⑹强化工长原燃料管理。实行工长和上料工联合督查原料制度,保证入炉原料满足高炉冶炼要求。上料皮带和关键振筛增加监控视频,及时了解各原料质量和粒度状况。高炉工长对槽下振筛情况进行巡查,高炉槽下清理完振筛后,高炉工长进行确认。对槽下筛分、炉料质量变化及时监督作好记录并反馈信息到相关单位。

⑺严格原燃料的仓位管理,正常仓位大于5 m,低于5 m 为低仓位,在减少二次摔碎的同时,防止因原料粒度偏析造成粉末集中入炉。

3.3.5 强化炉前出渣铁生产组织,为高顶压使用创造条件

为适应高顶压操作,对炉前出渣铁操作管控措施进一步细化,对设备维护、铁口维护、炮泥质量、出铁频率都提出了新的要求,确保出渣铁安全、及时、均衡、有序。有意识缩短出铁间隔时间,增加出铁次数,每天从14 次增加到16 次,加快出铁节奏; 严格控制见渣间隔时间在30 min 以内,放渣时间加长,尽量提高炮泥的耐渣性能; 炉前维护好铁口,保证铁口深度在2.2 m 以上,杜绝断、漏铁现象的发生,确保渣铁排净。

4 实施效果

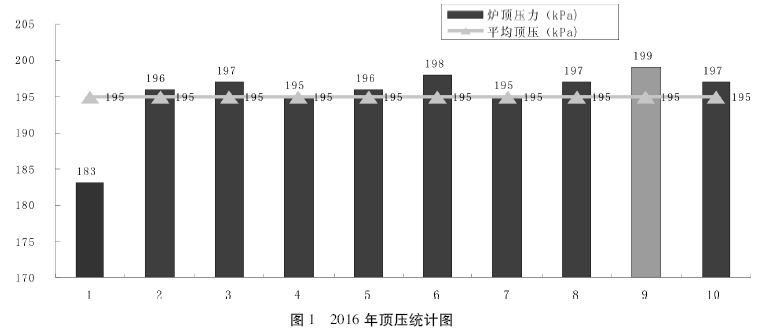

莱芜分公司炼铁厂1 000 m3级高炉自实施高顶压操作以来,统计2016 年1 000 m3高炉每月顶压使用情况( 图1) ,平均顶压达到了195 kPa,最高顶压达到了199 kPa,达到了预期目标。

4.1 对高炉顺行的影响

莱钢1 000 m3高炉在2016 年1 月进行了提顶压实践,提压初期采取缓慢提升的办法,每次提2kPa,观察高炉的变化。边提顶压边对送风制度、装料制度进行调整,顶压逐步由185 kPa 提升到190kPa。高炉各项制度匹配良好,提压后炉内压力升高,压差在提压初期高出提压前,通过各项制度的调整,高炉中心逐步放开,边缘气流也适当发展,料柱透气性逐步好转,压差慢慢接近提压前,运行1 个月后压差略低于提压前,高炉顺行得到改善,抗波动能力增强。

4.2 提高顶压对生铁质量的影响

1 000 m3高炉在提压的同时增大高炉风量,缩小进风面积,风速、动能提高,炉缸活跃度增强,蓄热能力增强,同时提高富氧量,理论燃烧温度提高,渣铁物理热明显提高,脱硫能力增强。在4 月份提压以后,1000 m3高炉逐步尝试降低生铁Si 元素含量,生铁Si 元素约降低0.1%,但是渣铁热量充足,生铁质量较好。

4.3 提顶压后产量的变化

在提高顶压以后加大了入炉风量,入炉风量增大10%左右,同时由于炉况顺行度变好,可以适当提高煤比和富氧量,生铁Si 降低,料速变快,生铁产量大幅提高,自4 月份至6 月份生铁逐月提高,提高幅度约20%。

4.4 提高顶压对高炉燃耗的影响

提高项压后煤气在炉内的时间延长,参与反应的时间延长,煤气利用提高,在提高顶压后煤气利用按统计数据约提高1%,可降低焦比5 ~ 6 kg。提高顶压后,生铁Si 元素降低约0.1%,可降低焦比4 ~ 5kg。综合统计,单位生铁燃耗约降低15 kg /t。

4.5 提压后发电量的变化

TRT 发电量跟煤气发生量、煤气温度、炉顶压力有关,莱钢高炉在提高炉顶压力的同时,加大入炉风量,虽然顶压升高对煤气流速有一定的抑制,但是从检测数据来看产生的煤气量是增加的,煤气温度也有所提高,所以TRT 发电量有明显提高,吨铁发电量提高1~2 度。

5 结语

⑴对高炉送风风机的耐压能力进行运行参数调整,达到顶压提升后所要求的送风压力,是提高顶压的基础条件。

⑵ 通过提升风量、缩小风口面积提高鼓风动能,促进两股煤气流的合理分布,部分抵消提高顶压带来的影响。

⑶ 逐步增加风口长度,发展中心气流,抑制边缘气流,提高了炉缸活跃度和炉况的稳定性,有利于高顶压的使用。

⑷对外购焦品种进行筛选并按照冶金性能分类存放,降低焦炭质量波动对炉况的影响,为高顶压使用打好基础。

⑸提高炮泥质量和铁口的有效作业率,降低因压力提高对出铁组织的影响,才能顺利出净渣铁。

参考文献:

[1] 周传典.高炉炼铁生产技术手册[M].北京: 冶金工业出版社, 2002.8.

[2] 王丰巧.高顶压技术在莱钢1000 m3 高炉的应用[J].甘肃冶金, 2015( 01) : 35-38.

[3] 张晓冬,吴东海,李海东. 承钢4#高炉高压操作实践[J].河北冶金, 2015( 01) : 27-29.

[4] 黄日清,李宏玉,蔡毅龙.柳钢高炉“四高一大”集成技术降成本实践[J].炼铁, 2015( 02) : 43-46.