朱志强,张童,王献东,韩振

( 河钢集团承钢公司炼铁事业部,河北承德067000)

摘要: 针对河钢承钢360 m2 烧结机台车运行过程中的跑偏现象,分析了跑偏的原因及危害,提出了相应的纠偏措施。通过校正中心线、更换并调整头尾部弯轨、预留合适热膨胀间隙等措施,烧结机的跑偏情况得到较大改善,漏风率大大降低,弯轨现象得到有效控制。

关键词: 烧结机; 跑偏; 治理; 漏风

0 引言

河钢承钢炼铁厂1 号360 m2 烧结机于2006 年投产,主要设备有: 柔性传动装置、铺底料装置、原料给料装置、九辊布料装置、平料压料装置、头部星轮装配、隔热装置、排灰装置、台车装配、尾部密封罩、吸风装置、头尾端部密封装置、头部骨架、中部骨架、尾部骨架、头部密封罩、尾部移动装置、蓖条压平装置、台车吊具、润滑系统、粘结矿清扫装置。

经过多年运行,烧结机出现了跑偏现象,其对设备及生产的影响有[1,2]: ( 1) 台车在运行过程中挤压轨道、滑道、弯轨造成异常磨损,致使设备使用寿命缩短,由正常的10 年缩减为3 年; ( 2) 设备不稳定,易发生头尾部星轮与弯轨卡台车车轮、台车车轮脱落事故; ( 3) 设备漏风率增大,烧结质量不稳定; ( 4)检修周期缩短,满足不了现代化生产要求,工人劳动强度大。

本文分析了河钢承钢360 m2 烧结机跑偏的原因,通过对相关设备进行调整和优化,跑偏情况得到改善。

1 跑偏现状

对于烧结机跑偏问题,通过定修,对烧结机进行了全面的检查,发现问题如下:

( 1) 烧结机头部星轮北侧齿板外侧与烧结机尾部星轮南侧齿板的外侧均有较大与台车车轮摩擦的痕迹。

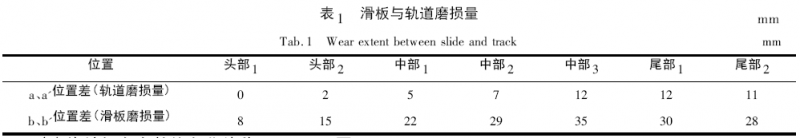

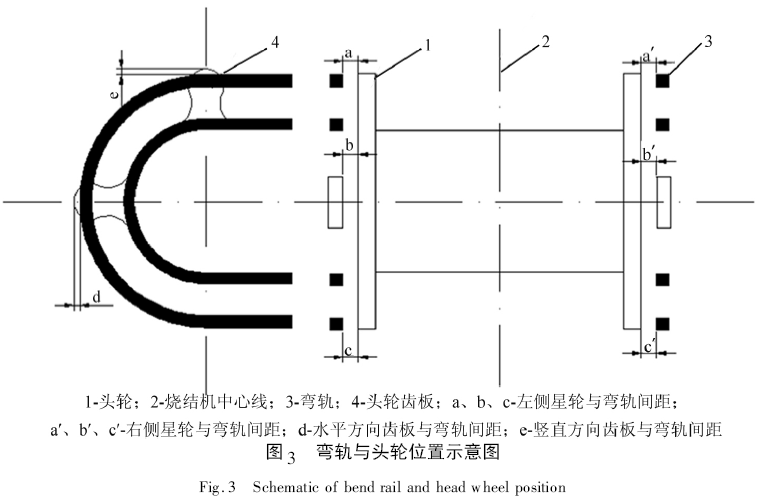

( 2) 南侧风箱梁上滑板底座及滑板沿台车运行方向出现不同程度的摩擦磨损,中部磨损量达到20mm。北侧车轮与轨道异常磨损,部分台车车轮沿磨损严重,南侧台车车轮与轨道接触面偏北,最窄处仅30 mm。分别在烧结机头尾部取2 点,中部取3 点进行磨损量测量,结果见表1。

(3)烧结机台车整体向北偏移30 mm,见图1。

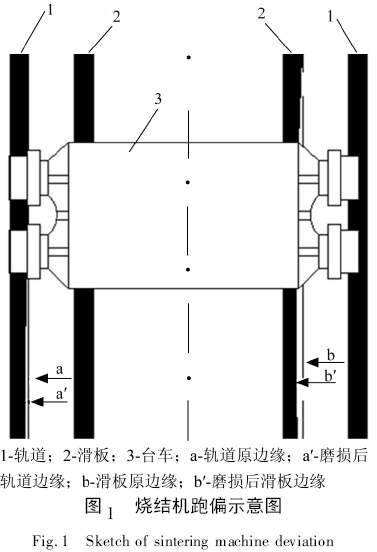

( 4) 北侧头部弯轨与台车轮沿接触处磨损出豁,磨损量达到18 mm × 12 mm; 北侧尾部弯轨与台车轮沿接触处磨损出豁,磨损量达到22 mm ×15 mm,见图2。

2 跑偏原因分析

烧结机在装后冷试车时基本上不发生跑偏,但在热态工况下却出现了跑偏,主要原因如下:

( 1) 热变形是引起台车跑偏的主要原因[3]。烧结机在投产之后的一定时间内,由于热变形影响会导致跑偏现象,跑偏的严重程度与安装精度和预留的热膨胀间隙值之间有着重要的关系。

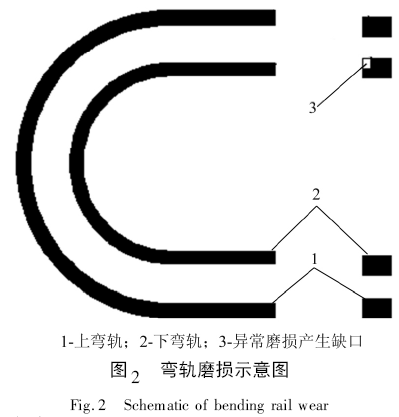

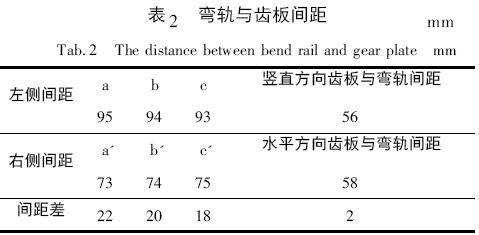

( 2) 头、尾部弯轨的异常磨损加剧了台车跑偏。检查发现,头、尾部弯轨与相对星轮间距不一致,相差达22 mm,见图3 及表2。

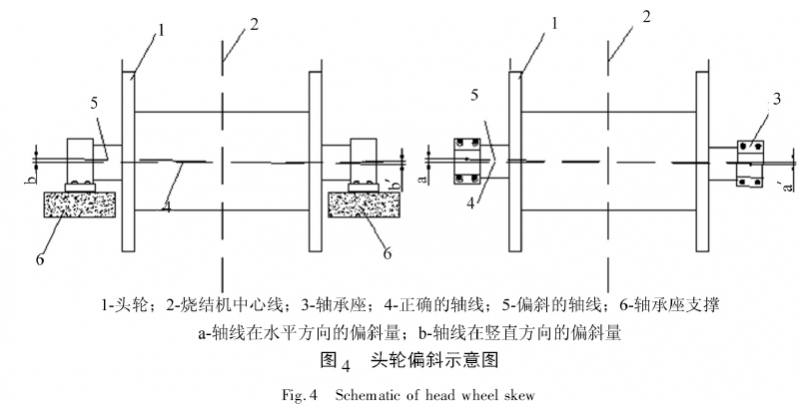

( 3) 头、尾星轮中心线的垂直度( 与烧结机中心线) 以及水平度。360 m2 烧结机头部星轮在重负荷下产生扭转弹性变形,星轮驱动侧与非驱动侧的齿板产生相位差,两侧齿板与同一台车的左右车轮啮合不同步,使得台车运行轨迹发生变化,导致台车在进入水平轨道时出现向非驱动侧跑偏的现象。而检测发现,头轮北侧( 非驱动侧) 较南侧( 驱动侧)向东偏斜4 mm,尾轮北侧较南侧高2 mm,这在一定程度上又增加了台车向北侧的跑偏,见图4。

3 跑偏治理

由于热变形因素造成的烧结机台车跑偏,使用冷态的纠偏方法是无效的,只有在热负荷生产一段时间以后,待热变形完全释放后,对烧结机进行一次全面的测量、校验和调整才能较好地解决跑偏问题[4]。根据上述检测数据,对烧结机跑偏进行分析,制定出烧结机的纠偏方案[5 - 7],将误差控制在极限偏差范围。具体调整措施如下:

( 1) 首先对原始烧结机中心线、头尾轮中心线、尾轮中心标高进行核定,然后用钢丝放线,分别对烧结机头轮、尾轮、尾部移动架、头尾部弯轨、滑道、上下层直轨进行找正纠偏,使之符合图纸要求。

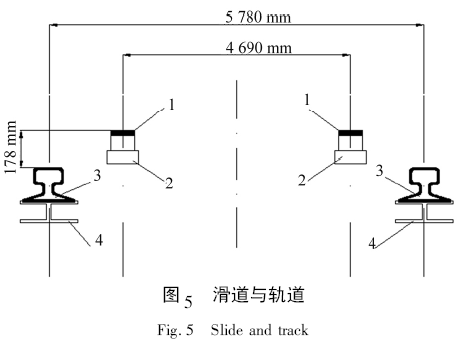

( 2) 更换头尾部弯轨并进行调整。首先调整内外弯轨间距,使其上、中、下三段内外弯轨间距相等;再调整两侧弯轨,使中心距为5780 ± 2 mm,两侧弯轨到烧结机中心线的对称距离偏差控制在2 mm 范围内; 调整后将限位块焊于弯轨座相应的位置上。

( 3) 按照主机滑板的使用情况,更换成套的滑板。滑道的对称中心线与烧结机纵向中心线应重合,公差为1 mm,两滑道的直线度应控制在2 mm范围内; 两侧滑道的标高偏差应控制在1mm 范围内; 滑道与烧结中心线的对称距离偏差为1 mm,滑板间距为4 690 ± 2mm; 滑道各部位预留热膨胀间隙。同时,对变形磨损的风箱支撑、滑板底座滑板等进行处理,见图5。

( 4) 在调整烧结机头部星轮时,将非驱动端轴承座向西移动4 mm( 图3a 值调整为- 4 mm) ,以消除齿板的相位差,并在生产中进行监控,在每次检修中进行动态调整。

( 5) 检查各预留热膨胀间隙处的间隙值大小,同时确保有相对滑动要求的部位不得有焊接或有阻碍相对运动的因素存在。

( 6) 对机组结构焊缝进行检查,并对螺栓连接部位及地脚螺栓进行一次全面检查、紧固。

4 结语

自2015 年9 月开始,通过对烧结机进行定修,按并上述方案进行调整后运行至今,烧结机跑偏情况得到较大改善,漏风率大大降低,啃轨现象得到有效控制,台车轮、滑板、油板、轨道、弯轨的磨损均在正常范围内,达到了预期效果。

参考文献

[1]秦秋成,刘长清. 烧结机台车跑偏及其行走故障的处理[J]. 柳钢科技, 2016,( 6) : 57 ~ 59.

[2]许保亮,李艳利. 烧结机跑偏原因分析及处理[J]. 冶金设备,2013,( S1) : 98 ~ 100.

[3]宋良友. 烧结机台车起拱原因分析及对策[C]. 2010 年河北省冶金学会炼铁技术暨学术年会, 2017.

[4]吕云. 浅析烧结机跑偏的故障原因及其处理[J]. 南钢科技,2001,( 04) : 44 ~ 46.

[5]田振东,燕少波. 烧结提产综合治理措施[J]. 河北冶金. 2013,( 11) : 30 ~ 33.

[6]孙志礼,冷兴聚,魏严刚. 机械设计[M]. 东北大学出版社,2000.

[7]胡宗元,郝晓飞,牛晋昌. 180 m2 烧结机台车叠肩治理[J]. 河北冶金, 2013,( 6) : 49 ~ 50.