李晓兵

(河钢集团宣钢公司炼铁厂,河北宣化075100)

摘要:球团矿作为高炉炼铁的主要原料,其冶金性能的好坏对高炉炼铁影响较大,并且对高炉提产降耗发挥着重要作用。一般高炉要求球团矿还原度> 60%,而河钢宣钢球团矿还原度在55% ~ 58%,与先进企业相比存在一定差距。从原料、设备、工艺参数等方面进行梳理,针对系统存在的问题制定了整改措施,并逐项落实。2018 年球团矿还原度明显改善,为高炉指标优化提供了良好的原料条件。

关键词:球团矿;原料结构;精粉含硫量;设备功能;工艺参数;还原性

0 引言

球团矿作为高炉主要的炉料之一,具有品位高、强度高、粒度均匀等优点,对高炉节能降耗、改善技术经济指标、降低生铁成本具有明显的作用[1]。高炉冶炼要求炉料具有良好的透气性和还原性,但球团矿还原性低和还原膨胀率高是制约整体炉料性能的短板。一般高炉要求球团矿还原性> 60%。炉料还原性好,则有利于高炉内间接还原,降低焦比。因此,改善球团矿还原性,降低还原膨胀率成为钢铁企业发展方向。

1 背景和现状

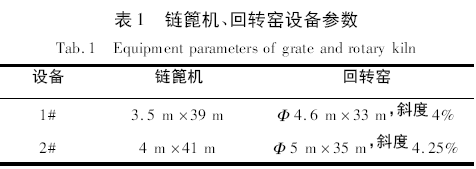

河钢宣钢两条100 万t /a 球团矿的链篦机—回转窑生产线已运行10 年,设备参数见表1。随着运行时间的延长,设备功能缺失已影响到工艺参数的稳定。此外,随着当地矿山资源的不断开采,精粉品质逐步下滑,SiO2升高,有害元素含量升高。受设备、工艺、原料等因素的影响,目前球团矿的还原性低,仅为55% ~ 58%,且不稳定。

2 影响球团矿还原性的因素

2. 1 原料质量

球团矿生产对精粉细度、硫含量、品位要求高,但河钢宣钢当地精粉供户多,品位参差不齐且质量不稳定,不利于改善球团矿还原性、稳定质量。具体有以下不利因素:

( 1) 随着精粉资源枯竭,球团用精粉的品位降低,SiO2升高,最高达10%。在球团高温焙烧过程中,SiO2与FeO 作用生成低熔点化合物或共熔混合物。SiO2含量升高,更容易形成低熔点化合物,更容易产生液相。同样的焙烧温度,液相量增多,固相粒子被隔开,氧化铁粒子之间的再结晶连接无法产生,导致球团矿强度降低。

( 2) 当地酸性精粉硫含量0. 7%,偏高。精粉的硫含量对球团矿的氧化、固结速度和强度均有影响。因氧和硫的亲和力比氧和铁的亲和力大,当精粉硫含量高时,硫首先氧化,产生SO2气体向外扩散,阻碍氧向球核扩散,妨碍球团的固结,导致球团矿氧化不充分,出现层状结构,产生夹心,影响球团矿还原性和强度[2]。

( 3) 精粉品位及细度差别大,- 200 目含量最低达50%、最高达80%,精粉成球性不均匀,造球工序加水量和生球落下波动较大,进一步影响到链篦机———回转窑预热焙烧效果。

2. 2 设备因素影响

设备是钢铁企业产线稳定顺行的基础,设备功能缺失,将严重影响工艺操作控制、球团矿产量和还原性。主要的设备影响因素有:

( 1) 润磨机主要作用是提高混合料的细度,增加矿物的晶格缺陷,使粘结剂与精粉直接接触,增大其附着力,改善精粉的成球效果。但在生产过程中,精粉或钢球在排料口衬板篦条缝隙不易排出,堵塞篦板缝隙,造成润磨机排料不畅。

( 2) 辊筛边部磨损、间隙增大,边部漏球严重,链篦机两侧布料不平、亏料,热风从边部走短路,影响中间生球干燥预热效果。同时导致链篦机篦板、侧板烧损严重,进一步恶化球团矿强度和还原性。

( 3) 回转窑燃烧器构造为四通道,由外向内排布为: 轴流风通道、高炉煤气通道、旋流风通道和焦炉煤气通道。燃烧器没有中心风,易引起高温气体回流,窑内气流不稳定,导致窑头正压和局部高温,造成球团矿产生液相量增加,形成次生Fe3O4再结晶,FeO 含量升高,降低球团矿的还原性[3]。

2. 3 工艺参数控制

工艺参数控制对改善球团矿还原性同样重要,但生产过程中设备、人为操作等因素会影响参数的稳定性。具体因素如下:

( 1) 干燥机采用高炉常压煤气,煤气压力波动、干燥机温度波动,会影响到干燥机的干燥效果,造成干燥机出口精粉水分波动大。

( 2) 精粉水分波动和粘结剂吸水快、吸水量大的特点[4],只在造球盘加水,无法满足粘结剂的需求,导致生球质量差。造成造球操作难度大,生球粒级、流量波动,影响到链篦机和回转窑热工参数控制,过程控制不稳定。

( 3) 1#窑分为干燥一段、干燥二段、预热段3 个升温区间,链篦机内温度梯度不合理。

( 4) 为保证球团矿抗压强度,操作过程中焙烧温度控制偏高,但不利于改善球团矿还原性。

( 5) 受脱硫增压风机影响,主抽风机转速受限,影响预热段和回转窑内氧化气氛,不利于降低球团矿亚铁含量。

3 改善球团矿还原性的措施

3. 1 优化球团精粉结构

平衡烧结和球团精粉,球团优选细度高、SiO2和硫含量低、利于成球的精粉。具体平衡条件:

( 1) 选用细度高、硫含量低的精粉精粉细度- 200 目含量大于65%的在球团中使用,且考虑TiO2会导致烧结矿粉化率高的因素,鑫新、非凡等高钛半自熔精粉含硫低优选球团使用,整体平衡球团用精粉含硫在0. 35%以下。

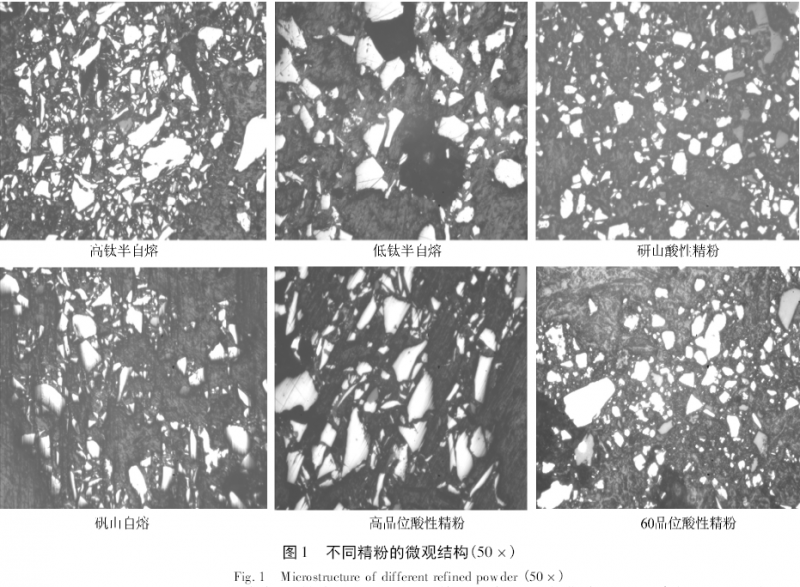

( 2) 优选利于成球的精粉结合常用精粉的微观结构( 图1) 和资源情况,停配造球性能不好的低钛半自熔精粉,适当提高高品位酸性精粉配比,保证其配比在40% 以上。不同精粉微观结构如图1 所示。

由图1 可以看出,不同精粉具有如下特点:

①高钛半自熔精粉: 颗粒边角圆滑或为四边、六边形、楔形、针状,小颗粒较少,造球性能适中。

②低钛半自熔精粉: 颗粒边角圆滑且圆颗粒居多,四边、六边形大中颗粒较多,楔形、针状、小颗粒少,造球性能( 差) 。

③研山酸性精粉: 四边形、六边形居多,大颗粒较少,中形颗粒较多,造球性能适中。

④研山自熔精粉: 小颗粒,楔形较多,利于成球,造球性能适中。

⑤高品位酸性精粉: 颗粒不均匀,楔形、条柱形颗粒较多,造球性能好。

⑥60 品位酸性精粉: 颗粒较细,形状不好,大颗 粒少,造球性能适中。

( 3) 降低球团矿SiO2,提高MgO 含量球团矿SiO2高、品位低会降低球团矿的还原性和软熔温度,增大软熔区间[5]。因此为降低球团矿SiO2,提高品位,配矿结构优化时,优选高品位的酸性精粉,配加含铁有机粘结剂替代膨润土,停配高硅的60 酸精等。

当地的半自熔精粉MgO 含量1. 6% ~ 1. 7%,其配比维持在50% ~ 60%。自然界中MgO 以碳酸镁的形式存在,碳酸镁分解使球团矿的气孔率增加,改善还原气体的扩散条件,同时由于MgO 与Fe2O3形成少量铁酸镁和镁固溶到氧化铁中,使渣相中难还原的铁橄榄石和钙铁橄榄石减少,有利于改善球团矿还原性[6]。

3. 2 设备功能完善

针对润磨机、造球、布料等工序存在的问题,进行详细梳理,并制定了完善措施,逐步实施,进一步提高了设备运行效率。

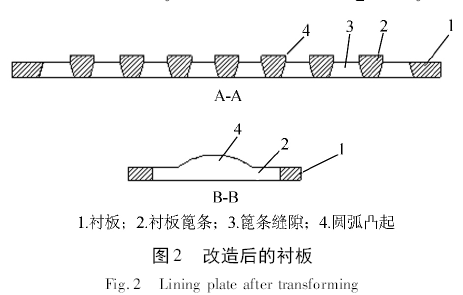

( 1) 润磨机衬板改造

润磨机出料口衬板篦条堵塞主要因衬板篦条平行排列,且缝隙为矩形,精粉进入不易排出。将原有的矩形缝隙改为等腰梯形,篦条缝隙外侧宽度大于内侧,等腰梯形的上底与衬板的内侧面齐平,等腰梯形的下底与衬板的外侧面齐平,梯形的上底长度小于梯形下底的长度。精粉或碎钢球进入缝隙后会顺利排出,杜绝了精粉、碎钢球堵死篦板缝隙现象的发生,提高了润磨机的处理能力。衬板篦条内侧面增加了圆弧凸台,可以减小钢球对衬板篦条的碰撞力度,避免了衬板篦条的损坏。改造后的衬板如图2 所示。

( 2) 改造辊筛和溜槽,完善布料功能

小球筛边部磨损,主要是因辊的边部有15 cm未包聚氨酯,耐磨性差,因此在辊外部全部包聚氨酯,改善耐磨性,解决辊的磨损问题。

小球筛返料堆积的原因:①下料溜子南侧角度较小,易造成返料下料不畅,造成小球筛下部第1 ~ 5 根辊顶料,加剧筛辊磨损。②小球筛溜子东西宽度较窄,使小球筛有效筛分面积缩小,造成链篦机东西两侧布料亏料,东西两侧链篦机篦板、链篦机侧板烧损严重,降低链篦机篦床使用寿命。利用检修机会改造小球筛下料溜子,将溜子南侧角度由原55°加大至垂直90°,以解决粘料造成的积料问题。将小球筛下料溜子东西两侧加宽300 mm,增加筛分面积,同时调整辊筛两侧挡板,消除链篦机东西两侧亏料。

( 3) 设计新型回转窑燃烧器

1#窑燃烧器为四通道构造,由外向内排布为: 轴流风通道、高炉煤气通道、旋流风通道和焦炉煤气通道。燃烧器没有中心风,中心风的主要作用是可以把火焰中心部位的负压回流区控制在离燃烧器头部合适的距离,防止负压过大,高温气体回流造成燃烧器端部温度过高。

设计新型燃烧器,从外向内通道顺序: 轴流风、旋流风、高炉煤气、焦炉煤气、中心风。煤气从通道按一定的扩散角向外喷出,旋流风与喷出的煤气混合以高速度螺旋前进,与高速射出的轴流风束相遇。轴流风束的插入进一步增强了煤气与风的混合( 包括周围的二次风) ,并可调节火焰的发散程度,能按需要调节火焰的长短、粗细,达到需要的火焰形状。

中心风促使中心部分少量回流煤气燃烧,使燃烧更为充分,并起稳流的作用。在燃烧器的外侧增加拢焰罩,防止轴向火焰发散,起到稳定火焰的功效。

3. 3 优化参数控制和标准化操作

根据煤气压力、造球水分、热工等参数方面存在的问题,摸索调整,改进操作习惯,培训职工,提高标准化操作水平。

( 1) 根据干燥机煤气压力不稳定的现状,在煤气平衡方面优先保证干燥机煤气用量,改造安装煤气加压机,改善精粉的干燥效果,确保干燥后精粉水分( 6. 5 ± 0. 5) %。

( 2) 根据粘结剂吸水快和吸水量大的特点,为确保在造球前充分吸水,在润磨后的皮带上安装加水管。采用雾化喷头,实现扇形全料面喷淋,保证7min 的吸水时间,入造球盘精粉水分达到7. 0%。

( 3) 小粒级的生球在焙烧过程中氧化更充分,同时在造球盘流量可以满足的条件下,大辊筛间隙由18 mm 调整为16 mm,入链篦机生球粒级控制10~ 16 mm,透气性更均匀,干燥预热效果好转。

( 4) 生球由干燥一段到干燥二段,升温幅度达到500 ℃。正常内部蒸汽通过生球毛细管扩散到表面,升温幅度大,生球产生蒸汽多,不能及时扩散到生球表面,球内蒸汽压增加,易造成生球爆裂或夹层。为解决该问题,调整干燥一段、二段、预热段隔墙开孔尺寸,降低干燥二段温度,升温区间更合理,避免生球的爆裂或夹层。

( 5) 氧化气氛下磁铁矿球团的最佳焙烧温度为1 250 ℃左右,应保证足够的保温时间使球团充分固结。有研究表明,随着焙烧温度提高,磁铁矿球团的抗压强度提高,但焙烧温度提高到1 260 ℃以上时,抗压强度提高的幅度减小。焙烧温度较低时,球团矿中有很多细小的Fe2O3晶粒,随着焙烧温度提高,Fe2O3晶粒长大并靠拢,连成整体,球团内部的空隙变小,还原过程产生的CO2气体不能及时扩散,致使局部压力增大,引起球团膨胀产生裂缝[7]。在满足抗压强度达到2 300 N 的条件下,操作中尽量降低焙烧温度,以改善球团矿的还原性能。通过摸索焙烧温度和抗压强度的关系,确定焙烧温度在1 230~ 1 240 ℃为最佳。

( 6) 回转窑燃烧器采用高炉和焦炉煤气提供热量。因焦炉煤气热值高,为避免窑内局部高温,稳定焦炉煤气流量在2 700 ~ 2 800 m3 /h,调整高炉煤气流量控制窑内焙烧温度。

( 7) 在保持主抽风机转速不变的条件下,增加环冷一段风机转速,降低环冷二段风机转速,增加窑内空气补充,进一步改善预热段和回转窑的氧化气氛。

4 实施效果

球团原料结构优化、设备改造和功能完善,优化控制参数,强化工艺操作等一系列措施的实施,球团矿亚铁降低,还原度指标明显提高,且抗压强度可达到2 500 N,均可以满足高炉生产需求,具体指标见表3。

5 结语

原料结构优化、高球团品位、控制精粉含硫量、对球团矿的基础设备功能完善是改善还原性的支柱,优化参数和过程控制是改善球团矿还原性的技术支撑。因此,原料、设备、技术作为球团矿指标提升关键环节,缺一不可。

参考文献

[1]潘建,朱德庆,等. 改性膨润土改善铁矿球团性能的工业试验研究[J]. 烧结球团,2005,( 8) : 13 ~ 16.

[2]张建军,柴勇,等. 影响球团矿FeO 含量的因素[J]. 河北冶金,2016,( 9) : 28 ~ 32.

[3]李晓兵. 宣钢球团矿质量攻关[J]. 河北冶金,2016,( 3) : 39 ~41.

[4]杜小军. 链篦机—回转窑工艺配加含铁有机粘结剂试验[J]. 河北冶金,2017,( 1) : 19 ~ 23.

[5]杨东进. 论提高球团矿品位的经济意义及措施[J]. 莱钢科技,2000,( 8) : 78 ~ 80.

[6]范广权. 球团矿生产技术问答[M]. 北京: 冶金工业出版社,2010: 142.

[7]夏雷阁,苏步新,李新宇,等. 焙烧温度与球团矿强度和还原性的关系[J]. 烧结球团, 2014,39( 1) : 22 ~ 24.