梁振华1,何少松2,赵华森1,聂志水1,常鹏飞1,刘佳3

( 1. 河钢集团石钢公司技术中心,河北石家庄050031; 2. 河钢集团石钢公司炼铁厂,河北石家庄050031; 3. 河钢集团石钢公司公司办,河北石家庄050031)

摘要: 为长期稳定地提供优质低钛铁水,降低下道工序操作压力及生产成本,河钢石钢从降低入炉原料的钛负荷入手,对高炉中钛的还原机理、影响因素、生产参数等进行了研究,查找影响铁水钛含量的主要因素。通过优化原料配比、低硅冶炼、适当降低炉渣碱度、提高风温等措施有效降低了铁水的钛含量。

关键词: 高炉;入炉原料;低钛铁水;低硅冶炼;炉渣碱度; 风温

0 引言

河钢石钢是国内三大专业化特钢棒材生产企业之一。年产钢材260 万t,主导产品轴承钢、齿轮钢、弹簧钢、易切削非调钢、优碳钢、合金钢被广泛应用于汽车、工程机械、铁路、石油和矿山、船舶和海洋工程、军工等领域。其中,部分高端轴承钢用户对钢材成品Ti 含量有严格的要求,甚至严苛到30 ppm 以下。钛与溶解于钢中的氮有着极强的亲和力,多以氮化钛、碳氮化钛夹杂物的形式残留于钢中。这种夹杂物坚硬、呈棱角状,严重影响轴承的疲劳寿命,特别是在洁净度显著提高,其他氧化物夹杂数量很少的情况下,含钛夹杂物的危害就尤为突出[1]。虽然河钢石钢高炉钛负荷在3 kg /t 左右,铁水中钛含量0. 053% 左右,对高炉运行状况和操作基本不会产生负面影响,但作为特钢企业,如何长期稳定地提供优质低钛铁水,为下道工序减轻操作压力,降低生产成本,是应重点研究的问题。本文结合高炉实际操作,探索冶炼低钛铁水的生产方法。

1 铁水中[Ti]的来源

河钢石钢高炉炉料结构中,主要的原料为鑫跃焦化公司产烧结矿、河北神邦矿业产球团矿及进口块矿,燃料主要为鑫跃焦化公司生产的水熄焦炭及外购的洗精煤。

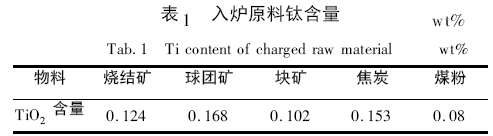

选取2017 年1 ~ 6 月为基准期,基准期入炉料的钛平均含量见表1。

从各类入炉原燃料钛含量角度分析,焦炭和球团矿中钛含量较高,入炉烧结矿和块矿中钛含量占比接近。高炉在同时期炉料结构基本采取65% 烧结矿+ 19%球团矿+ 16% 块矿的方案,偶尔根据炉况略微调整,整体变化幅度不大。

2 铁水中[Ti]的还原机理

钛被认为是一种稀有金属,这是由于其在自然界中存在状态分散并难于提取。常见的钛的化合物有钛铁矿( FeTiO3) 、金红石( TiO2) 等。

钛在高温环境中的还原能力极强,能与氧、碳、氮等许多元素化合,还能从部分金属氧化物( 如Al2O3) 中夺取氧。钛的还原主要发生在高炉内高温区,还原方式主要有两种: 一是从高价氧化物向低价氧化物逐级进行还原: TiO2→Ti3O5→Ti2O3→TiO→Ti,这主要存在于渣焦界面; 二是渣铁界面的( TiO2) →Ti。研究表明,用H2还原TiO2,在700 ~1 000 ℃可得到Ti3O5,1300 ℃时可还原成Ti2O3,1 500 ℃时可还原成TiO。用CO 还原钛氧化物时,比用H2还原所需温度要高,钛的低价氧化物只能用碳直接还原[2,3]。

高炉中TiO2的还原从软熔带开始,随着炉料的下降,还原量最大的位置在炉腹高温区和风口之间渣铁界面; 渣铁界面的TiO2易被还原成[Ti],扩散至铁水中,形成溶解钛。Ti 的还原率较低,大部分TiO2进入炉渣。

2017 年1 ~ 6 月,河钢石钢高炉产铁水钛平均含量为0. 053%,处于一个相对稳定的状态,炉渣中的钛含量在0. 60%左右,属于微钛渣。

3 低钛铁水冶炼生产实践

3. 1 优化原料配比,使用低钛炉料

选取2017 年7 ~ 12 月为实验期,经测算,烧结矿配矿过程中减少含钛量高的矿粉入烧,使烧结矿中的TiO2≤0. 11%,同时调低高炉原料中球团矿配加比例,增加烧结矿比例,将高炉炉料结构调整为72%烧结矿+ 13% 球团矿+ 15% 块矿,高炉铁水[Ti]可≤0. 050%。

3. 2 控制铁水物理温度

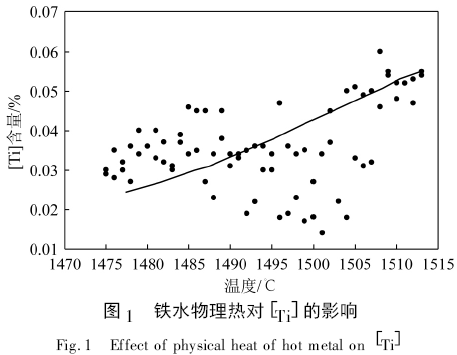

高炉铁水温度对Ti 含量的影响如图1 所示。从图1 中可以看出,高炉铁水温度和Ti 含量之间具有规律性的正比关系,随高炉铁水温度的升高,Ti含量同步升高。高炉铁水温度对Ti 含量有着明显影响。TiO2被还原的反应方程式:

2C + ( TiO2) =[Ti]+ 2CO ΔG > 0

该反应为吸热反应,高炉温度越高,越有利于反应向右进行,化学反应生成的[Ti]越多。因此,尽可能地降低铁水的物理热,将有效降低铁水中的[Ti]含量。实验期将铁水的温度控制在1 480 ~1 505 ℃之间。

3. 3 采取低Si 冶炼

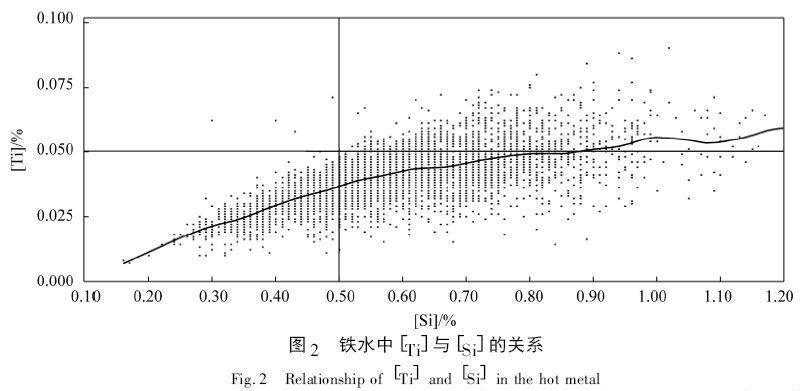

高炉冶炼过程中,高炉炉温的高低,通常用Si含量来表征。即,高炉铁水中[Si]越高,高炉炉温越高; 反之,炉温越低。在高炉铁水[Si]含量超过0. 7%之后,即会呈现高炉炉热现象,铁水的物理热也会提高。从氧化物的稳定性看,Ti 与Si 的性质很接近,在高炉中还原程度应与Si 接近,还原单位重量Ti 所消耗的热量比还原Si 时高0. 14 倍[2]。在高温区域,Si 的还原和Ti 的还原成正比关系,如图2 所示。随着铁水[Si]含量的增加,[Ti]也相应增加; 铁水[Ti]随着[Si]含量的增加离散度变大。当铁水[Si]≤0. 50% 时,[Ti]绝大部分在0. 050% 以下,即图2 中的第三象限。在实际操作中,可以采取控制燃料比的方式降低[Si]含量,提高理论燃烧温度和煤气利用率,减少炉体热量损失,进而增加焦炭负荷,降低滴落带高度,以尽可能地减少TiO2[4]向铁水转移。

以高炉稳定顺行为前提,将实验期炉温[Si]控制在0. 3% ~ 0. 5% 之间,[Si]稳定符合率完成89. 8%,较基准期提高1. 16%。同时,稳定炉温为稳定煤气流和炉况创造了条件,也可保证铁水[Ti]的部分降低。

3. 4 选择适宜的造渣碱度

炉渣碱度也严重影响[Ti]含量,当渣中TiO2含量较高( > 25%) 时,[Ti]随碱度升高而减少,主要是由于CaO 与TiO2结合,生成钙钛矿,降低了TiO2的活度; 而TiO2含量较低( < 25%) 时,[Ti]却随碱度升高而增加[5],主要是CaO 与SiO2结合,提高了TiO2的活度。同时,若过多降低碱度会使铁水硅、硫含量上升,易对下道工序钢水冶炼过程造成负面影响。所以,高炉冶炼时,以满足生铁含硫和渣铁热量等条件为原则,应选择合理的造渣制度,维持适宜的炉渣碱度来控制TiO2的还原程度。实验期调整炉渣碱度在1. 25 ~ 1. 30 之间,Mg /Al 在0. 62 ~0. 64之间,并且尽量靠下限控制。

3. 5 提高风温,降低焦比

风温是活跃炉缸最经济的重要手段,热风带入的热量占高炉热量总收入的1 /3 左右。高风温改善了煤粉在高炉内的燃烧状态,可以补偿风口前煤粉分解吸收的热量,促进煤粉的充分燃烧,是实现高煤焦置换比的前提。河钢石钢高炉在实验期将平均风温提升至1 181 ℃,较基准期1 177 ℃提高了4 ℃。

同时,由于煤比上升,焦比下降,通过焦炭带入铁水中的[Ti]也相应降低。

3. 6 优化布料矩阵,精心操作

长期稳定顺行的炉况,不但是高炉高产、低耗的必要条件,也是稳定铁水成分的先决条件。各种炉况失常现象,在发生发展和治理过程中,不可避免地要带来炉缸、炉底热负荷的大幅度波动,使铁水成分波动异常。

河钢石钢高炉在实验期优化布料矩阵,坚持“以稳定中心气流为主,控制合理的边缘温度”为原则,采取以下措施: ( 1) 中心温度控制在550 ℃ 左右,边缘温度控制在60 ~ 80 ℃之间。( 2) 用多环布料的矩阵焦6 矿5,矿角差7°、焦角差10°。( 3) 用等面积布料的方法计算出炉料矩阵形式,并利用理论与实践相结合,摸索出合理的基础布料矩阵 ,然后根据十字测温边缘和中心温度的趋势进行微调整。

,然后根据十字测温边缘和中心温度的趋势进行微调整。

4 生产指标情况

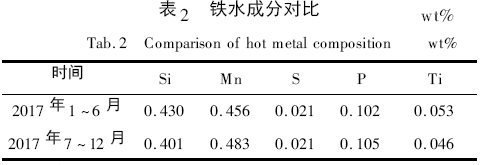

通过实施调整措施,高炉铁水的钛含量从0. 053%降低到0. 046%,主要成分对比见表2。

5 结语

( 1) 通过调整原料配比、采取低Si 冶炼、控制铁水温度和炉温、选择适宜的炉渣碱度、提高风温、降低焦比、优化布料矩阵、精心操作等一系列的强化措施,实现了高炉铁水中钛含量的降低,达到了预期的目标。

( 2) 通过本次生产实践,积累了生产低钛铁水的经验。为今后优化下道工序生产组织,稳定钢材成品质量奠定了基础。

参考文献

[1]刘颖,赵瑞华,席军良,等. 转炉冶炼低钛轴承钢的生产实践[J].河北冶金,2011,( 5) : 10 ~ 11.

[2]贺友多. 炼铁学[M]. 北京: 冶金工业出版社, 1980.

[3]黄希祜. 钢铁冶金原理[M]. 北京: 冶金工业出版社,1981.

[4]李洪波. 冶炼硅钢用高炉铁水中Ti 的影响因素分析[J]. 电工材料,2016,( 4) : 13 ~ 15

[5]杜鹤桂. 高炉冶炼钒钛磁铁矿原理[M]. 北京: 科学出版社, 1996.