顾亚楠

(河钢集团宣钢公司炼铁厂,河北张家口075100)

摘要: 介绍了河钢宣钢烧结车间在配加兰炭的实验过程中,烧结参数、指标变化的情况,研究了兰炭与焦粉的替代比例及其对烧结矿的质量、性能、烧结设备及过程的影响。结果表明: 在适当的烧结参数和配比下,兰炭作为烧结燃料对烧结矿的产量、质量以及冶金性能影响不大,当兰炭配比超过燃料用量的30%时,各项性能指标下降明显,固体燃耗增加; 兰炭与焦粉适宜的置换比例为1∶ ( 0. 65 ~ 0. 7) 。

关键词: 烧结; 兰炭; 烧结矿质量; 烧结参数;燃耗

0 引言

铁矿石烧结是在高温条件下进行的,其主要热量来源是分散在混合料中碳粉的燃烧热[1]。钢铁企业生产过程中,烧结工序能耗仅次于炼铁工序,居第二位,一般为企业总能耗的9% ~ 12%,而固体燃耗占79. 8%[2]。如何降低炼铁成本从而提高钢材利润是各大钢铁企业追逐的目标。烧结作为铁前系统主体之一,其成本的高低影响着最终产品的利润。其中,固体燃耗对烧结矿成本有着很大的影响,也是直接的降本手段。

兰炭是一种产自陕北神木县的半焦,具有固定碳高、发热值高和价格相对低廉的特点[3],是一种很好的降低燃料成本的资源,近年来被一些钢厂的烧结车间所使用。为了降低烧结成本同时又不会影响烧结矿的质量,2018 年1 月开始,河钢宣钢尝试以兰炭替代部分焦粉作为烧结燃料,通过反复实验、数据跟踪、参数调整等方法,最终确定了最佳的兰炭配加工艺控制模式。

1 实验条件

1. 1 原燃料条件

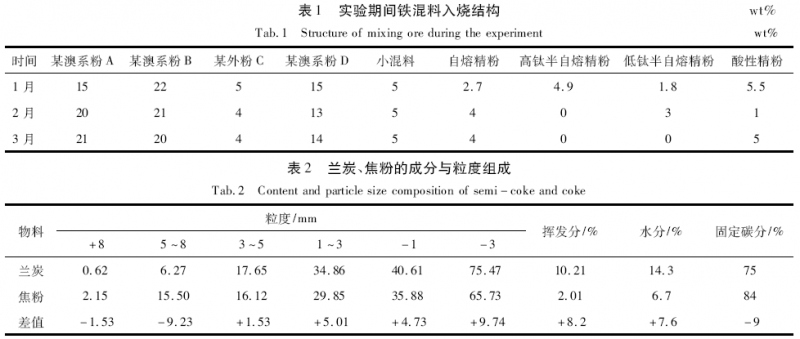

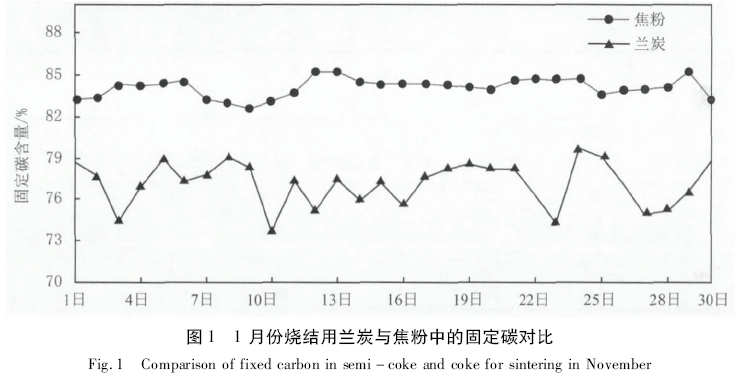

表1 为实验期间烧结矿的入烧配料结构。可以看出,河钢宣钢外粉配比控制在57% 左右,以澳系粉为主矿粉。配矿中兰炭、焦粉的质量与粒级组成见表2 及图1。可知,焦粉固定碳较为稳定,基本在82% ~ 85% 之间; 兰炭固定碳差值较大,最低73. 62%,最高79. 01%。从粒级组成看,破碎后兰炭- 3 mm 粒度含量比焦粉高9. 74%,+ 8 mm 粒级含量比焦粉低1. 53%。另外,兰炭的挥发分及水分分别比焦粉高8. 2%及7. 6%。

1. 2 烧结参数

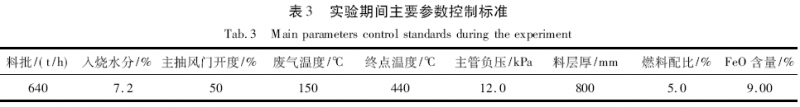

为保证在实验过程中,能够更好地反应入烧料中配加兰炭后对烧结矿各项指标的影响,实验过程中参数控制不发生调整,具体如表3 所示。

1. 3 实验方案

西安建筑科技大学冶金学院曾对兰炭的使用效果进行过烧结杯实验,得出30% 的最佳替换比例[4]。借鉴他们的实验结果,结合实际特点将实验分为三个阶段,兰炭占总燃料量比例分别为20%、30%、40%,对应在烧结配料的比例约为1. 0%、1. 5%、2. 0%。在保证所有外部条件不变的情况下依次进行配加实验,每一阶段实验时间为1 天。

2 实验结果

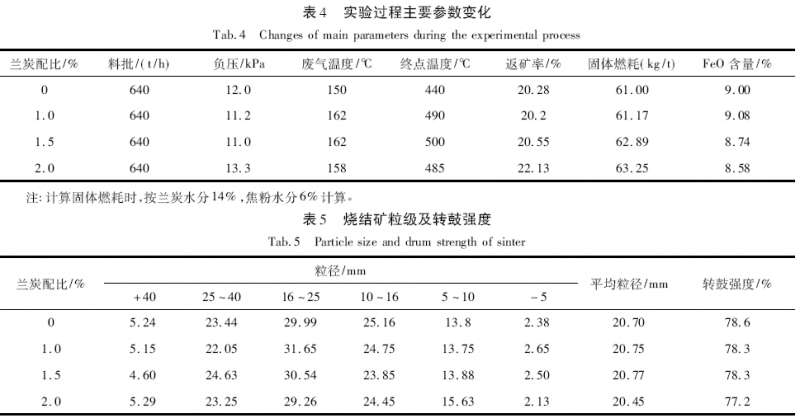

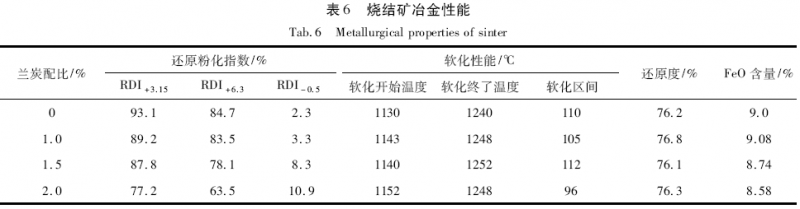

分别对三个阶段的实验过程参数、烧结矿的质量及冶金性能作了统计分析,结果如表4 ~ 6 所示。

由表4 ~ 6 可看出,随着兰炭配加比例不断增加,固体燃耗越来越高,烧结矿转鼓强度稍有降低,5 ~ 10 mm 小粒级烧结矿量有所升高; 随着烧结矿FeO 含量的降低,还原粉化指数RDI + 3. 15降低了15. 9%,还原度基本持平。

3 实验过程中的问题及调整方案

3. 1 实验中遇到的问题

( 1) 配加兰炭后,烧结机尾断面不整齐且分布不均,存在局部过熔现象。随着兰炭比例增加,烧结矿断面不均匀性更加严重,主要是由于兰炭强度和抗碎性差、燃料粒度分布不合理,经破碎后- 1 mm粒级含量达到40. 61%, - 3 mm 粒级含量达到75%,燃料布料存在偏析。在实验阶段,随着兰炭比例的不断提高,烧结矿FeO 含量波动越大,因此在实际生产中亚铁稳定性亦不易控制。

( 2) 配加兰炭后,点火料面变黄,同样的煤气消耗条件下,点火温度比配加前平均下降20 ℃左右。兰炭本身粒级偏细、强度不高、挥发分高,因此在烧结过程中燃烧速度快、烧损多。过高的挥发分随着气体的析出带走过多的热量,造成原有热量不足,需配加更多焦粉以保证高温区足够的温度,导致固体燃耗升高明显。随着兰炭配比不断增加,这一情况进一步发展。当配加比例达到总燃料用量的40%时,烧结透气性逐步恶化,负压开始升高,且返矿率由20. 28%上升至22. 13%。

( 3) 烧结台车篦条损坏程度较重。由于兰炭粒度细、强度低,在抽风过程中,大量细小颗粒的兰炭偏析分布于料层最底部,夹杂在铺底料中,燃烧时对篦条损坏巨大。随着兰炭配加比例不断上升,篦条损坏程度就越高,甚至出现粘台车现象。

( 4) 由于兰炭灰分高于焦粉,配加后烧结烟道放灰量增加。当兰炭配加比例达到总燃料用量的20%时,每周需放灰6 h; 配加至30% 时,每周需放灰12 h; 配比达到40%时,每周放灰达15 h。

( 5) 对湿法石灰石脱硫工艺有影响: 脱硫塔内浆液泡沫增加,石膏成型较晚,浆液外溢增加。

3. 2 调整方案

针对实验过程中出现的问题,在接下来的正式生产过程中,对生产操作制度、参数标准等做了如下调整:

(1) 兰炭与焦粉的置换比例控制为1∶ ( 0. 65 ~0. 7) ,并随着兰炭比例的增加,置换比例控制越来越低。为降低兰炭粒级细,强度差对烧结过程的影响,腾出灰石仓用作兰炭配加,兰炭不破碎直接配用。配用后效果较为理想,篦条损坏程度缓解,但因未经过破碎工序,大于5 mm 的粒级较多,机尾断面层次不齐,所以要求进厂兰炭大于5 mm 的粒级含量≤5%。

(2) 控制兰炭配加比例不应超过总燃料使用量的30%; 烧结过程中提高点火煤气的使用量,将点火温度由1 050 ℃提高至1 070 ℃。

(3) 针对兰炭对台车篦条损坏程度高,易粘台车的现象,规定开机前在无铺底料阶段停配兰炭; 生产中台车篦条振打设备保持常开状态; 提高对篦条使用情况的点检频率。

(4) 因配加兰炭会造成点火温度降低,煤气单耗和固体燃耗提高,所以生产中必须保证厚料层、低水分的烧结操作,以减少其带来的不利影响,同时要控制兰炭过快燃烧,提高料层的自动蓄热作用及热量利用率[5]。

(5) 针对配加兰炭会影响脱硫工艺的问题,该作业区可适当降低塔内浆液的液位,减少外溢,但由于浆液液位降低,脱硫效率会受到一定影响,因此在实际生产中应注意原料中硫含量的控制。

4 结论

(1) 兰炭配加比例不应超过总燃料使用量的30%。烧结实验数据表明,当配加比例大于总燃料量的30%后,烧结各项参数、设备状况以及人工劳动量均变差,而配加比例在30% 以内对工艺的影响较小。

(2) 兰炭与焦粉之间的置换比例,可根据各厂不同焦粉质量进行调整,原则控制在1 ∶ ( 0. 65 ~0. 7) 。

(3) 河钢宣钢用兰炭价格为420 元/t,外购焦粉703 元/t,按照燃料比30% 配加替换焦粉使用,置换比例按1∶ 0. 7 进行计算,那么每用1 t 兰炭替换焦粉将降低燃料费用为703 × 100% - [420 × 30% +( 1 - 21%) × 703] = 21. 63 元/t。

(4) 作为新型烧结燃料的兰炭,由于其价格低且能够满足烧结生产需要,在越来越多的企业中得到了应用。通过合理控制兰炭配加比例并制定相应的操作制度,既可保证烧结矿产、质量不受影响,又达到了降本增效的作用。

参考文献

[1]李光辉李思导,姜涛,等. 烧结过程中燃料利用率的提高[J]. 烧结球团,1998,( 03) : 29 ~ 34.

[2]姜涛. 烧结球团生产技术手册[M]. 北京: 冶金工业出版社,2014.

[3]杨双平,延雨雨,王帅,等. 兰炭末在烧结矿生产中的应用研究[J]. 矿业工程, 2015,( 06) : 30 ~ 32.

[4]廷雨雨. 兰炭作为烧结燃料的应用研究[C]. 西安: 西安建筑科技大学冶金学院,2016.

[5]王润博,张建良,王喆,等. 兰炭替代焦粉对烧结过程影响研究[J]. 钢铁钒钛, 2015,( 02) : 126 ~ 131.