安丰涛,郝建标,王文辉

(河钢集团宣钢公司计控中心,河北宣化075100)

摘要: 介绍了副枪测量自动炼钢应用过程中对转炉静态模型、动态模型、吹炼跟踪、熔剂计算、氧量计算等关键算法的优化和应用; 阐述了数据分析自动炼钢的热力学计算原理,通过建立数学模型,可实时计算冶炼全程钢水、钢渣和温度变化从而控制冶炼过程。从原燃料消耗、冶炼、喷溅及应用方面对两种自动炼钢方式进行对比分析,发现数据分析自动炼钢的原燃料消耗及冶炼、喷溅量均较低。将数据计算和烟气检测分析设备结合起来可实现全程动态炼钢,同时降低成本、提高炼钢效率、实现终点双命中率,这种炼钢方式是自动炼钢发展的趋势。

关键词: 自动炼钢; 动态计算; 副枪; 静态模型; 大数据; 烟气检测

0 引言

伴随着现代转炉炼钢技术的发展,转炉炼钢中的主要冶炼过程及终点控制主要依靠人工经验。随着科技的飞速发展,为了提高炼钢效率和降低人工成本,转炉自动炼钢技术越来越受到广泛应用[1-3]。目前国内自动炼钢主要采用数据分析智能炼钢和副枪测量炼钢两种控制方式,这两种方式均在生产实践中得到了有效应用。相较而言,副枪自动冶炼技术更成熟,在全国大型钢铁企业中均有应用,而数据分析智能冶炼技术是近几年发展起来的,应用较少。本文主要对这两种自动炼钢模式进行简单介绍。

1 副枪测量自动炼钢技术

副枪测量自动炼钢技术在国内许多大型钢厂得到了很好的应用,它主要是通过调试和优化来实现转炉模型二级静态模型、动态模型、吹炼跟踪、熔剂计算、氧量计算等关键算法的准确。通过二级系统对入炉铁水温度、成分、重量、废钢重量精确采集,利用静态数学模型自动计算出吹氧量、熔剂加入量和吹炼枪位等,后期依据副枪测量数据通过动态模型计算,实时调整转炉吹氧量、熔剂加入量等来实现终点命中。副枪自动炼钢技术核心是根据不同的钢种来进行相应的模型静态计算及测量后的动态调整。

1. 1 模型控制过程

副枪测量自动炼钢控制模型主要包括出钢温度计算模型、主原料计算模型、熔剂计算模型、静态计算模型及动态计算模型。出钢温度计算模型是根据生产计划、生产标准计算出炉次出钢温度; 主原料计算模型是根据生产计划、生产标准、出钢温度模型计算出终点温度以及炼钢所需的铁水和废钢量; 熔剂模型是计算出炼钢所需的熔剂; 氧量模型则计算出炼钢所需的吹氧量和冷却剂重量。在所有模型计算完成并确认后,铁水、废钢、氧量、冷却剂、熔剂设定值和吹炼模式发送到一级PLC系统,PLC 系统根据吹炼模式和转炉模型发送的设定值执行氧枪吹炼和熔剂加料控制过程; 顺序控制程序接收兑铁、吹炼、出钢等事件信号,并进行相应处理; 自动吹炼控制程序接收到吹炼过程数据和副枪测量值后,触发动态模型。动态模型根据副枪测量值和吹炼终点目标值计算出吹炼动态阶段的吹氧量和冷却剂加入量,实时计算熔池碳含量和钢水温度,在吹炼达到终点目标范围时,向基础自动化发送提枪指令[4],从而完成整个吹炼过程。

1. 2 静态计算

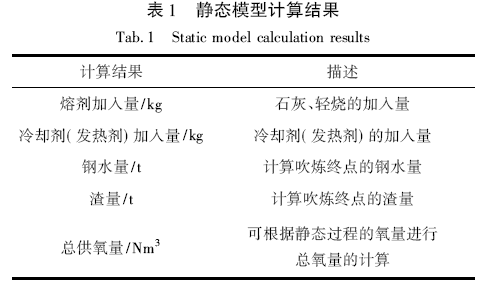

静态计算依据吹炼冶金反应过程中的热平衡、物料平衡、氧平衡来进行计算。但因静态计算是冶炼过程十分复杂的系统问题,因而需结合静态自学习模型中参考炉次的特征数据共同完成计算[5]。当系统完成对入炉的铁水量、铁水成分、铁水温度、废钢量、钢种等相关数据采集后,模型会自动计算出本炉次的冶炼用氧量、转炉辅料的加料时刻和重量、氧枪枪位以及要进副枪的时机和底吹的控制模式。表1 为转炉静态模型的计算结果。

1. 3 动态计算

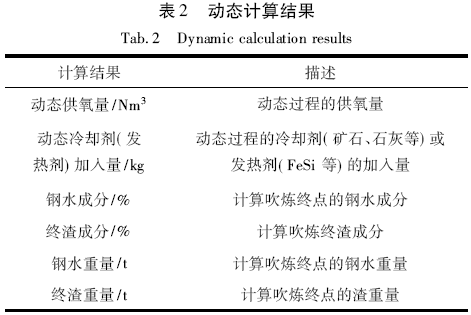

动态计算过程控制主要包括吹炼过程的枪位、氧流量、底吹流量和副枪测量的控制。过程控制是以氧耗进程作为控制的参照标准,吹炼过程的枪位、氧流量是根据氧枪的设计、炉型的状况和终点成分的要求并对应氧耗进程等来确定。整个吹炼过程( 除副枪测量阶段外) 都采用均衡供氧量。氧枪枪位根据钢种的不同都已设定为固定高度。副枪测量的启动时间为吹炼氧量达到总氧量的85% 左右时,具体测量时间由副枪的性能决定。在副枪测量过程中,氧气流量及底吹流量都为正常吹炼流量的50%。当吹炼到总氧量的85% 左右时进行副枪1的测量。测量完副枪1 以后,就进入了动态控制阶段。动态计算包括动态氧量、动态冷却剂( 动态发热剂) 重量等的计算( 表2) 。

1. 4 实施效果

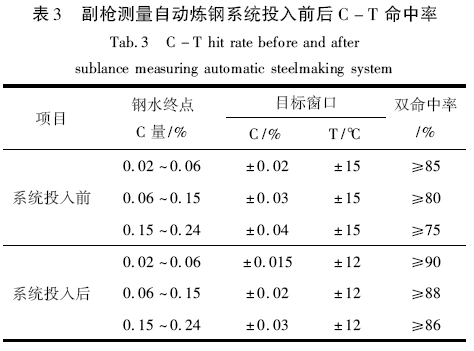

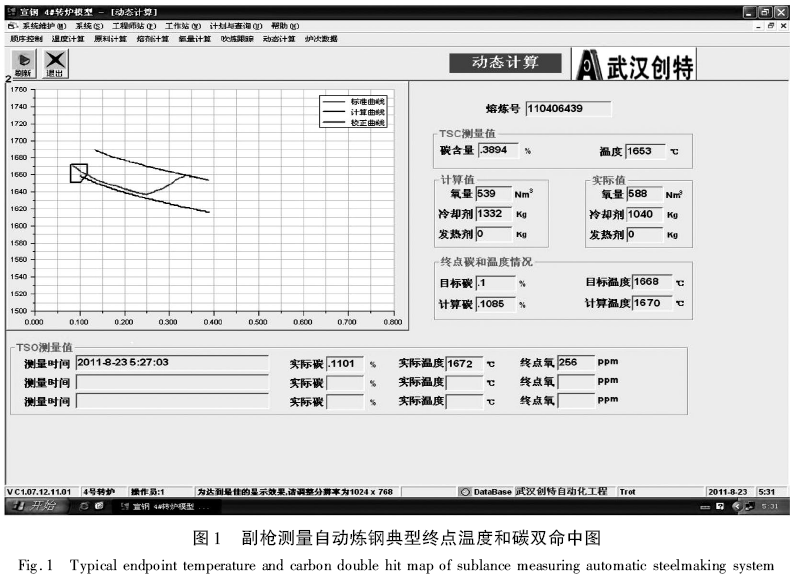

副枪测量自动炼钢自系统应用以来,一键炼钢率和C - T 双命中率较人工炼钢显著提高,其中C- T 双命中率能更好地反映模型控制的运行状况。表3 及图1 为副枪测量系统应用前后的C - T 命中率情况。

2 数据分析智能自动炼钢技术的应用

数据分析智能炼钢技术以热力学和动力学原理为基础,建立数学模型来计算冶炼过程中各种物理化学转变。通过建立数据库,对海量数据进行梳理、归类、分析,指导本炉次冶炼控制过程及调整因素,从而不断地修正程序模型,使其符合炼钢的实际变化及影响控制。通过对入炉铁水量、废钢量及相应的化学成分数据采集,根据钢种终点碳含量、温度的要求,模型计算出各元素氧化速度的定性和定量化的反应轨迹曲线,在冶炼过程中通过连续地计算、预测偏移量,实时调整冶炼控制模式,以达到精准的终点双命中。

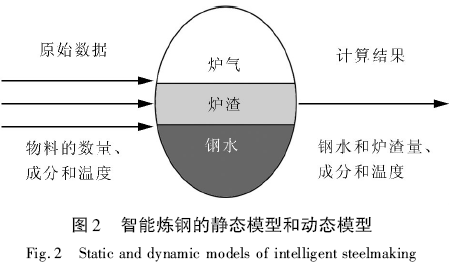

2. 1 高精准的数学计算模型

智能炼钢技术主要包括静态模型和动态模型( 图2) ,其中静态模型是整个炼钢模型的基础部分。转炉静态模型控制主要根据铁水装入量、铁水温度、废钢加入量及终点碳成分和温度要求来进行供氧量、枪位和熔剂加入量的计算,并实时预报熔池内的碳成分、温度。动态模型的控制核心是“钢水- 炉渣- 炉气”的热力学模型计算系统[2],是智能炼钢的核心部分。动态过程控制依据物料的实际消耗量,每隔10 s 预测炉内钢铁料的成分、温度和渣料成分变化,调整实时供氧量和散料用量,对冶炼进程进行严密监视。通过复杂精密的计算,依据预测值最终实现终点成分和温度的双命中。

2. 2 高智能化的自动控制过程

智能控制系统通过综合二级系统将入炉铁水量、废钢量及其化学成分数据输入到程序中,经过静态模型计算,设计出此炉钢的冶炼方案。随着冶炼过程变化,周期性地采集入炉熔剂加入量和氧气消耗量、氧枪枪位等数据的变化一般每10 s 计算1 次,显示和预测所设计的各元素反应轨迹曲线的偏离程度,及时制定调整方案并发出指令,实时调整熔剂加入量、氧枪枪位和氧气流量,使其逐渐接近预测曲线。根据炉渣中( FeO) 变化趋势,自动微调枪位,控制喷溅和溢渣。建立仿真软件可把无法直接测量的炉内反应过程,通过综合二级画面监控显示出来。

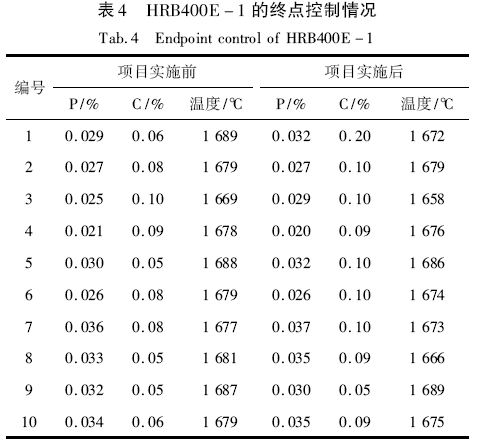

2. 3 实施效果

智能炼钢系统在河钢宣钢120 t 转炉得到了应用。由表4 可知,在一倒出钢条件下,运用智能炼钢技术后终点磷控制水平较为突出,一倒达标率均达到90%; 终点碳达标率也达到80% 以上,相比项目实施前终点碳50% 的达标率有较大程度地改进和提高; 同时终点温度控制较好,基本达到80%,而项目实施前终点温度达标率平均只有60% 且整体控制偏高。智能炼钢技术使得吹炼过程碳、温更加协调发展,终点控制良好。

3 两种自动炼钢应用对比

两种炼钢模式在河钢宣钢均有应用,现就其对原燃料消耗、冶炼喷溅的影响及应用情况进行对比分析。

3. 1 对原燃料消耗的影响

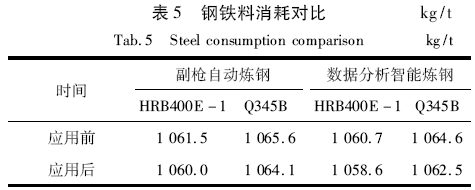

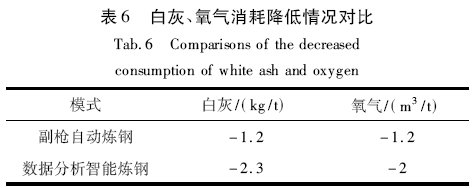

副枪与数据分析智能炼钢系统应用前后钢铁料消耗,白灰和氧气消耗降低情况分别如表5、表6 所示。

由表5 可知,对于同一钢种,数据分析智能炼钢系统应用后钢铁料消耗降低了2. 1 kg /t,副枪自动炼钢为1. 5 kg /t。

钢系统,智能分析炼钢系统应用后,白灰和氧气消耗量的降低程度更大。

3. 2 冶炼喷溅控制

数据分析智能炼钢通过实时的过程分析、预测,掌握喷溅曲线变化对应关系,开发出应对喷溅的预报模型,实时调节氧枪枪位、吹氧流量及冷却剂的加入量和加入时机从而使喷溅率明显下降。

副枪炼钢则无法根据静态模型的计算及时对吹炼过程各种瞬间情况进行自动干预,缺乏对炉内碳氧等反应程度的判断依据,因此实际操作中主要依靠人工干预控制喷溅。

3. 3 应用情况

近几年,数据分析智能炼钢随着数据分析、仿真技术、数学技术和智能制造技术的飞速发展应运而生,主要特点为技术新、投资小,见效快,比较适用于中小型转炉。副枪测量自动炼钢技术目前应用广泛且比较成熟,但相对成本较高( 因为探头为一次消耗件) ,适用于大中型转炉。

4 应用前景

随着数据分析、仿真技术、数学技术和智能制造技术的飞速发展,自动炼钢技术的全程动态冶炼模式可以精确控制冶炼过程,最终实现终点双命中。

所以,未来采用数据分析自动炼钢可以降低生产成本,但其与副枪测量炼钢技术一样,所采用的计算模型均无法对熔池碳含量、温度做到精确判断。若烟气检测分析设备得到的数据也可以预先通过建模手段获得以消除数据滞后的现象,则能更准确地反应出熔池中的碳成分和温度。将副枪自动炼钢技术或智能炼钢技术与烟气检测分析设备结合起来对全程动态炼钢进行控制,可以准确地实现碳、温终点双命中。

参考文献

[1]闫忠峰. 基于大数据的智能化自动炼钢技术[J]. 河北冶金,2017,( 3) : 19 ~ 23.

[2]于春强,席玉军,张明海,等. 副枪自动炼钢技术在宣钢的应用[J]. 河北冶金,2011,( 8) : 52 ~ 55.

[3]门志刚. 全新智能化自动炼钢技术在宣钢在的应用[J]. 金属材料与冶金工程,2017,( 02) : 33 ~ 37.

[4]刘怡生. 河钢宣钢基于副枪的模型炼钢技术应用[C]. 全国高品质特殊钢生产技术研讨会,2017.

[5]吉利宏. 河钢宣钢模型自动炼钢技术应用[J]. 河北冶金,2018,( 7) : 47 ~ 52.

[6]席玉军. 副枪自动炼钢技术在宣钢的应用[C]. 第八届( 2011) 中国钢铁年会论文集,2011.