刘士琦,王书桓

( 华北理工大学冶金与能源学院,河北唐山063000)

摘要:转炉渣是转炉炼钢过程中产生的固体废弃物。介绍了转炉渣的组成、应用及一些常规的处理方法,重点介绍了气化脱磷技术的研究现状、工艺特点及华北理工大学在转炉渣气化脱磷技术方面所取得的实验成果。

关键词:转炉渣; 应用; 处理方法; 气化脱磷

0 引言

转炉钢渣是转炉在炼钢生产过程中的产物,主要由造渣材料、冶炼反应物、侵蚀脱落的炉体和补炉材料、金属炉料带入的杂质和为调整钢渣性质而特意加入的造渣材料组成[1]。作为一种高温冶金排放物级次生资源,钢渣具有高温、量大、种类多、成分复杂、流动性差别大、性能不稳定等特点[2]。每生产1 t钢铁就会产生150 ~ 20 kg 的钢渣,根据有关部门统计, 2016 年我国粗钢产量为8. 08 亿t,随之而产生的钢渣约为1. 6 亿t。堆放钢渣不但浪费大量的土地资源,同时也会给环境带来严重的威胁,影响人类的生存环境。因此,如何合理地利用转炉钢渣是目前亟待解决的问题。

1 钢渣的化学组成及矿物组成

1. 1 钢渣的化学组成

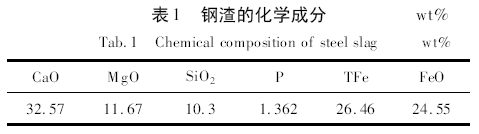

根据不同的生产工艺及原料,所产生的钢渣成分也有所区别,如河钢承钢的钢渣( 表1) 中会含有少量的钒和钛,但主要成分含量相差不多。

1. 2 钢渣的矿物组成

CaO、MgO、FeO 和MnO 是钢渣含有的主要氧化物。钢渣在形成过程中会形成一种被称为RO 的新相,由MgO、FeO、MnO 连续固溶所形成; CaO 与其他三者通过有限固溶而形成另一种相,被称之为石灰相。一般在低碱度钢渣中,石灰相和RO 相主要以橄榄石和蔷薇辉石的形式即[( CaO·RO·SiC) 和( 3CaO·RO·SiC) 的形式]稳定存在; 在中碱度钢渣中,石灰相主要以硅酸二钙和硅酸三钙的形式存在; 在高碱度钢渣中,石灰相主要以硅酸三钙的形式存在[3]。

2 钢渣的应用及主要处理方法

2. 1 钢渣的应用

钢渣作为一种宝贵的资源已经得到广泛认可,为适应并促进钢铁工业的发展要求, 20 世初发达国家就开始研究钢渣综合利用的方法。国际权威部门对美、日、英、法、俄、德等国钢渣利用情况的调查统计结果表明: 上述国家钢渣利用率为45% ~ 100%,其中欧洲发达国家多用于基础建设、农业肥料和高炉等; 美国大部分钢渣用于烧结和高炉; 在资源匮乏的日本,政府和地方对钢渣的利用特别重视,主要用在上层路基材料、肥料及水泥熟料,目前已实现100%的综合利用[4]; 我国对钢渣的利用主要分为厂内循环和厂外应用两个方面。

( 1) 厂内循环包括钢渣代替石灰石作为烧结熔剂及将钢渣破碎回收其中的金属铁。

( 2) 厂外主要用于建筑与农业方面,如用于生产钢渣水泥、筑路及回填材料; 另外,钢渣中含有很多对农作物有利的元素,如Si、Ca、Fe、Mn、P 等,因此可用于农作物肥料及土壤修复改良剂。

2. 2 常用的处理方法

目前转炉渣常用的处理方法主要有: 弃渣法、热泼法、盘泼淬冷法、风淬法、水淬法、焖渣法、激冷法、滚桶法等。面对大量钢渣,各个钢厂也积极研发新的处理方法,如,河钢唐钢转炉钢渣采用热泼( 落锤) —自磨—磁选处理工艺。该工艺不仅及时处理新钢渣,并且可处理多年堆积的大渣块,解决渣山堆积的问题[5]。但上述对炉渣的处理方法都是在转炉外进行的,通过这些处理方法炉渣的排放量以及造渣料的消耗并无明显地减少,主要原因是炉渣中有害元素硫、磷等的富集,致使转炉渣利用率较低[6,7]。

3 转炉渣的气化脱磷技术

自上世纪80 年代起,国内外众多学者已经开始转炉渣还原脱磷方面的研究,如宫下芳雄等[8]在其公开的专利“炼钢熔融矿渣处理方法”中提出向转炉出钢倒出的渣中添加碳材、萤石并吹氧5 min,发现渣中90%( 质量分数,余同) 的FeO,10%的MnO,90%的P2O5被还原,其中铁相中与气相中的磷分别达到60%和40%。李光强等人[9]在1 800 ℃时对转炉渣进行碳热还原实验,发现渣中的磷62. 7% 进入铁碳合金,32. 8%气化,4. 5%留在还原后的渣中,共脱除95. 5% 的磷。王亿慈等[10]利用碳为还原剂用微波加热方法对转炉钢渣的气化脱磷反应进行了宏观动力学分析。王书桓等[11]采用硅为还原剂对转炉渣进行气化脱磷实验,确定了适宜溅渣护炉气化脱磷的最佳条件,还原炉渣气化脱磷率最高可以达到81. 23%。

转炉渣作为一种可利用资源其中含有大量可利用成分,只要脱除渣中的硫、磷等有害元素,基本上可循环使用。转炉渣气化脱磷是在溅渣护炉留渣操作基础上,提出的一项较先进的炉渣处理方法。在溅渣的过程中,向熔池中加入适量还原剂如硅、焦炭粉,通过化学反应气化脱除炉渣中磷等有害杂质,使炉渣能在下一炉中继续使用。在溅渣护炉过程中,高压氮气通过氧枪后产生巨大的冲击力,在大部分过程中是将炉底的熔渣击碎成颗粒飞溅起来。这个过程为固( 焦炭) —气( 氮气) —液( 熔渣) 三者之间的反应,溅渣护炉过程为熔渣内部的一系列反应提供了良好的动力学条件,通过化学反应可使熔渣中的磷进入气相达到脱除的目的[12]。

3. 1 气化脱磷工艺特点

气化脱磷工艺的技术特点主要有:

( 1) 充分利用溅渣护炉阶段良好的动力学条件,不影响正常生产节奏。

( 2) 脱磷过程在转炉内完成不需要增加额外的设备投入。

( 3) 转炉终渣具有较高的氧化亚铁含量和碱度; 脱磷后的转炉渣可实现循环再利用; 不但能减少固体废弃物的产生,而且降低了造渣料的消耗; 节约生产成本。

3. 2 影响气化脱磷的因素

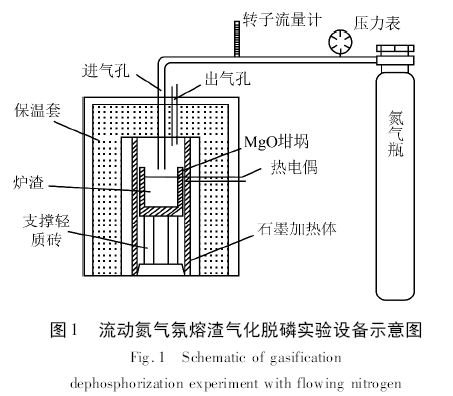

华北理工大学通过真空碳管电阻炉( 图1) 进行了流动氮气条件下的气化脱磷实验,分别采用硅和焦炭作为还原剂还原转炉炉渣。通过实验已经确定转炉内对炉渣进行气化脱磷是可行的,并发现炉渣的粘度、温度、FeO 含量、碱度以及氮气流量等是影响气化脱磷的主要因素。在温度为1 700 ~ 1 900K,碱度为2. 5 ~ 3. 5,FeO 含量在10% ~ 30% 区间内,以焦炭为还原剂还原转炉钢渣,进行了实验研究。研究发现,降低炉渣粘度,反应物P2O5向反应界面的扩散速度提高,反应产物P2 脱离炉渣的速度也有所提高,能够促进气化脱磷反应的进行; 提高炉渣的温度有利于溅渣护炉中气化脱磷反应的进行,并且在温度为1 900 K 时可取得较好的脱磷效果。通过对炉渣温度、碱度、FeO 含量这3 个因素进行正交实验发现温度对脱磷效果影响最大; 渣中FeO 含量变化会对气化脱磷产生一定的影响,FeO 含量越高越有利于气化脱磷反应的进行,在此实验中FeO含量为30%时取得较好的脱磷效果; 在本次实验中碱度控制在2. 5 时对脱磷有利,即低碱度有利于气化脱磷反应的进行[13]。以单质硅为还原剂时,确定了炉渣温度、碱度、FeO 含量对气化脱磷的最佳条件后,改变氮气流量进行单因素实验,结果表明增加氮气流量,气化脱磷率升高。

目前,华北理工大学已经取得相关专利,提出了转炉气化脱磷渣循环脱磷炼钢的方法及用于下炉冶炼的作用与影响,形成高效循环炼钢工艺。转炉冶炼完毕出钢后留部分炉渣( 总渣量的1 /2 ~ 2 /3) ,根据炉渣中的FeO 和P2O5含量计算还原剂用量,计算公式如式( 1) 所示。在顶吹氮气开始溅渣前加入计算所需还原剂用量的一半,剩余一半在降枪吹氮开始后加入并在调渣阶段全部加完,并控制枪位,获得气化脱磷后的炉渣。在上一炉转炉炉渣留渣并按上述方法操作完成后,向转炉中兑铁加废钢进行冶炼,根据需求及留渣量加入石灰、白云石、矿石和铁皮球进行造渣。冶炼完毕后测温取样,合格后出钢。

出钢后倒出部分钢渣,按照上述方法进行气化脱磷操作,从而实现炉渣循环利用,减少固废的产生,真正做到从源头治理。

W( C) =[W( 渣) ×W( P2O5%) 60 /152 +W( 渣)×W( FeO%) 12 /72]× 1. 2 ( 1)

式中,W( C) ———焦粉加入量,kg;

W( 渣) ———渣重量,kg;

W( P2O5%) ———P2O5百分含量,%;

W( FeO%) ———FeO 百分含量,%;

1. 2———碳当量倍数。该碳当量为还原炉渣中

全部的FeO、P2O5所需焦粉的用量。

以实验的理论依据为基础,薛月凯等[14]人在河钢唐钢60 t 转炉以焦粉为还原剂进行气化脱磷工业试验。试验结果表明,在溅渣护炉阶段添加焦粉进行气化脱磷是可行的,依据多炉磷衡算法,试验炉次平均气化脱磷率为25. 06%; 对比常规冶炼炉次,气化脱磷炉次吨钢渣量有所减少,吨钢减少8. 66 kg钢渣,减少比例为7. 45%; 试验各炉次终点钢水磷质量分数均在0. 02%左右波动,可见将气化脱磷渣进行循环利用不会影响后续炉次的脱磷效果。

由于工业试验的影响因素较多,如焦粉的加入量与加入方式、溅渣护炉时顶吹及底吹氮气流量与枪位高低的控制、炉渣的流动性、焦粉与炉渣的混匀程度等均会对试验结果造成影响。而实验室只是进行小渣量的实验,还原剂与炉渣的混匀情况良好,且有一定的保温时间,反应充分彻底,故与工业试验相比气化脱磷率较高。

4 结语

钢渣中大部分成分为有用成分,通过合理的技术手段去除其中的硫、磷等有害元素后可使钢渣变废为宝,从而实现钢渣的综合利用。

参考文献

[1]李婕. 浅谈钢渣的综合利用与资源化[J]. 山西冶金,2005,28( 3) : 32 ~ 34.

[2]黄卫国,谢晓会,宋春玉. 钢渣处理及循环利用技术探讨[J]. 河北冶金,2012,( 6) : 3 ~ 7.

[3]程绪想,杨全兵. 钢渣的综合利用[J]. 粉煤灰综合利用,2010,( 5) : 45 ~ 49.

[4]王旭,梁国栋,朱路路. 钢渣处理与综合利用设备及工艺研究[J]. 有色金属( 选矿部分) ,2017,( S1) : 5 ~ 8.

[5]甄长胜,王继俊,高玉英. 唐钢转炉钢渣处理工艺技术与效果[J]. 河北冶金,1994,( 1) : 55 ~ 56.

[6]Kieger Roger. Converter refining of phosphorus - rich pig iron. DE3 609 153,25 Sep 1986,FR Appl. 85 /4138,20 Mar 1985.

[7]Saigusa Makoto,et al. Rececyling of converter slag in Chiba works.Recycling Steel Ind. Proc. Process Technol. Conf. ,1st 1980,168 ~71( Eng) .

[8]宫下方雄,柳井明,山井健三,等. 製鋼溶融スラグの処理方法[P]. 日本: 特开昭51 ~ 121030,1975 - 04 - 16.

[9]李光强,张峰,张力,等. 高温碳热还原进行转炉渣资源化的研究[J]. 材料与冶金学报, 2003,2( 3) : 167 ~ 172.

[10]王艺慈,李海洋,罗果萍,等. 微波碳热还原转炉渣气化脱磷反应的宏观动力学[J]. 钢铁研究学报,2017,29( 2) : 93 ~ 97.

[11]王书桓,吴艳青,刘新生,等. 硅还原转炉熔渣气化脱磷实验研究[J]. 钢铁,2008,43( 2) : 31 ~ 34.

[12]吕晓芳. 流动氮气条件下转炉渣气化脱磷动力学研究[D]. 唐山: 河北理工大学,2006.

[13]项利. 流动氮气条件下熔渣气化脱磷的热力学与动力学基础研究[D]. 唐山: 河北理工大学,2005.

[14]薛月凯,王书桓,李晨晓,等. 60 t 转炉炉渣气化脱磷后循环利用试验研究[J]. 炼钢,2018,34( 1) : 20 ~ 24.