张羽

(德龙钢铁有限公司,河北邢台054000)

摘要:为进一步改善转炉经济技术指标、降低冶炼成本,分析了铁水消耗较为富裕的情况下,转炉冶炼过程采用石灰石替代部分石灰造渣的可行性。对比了不同造渣工艺冶炼Q235B 钢的主要参数,分析了渣料对钢铁料成本的影响,并提出了主要控制措施。通过工艺优化及技术改进等方式,在保证脱磷效果的基础上,转炉造渣料消耗、成本等指标得到了明显改善。

关键词:转炉;石灰石;石灰;造渣;脱磷;成本

0 引言

石灰石经烧结白灰窑煅烧成石灰后用于转炉炼钢这一工业链上,浪费了烧成石灰时携带的物理热、同时存在着CO2过度排放和增加环境污染的问题。

转炉采用石灰石替代部分石灰冶炼新工艺,目前在国内湘钢、昆钢等厂已开始推行,且降本明显,创效可观。而此工艺在德龙钢铁公司还处于刚刚引进研究阶段,各项参数、过程冶炼控制均无数据及经验。针对上述问题,本文主要从不同渣料结构对转炉造渣制度展开试验,同时对工艺及过程参数进行优化,极大地改善了转炉经济技术指标,冶炼控制水平明显提高,经济效益显著。

1 石灰石替代部分石灰造渣可行性分析[1,2]

石灰石的主要成分为CaCO3,煅烧成为石灰的温度一般在1 000 ~ 1 200 ℃。因此,烧成的石灰携带了较多的热能,高温石灰必须降温后才能运输,通过皮带到达转炉料仓进入转炉时已接近常温,然后石灰在转炉中再吸热升温化渣。很明显,这一过程石灰先降温再升温存在能量浪费。而公司受入炉冷料不足的影响,冶炼过程存在较高的富裕热量,大量的矿石需要在冶炼后期加入,过程存在回收率低、成本高的现象。石灰石中CaCO3含有44% 质量的CO2,在炼钢前期,这部分CO2受热分解出来后,可以与[Fe]、[Si]、[Mn]、[C]等发生氧化反应,起到良好的助熔搅拌作用,并且符合转炉低温、高碱度脱磷的相关条件。

2 不同渣料结构、过程参数对比分析

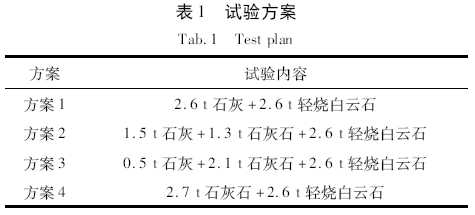

为降低造渣料成本,采取4 种试验方案( 见表1) 进行综合对比。

2. 1 加料工艺过程控制[2 ~ 9]

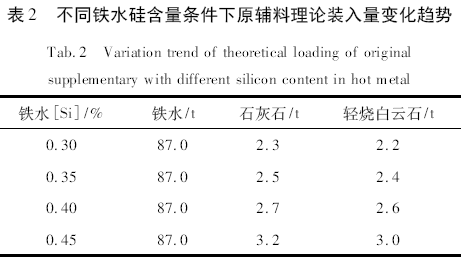

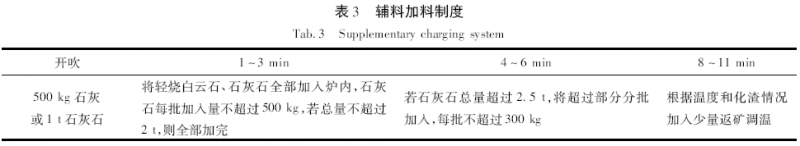

铁水成分是转炉操作顺行的关键因素。由于高炉铁水成分时有波动,为此拟定了铁水不同硅含量情况下,相应的原辅料装入变化趋势( 见表2) ,同时对冶炼前期的辅料加入量及加入时机( 见表3) 进行了相关优化。

2. 2 试验过程存在问题及数据分析

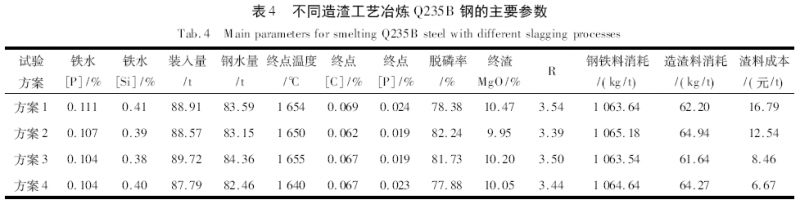

使用石灰石替代部分石灰造渣,冶炼过程存在初期渣不化,过程渣化不透,终点磷含量较高等诸多弊端。针对以上情况,前期枪位较之前提高100mm,吹炼氧压控制在0. 75 ~ 0. 80 MPa,即采取高枪位、低氧压,使其有充分的时间进行熔化,为初期渣早化打好基础,同时对前期去磷起到了至关重要的作用。吹炼中期为减少和避免返干造成金属喷溅,在返干期提前吊枪,配加少量矿石消除返干,枪位控制1 300 ~ 1 500 mm 之间,较之前枪位提高约150mm。过程渣化透后,终点降枪必须在2 min 以上,以终渣做粘为原则,确保终渣碱度及氧化镁含量符合标准,提高溅渣效果,消除对炉况造成的负面影响。为系统分析石灰石替代部分石灰造渣的可行性,统计了500 炉4 种不同造渣料结构的主要参数( 表4) ,使用全石灰石造渣炼钢较使用石灰造渣脱磷率低0. 5%,同时需相应地降低终点温度,以降低终点的回磷现象。

2. 3 渣料对钢铁料成本的影响

减少转炉冶炼过程渣量,可降低造渣料消耗,有效提高金属收得率,是降低钢铁料消耗的有效途径之一。主要控制措施如下:

(1) 及时了解铁水成分及温度,根据铁水成分及温度调整渣料结构。

(2) 在全铁冶炼时,采取倒渣后将炉体摇至零位,向炉内加入部分石灰石及轻烧白云石进行预热,之后再兑入铁水。通过提前成渣,将泡沫渣的高峰期前移,降低前期的熔池温度,提高脱磷效率。

(3) 提高转炉冶炼过程化渣效果,提高造渣料利用率。

(4) 返干期适当加入少量返矿,提高化渣效果。

(5) 冶炼10 min 以后禁止加入返矿,终点避免长时间吊枪操作,以终渣做粘为原则。

(6) 降低吹炼终点温度,以≤1 650 ℃为宜,避免高温回磷。

2. 4 喷溅的预防与控制

喷溅是转炉冶炼过程中时有发生的现象,往往会造成大量的金属损失。除此之外,喷溅还会提高渣料用量和温度损失,剧烈冲刷使炉龄缩短。影响转炉喷溅的因素很多,如铁水条件不稳定、废钢比小、操作不当等。吹炼中发生喷溅时不能轻易降枪,因为降枪后碳氧反应更加激烈,会加剧喷溅。应采取适当提枪迅速压枪或加入少量石灰石进行压渣,缓和碳氧反应,降低熔池升温速度,同时借助氧气射流的冲击吹开炉渣,排出气体。

3 结果分析

3. 1 造渣料消耗及成本

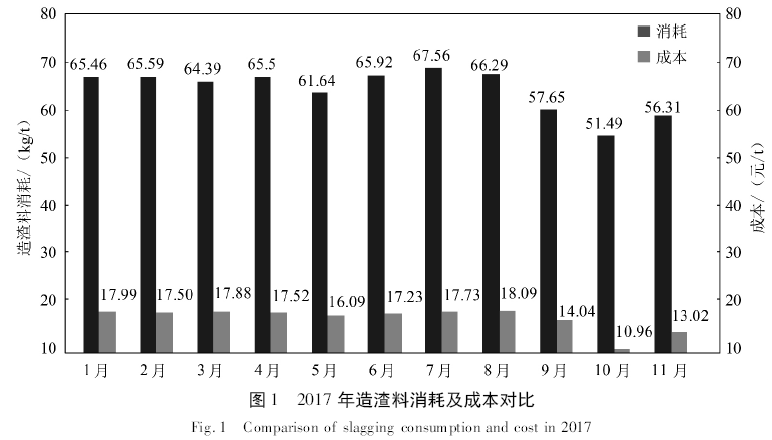

自2017 年9 月份起,采取石灰石替代部分石灰造渣,在总造渣料消耗不增加的情况下,吨钢造渣料成本较8 月份降低4. 05 元,且10 月份造渣料成本完成10. 96 元/t,创历史最好水平,如图1 所示。

3. 2 产品质量[10]

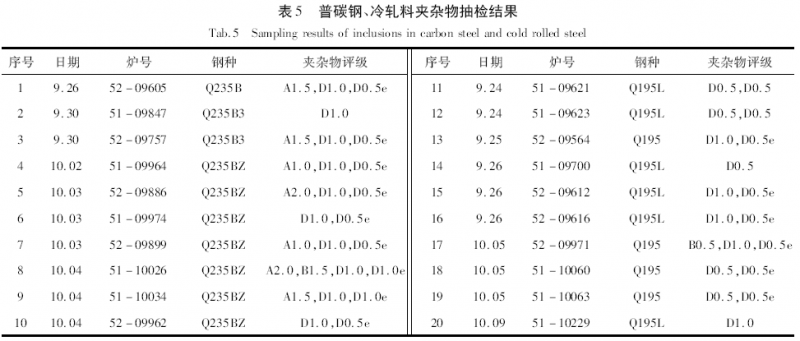

按照《YB /T4003 - 1997 连铸板钢板坯低倍组织缺陷评级图》评级,Q235B 钢铸坯低倍稳定控制在C 类2. 0 级以下,铸坯质量良好。按照《GB /T -10561 - 2005》检验标准,抽检2017 年9 ~ 10 月普碳钢、冷轧料夹杂物20 炉次,单类夹杂物级别≤2. 5级,质量控制较为稳定,见表5。

4 结语

(1) 石灰石替代部分石灰造渣,脱磷率优于全石灰造渣及全石灰石造渣炉次。

(2) 石灰石化渣效果较石灰差,需相应降低出钢温度,增加返矿使用量,提高终点化渣效果,从而保证脱磷效果。

(3) 对高硅铁水使用石灰石具有较好的抑制喷溅作用。

(4) 冶炼过程减少渣量,降低造渣料消耗,是降低钢铁料消耗的有效途径。

(5) 石灰石替代部分石灰造渣,对产品质量无明显影响,钢质纯净度满足产品质量所需。

参考文献

[1]何凯. 不同造渣剂在转炉半钢炼钢中的应用[J]. 河北冶金,2017,( 1) : 33 ~ 36.

[2]刘永军. 大型转炉过程精确控氧技术[J]. 河北冶金,2017,( 5) : 5~ 11.

[3]李宏,曲英. 氧气转炉炼钢用石灰石代替石灰节能减排初探[J].中国冶金, 2010,45( 9) : 48.

[4]赵贝贝. 转炉工序冶炼低氮品种钢中氮含量的控制[J]. 河北冶金, 2017,( 12) : 40 ~ 42.

[5]吕凯辉. 转炉留渣双渣操作生产实际[J]. 河北冶金,2014,( 1) :38 ~ 41.

[6]黄希轱. 钢铁冶金原理[M]. 北京: 冶金工业出版社,2004.

[7]冯捷. 炼钢基础知识[M]. 北京: 冶金工业出版社,2005.

[8]杨志春. 钢铁冶金600 问[M]. 北京: 化学工业出版社, 2007.

[9]张军国,杨晓江,张大勇,等. 150 t 转炉炼钢工艺参数优化研究与应用[J]. 中国冶金,2013,( 10) : 37 ~ 40.

[10]蒋志国. H08A 钢生产工艺的技术进步[J]. 河北冶金,2016,( 1) : 67 ~ 70.