唐继忠,姜彦冰,周明灿

(鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁 营口 115007)

摘要: 通过对鞍钢股份有限公司鲅鱼圈钢铁分公司高炉布料溜槽弯曲、 断裂和掉落事故 进行分析, 得出布料溜槽异常时会同时出现炉喉温度大幅上升, 炉顶和下密阀箱温度明显下 降, 以及布料溜槽旋转电流在翻料过程中波动变小或无波动等三大特征, 并提出相应处理 施。 采取措施后,有效缩短了事故判定和处理时间,避免了至少 1.6 万 t 铁的产量损失,降低了 溜槽事故对高炉生产的影响。

关键词: 高炉;布料溜槽;掉落;旋转电流

高炉炉顶布料溜槽具有很大的灵活性和均匀 性,是目前多数高炉采用的布料设备。 鞍钢股份有 限公司鲅鱼圈钢铁分公司 (以下简称鲅鱼圈) 4038 m3 高炉炉顶溜槽设置 11 个环位, 每个环位 对应 1 个倾角,由里向外倾角逐渐增大,螺旋布料 由外环开始,逐渐向里环进行。 由于高炉炉顶布料 溜 槽 长 时 间 处 于 高 温(100~500 ℃)、高 压(200~ 250 kPa)的工作环境中,且承受着料流的冲刷和侵蚀,通常具有固定的寿命周期,属于高炉需要定 期更换的备件。 一般新溜槽的使用寿命为 1 年左 右, 经过多次返厂修复的溜槽使用寿命仅为 3~5 个月。 当布料溜槽出现异常时,与设定值相比,料 流轨迹将出现大的偏差, 破坏料面形状和煤气流 分布,导致高炉炉况失常。 所以,高炉炉顶布料溜槽的工作状态对高炉操作至关重要。

本文结合鲅鱼圈高炉近些年来的生产实际情 况,介绍了布料溜槽出现异常事故的判断过程,总 结出布料溜槽异常时的特征, 并提出了相应处理 措施。

1 布料溜槽异常事故判断

1.1 布料溜槽弯曲后断裂掉落

炉顶布料溜槽弯曲是溜槽长期使用后出现的普遍现象。 对每次更换下来的旧溜槽进行测量,发 现都会有 1 °左右的弯曲。 这种小幅度的弯曲,虽然对高炉布料有一定影响, 但都能通过高炉日常 装料制度的调整予以消除, 不会对高炉产生大的影响。 但当溜槽弯曲严重时, 边缘气流会过度发展,无法通过调整装料制度消除影响,此时必须休风,更换溜槽。

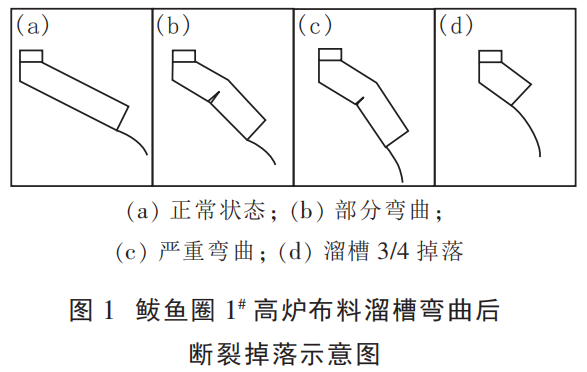

2009 年 4 月 12 日,鲅鱼圈 1# 高炉(4038 m3)布料溜槽发生先弯曲后断裂掉落事故。 事故过程 如 下:3 月 中 上 旬,1# 高炉炉喉温度一直稳定在 100 ℃以下,炉顶温度保持在 180 ℃左右。 从 3 月 末到 4 月 10 日, 炉喉温度处于缓慢上升状态,由 100 ℃逐渐上升到 240 ℃。 4 月 11 日,炉温持续维持在铁水中硅含量 0.200%左右水平,大幅度提升焦比,炉温仍未升高。16:40 炉喉温度开始上升,在30 min 内由 270 ℃快速升到 400 ℃, 炉身上部壁体温度也缓慢上升,高炉边缘气流严重过盛,热量损失大,出现料速越快,炉顶温度越低,炉喉温度越高的现象。 到 4 月 12 日 8:00,炉喉温度急剧上升至 634 ℃,至此,高炉操作人员判断炉顶布料溜槽可能出现弯曲或掉落情况,决定休风检查。 休风后,发现溜槽在距根部 1/4 处断裂掉落。 鲅鱼圈 1# 高炉布料溜槽弯曲后断裂掉落过程示意图见图 1。

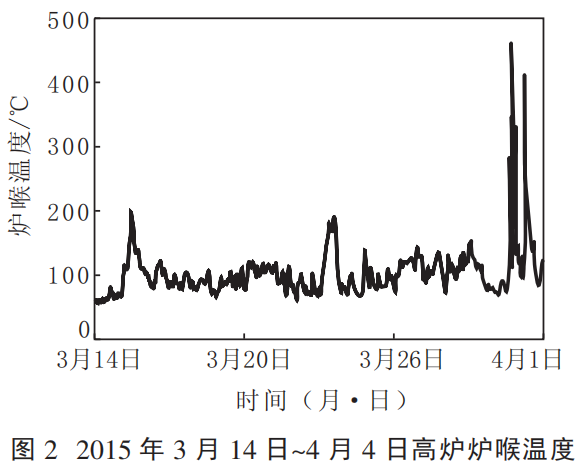

1.2 布料溜槽全部掉落

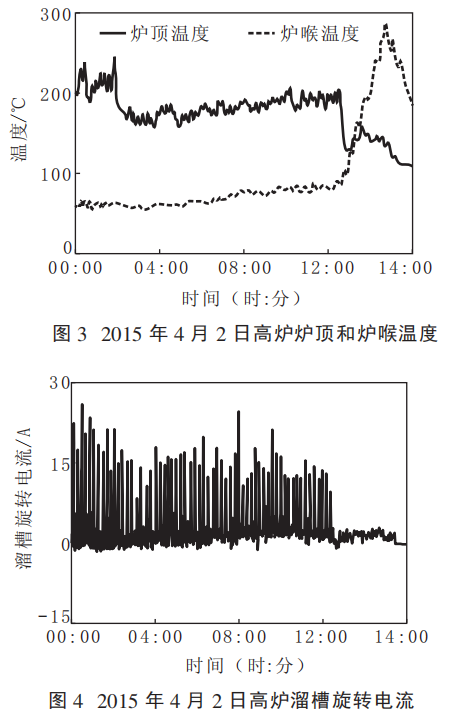

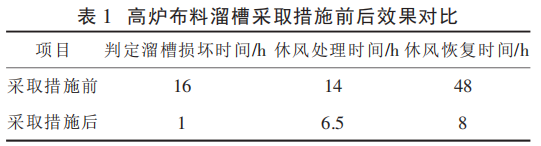

布料溜槽全部掉落也存在初期逐渐弯曲过程。 随着溜槽弯曲程度加大,炉况波动加剧,直至溜槽掉落。 在事故过程中,炉顶和炉喉温度会出现巨大波动 。 2015 年 4 月 2 日 , 鲅 鱼 圈 2# 高 炉(4038 m3)发生布料溜槽根部掉落事故。 事故过程如下:自 2015 年 3 月 15 日起,2#高炉炉况出现异常,炉喉温度开始逐渐上升且波动较大,最高上升到接近 400 ℃,同时炉顶温度也升高,炉顶打水控温频繁。 4 月 2 日 2:00,炉顶温度突然从 200 ℃下降 到 145 ℃, 在 8:00, 炉顶温度略上升, 达到170 ℃,但通过炉顶摄像始终未见中心气流。 12:30 炉顶温度又突然下降到 100 ℃以下, 而炉喉温度上升较快, 溜槽旋转电流没有出现布料期间应有的正常波动,此时确认溜槽出现问题。2015 年 3 月14 日~4 月 4 日高炉炉喉温度见图 2,2015 年 4 月2 日高炉炉顶和炉喉温度、 溜槽旋转电流分别见图 3、图 4。 立即休风处理,发现炉顶料面呈馒头状,溜槽仅剩两侧大梁。

2 布料溜槽出现异常的特征和处理措施

2.1 布料溜槽出现异常的特征

正常工作中的布料溜槽是处于封闭空间中的,对于没有炉顶高清成像设备的高炉,并不能直接看到溜槽的状况,因此,如何通过特征参数发现并判断溜槽异常,是非常重要的环节。 当布料溜槽出现异常时:一是炉喉温度突然大幅上升;二是炉顶温度和下密阀箱温度明显下降; 三是布料溜槽旋转电流在布料过程中波动变小或无波动。 以上三个特征同时出现, 就可以确认布料溜槽已经弯曲或者掉落。

2.2 布料溜槽异常的处理措施

发现并判定布料溜槽出现异常事故后, 应采取如下应对措施,降低事故对高炉生产的影响:

(1) 停止富氧,并控制冶炼强度,立即组织出铁休风,尽量少上事故料;

(2) 因为溜槽异常,炉料都布了在中心,在休风前需加焦改善料柱透气性。在减风到零之前,可维持 2.5 焦 1 矿的加焦制度 (采用 3 焦 1 矿和 2焦 1 矿组合的上料模式), 同时入炉焦比提高50 kg/t, 矿石批重缩小 5~10 t/批 (以保证每小时10 批料为准),入炉碱度降低 0.05;

(3) 由于溜槽事故导致的休风, 中心气流多会受到压制,炉顶点火会有一定困难,因此,应多准备点火材料,以解决点火困难的问题;

(4) 送风前, 要均匀堵住占总数 1/6 的风口,以利于高炉恢复;

(5) 送风后,由于料面呈馒头状,边缘料少,应通过加罐焦的方式使料面平整。 在布第一批附加焦炭时,采用单环布料,并调整溜槽倾动,把焦炭全部布在边缘。 布完第一批料后, 料面基本平整,炉喉温度开始下降。 从第二批开始用正常布料制度,如需要加焦,至少将 1/3 的焦炭布在中心。

(6) 当风压达到 250 kPa 时,根据风压分批次逐渐打开休风前所堵的风口。

(7) 当事故料下达时,由于中心重、边缘轻,炉身水温差较高, 此时高炉压差要低于正常压差10~20 kPa,风压按下限维持。 待事故料过完风口,炉身水温差开始下降,煤气流分布好转后,逐渐恢复风量、风压。

3 实践效果

鲅鱼圈高炉根据布料溜槽异常事故三大特征判定溜槽弯曲、 断裂或掉落, 并积极采取处理措施,有效减少了溜槽异常事故的损失。 高炉布料溜槽采取措施前后效果对比见表 1。

由表 1 可以看出, 鲅鱼圈高炉确认溜槽异常的时间明显缩短;通过多次的事故预案演练,各工种协调配合、熟练操作,休风更换溜槽的作业时间也降低了一半以上; 休风时间的缩短及采取的一系列的应对措施,也大幅度降低了休风后的恢复时间,避免了至少 1.6 万 t 铁的产量损失,降低了溜槽异常事故对高炉生产的影响。

4 结论

(1) 判断布料溜槽出现异常的三大特征:炉喉温度突然大幅上升; 炉顶温度和下密阀箱温度明显下降; 布料溜槽旋转电流在翻料过程中波动变小或无波动。

(2) 布料溜槽掉落后, 应该首先停止富氧并控制冶炼强度,立即组织出铁休风。 在减风到零之前,可维持 2.5 焦 1 矿的加焦制度。

(3) 由于溜槽事故导致的休风, 炉顶点火时要考虑到休风前气流状态,因此,应多准备点火材料,以解决点火困难的问题。

(4) 送风后, 应该通过加罐焦的方式使料面保 持 平 整; 如 需 要 加 焦, 至 少 将 1/3 罐 焦 布 到中心。