张 垚

(河北钢铁集团唐钢公司第二钢轧厂, 河北 唐山 063000)

摘 要:以河钢集团唐钢公司第二钢轧厂炼钢转炉的干法除尘系统为研究对象,对其除尘机理、流程、应用难点 等进行了分析,针对性地提出了干法除尘工艺优化方案,极大地提升了炼钢转炉的除尘效果,降低了工作时的 能源消耗,具有极大的应用推广价值。

关键词:转炉干法除尘;泄爆率煤气;回收率

引言

干法除尘技术是一种新的炼钢除尘方案,其具有除尘效果好、用水量少、能耗低的优点,随着国民经济的发展及我国对冶金行业烟尘排放标准要求的不断提高,越来越多的炼钢企业开始引进炼钢转炉的干法除尘工艺。各炼钢企业所用设备及炼钢工艺的区别导致干法除尘技术在实际应用过程中存在着泄爆率高、除尘效果不稳定、煤气回收量少的缺点,不仅严重影响了炼钢企业的生产效率,而且也严重影响了炼钢企业的经济效益[1]。为了因地制宜地提 升干法除尘工艺的实际应用效果,本文以河钢集团唐钢公司第二钢轧厂的炼钢转炉为研究对象,通过对其炼钢流程和工艺的分析,针对性地提出提升干法除尘效果的措施,应用效果表明其极大地提升了干法除尘的效率,对其他类似状况炼钢企业干法除尘工艺的改进具有重要的借鉴意义。

1 干法除尘系统泄爆原理及应用现状

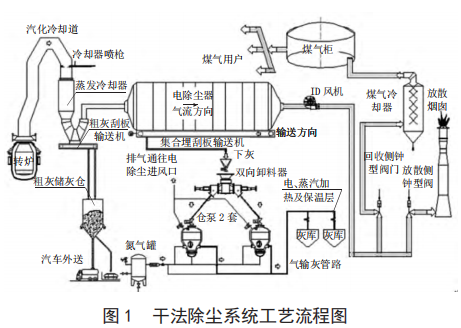

河钢集团唐钢公司第二钢轧厂的炼钢转炉结构及除尘工艺流程如图 1 所示。

由图 1 可知,该炼钢转炉的干法除尘系统主要包括蒸发冷却系统、轴流风机、静电除尘系统、切换站及粉尘排放设备、输灰系统等。在工作时炼钢转炉的烟尘首先在冷却系统内冷却后进行粗除尘,然后再在静电除尘系统中进行精细除尘,完成精除尘后再将烟气转送到煤气柜内。

在该除尘系统中,转炉最初的烟尘内包含了一氧化碳、二氧化碳、氮气、氧气、氢气等,是一种具有易燃易爆特性的有毒气体,在进行降尘的过程中还会加入一定的水蒸气。烟尘经过冷却烟道后其温度迅速地降低到约 70°,而此时烟尘内的氢气含量若大于 3%、氧气含量大于 2%,则当静电除尘装置发出静电时产生的电火花将会导致内部的易爆气体发生爆炸,使内部的气体压力急剧增加,使泄露阀进行泄爆[2]。

河钢集团唐钢公司第二钢轧厂炼钢转炉在应用干法除尘工艺后,因所用的炼钢矿石内杂质含量高、设备稳定性不足,导致在实际应用中其干法除尘的泄爆率达到了 7.59%,在对煤气进行回收时其整个回收工时达到了 197 s,且对煤气的回收量仅为51.1 m3/t,为了确保生产稳定,导致在炼钢过程中的提枪频率剧增,其产品的生产周期高达 1 871 s,不仅严重影响了炼钢企业的钢铁冶炼效率而且其除尘效果无法满足废气的环保排放标准,给炼钢企业造成了极大的困扰。

2 风机转速对干法除尘效果影响的优化研究

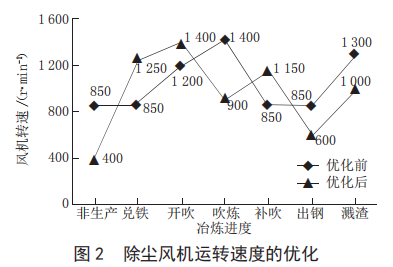

由于在炼钢过程中的泄爆率与废气中的易燃易爆的气体含量有极大的关系,其易燃易爆气体的含量主要与气体的燃烧是否充分有关,因此为降低废气中易燃易爆气体的含量,本文对干法除尘系统中的风机的转速对易燃易爆气体的含量的影响进行研究,最终确定了最优的除尘风机的运行速度,优化前后风机的运行转速对比如图 2 所示。

由对比分析结果可知,优化后风机在兑铁、开吹、补吹阶段提高其运行转速,增加对粉尘和易燃易爆气体的消耗率,在出钢、吹炼等非生产阶段则适当降低风机的转速,降低对烟尘的吸收,确保满足除尘效果的情况下,降低风机运转时的能耗。

3 供氧方案及氧枪枪位控制的优化研究

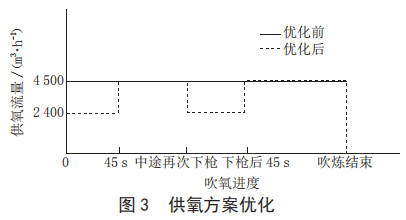

由于当烟尘内的氢气含量若大于 3%、氧气含量大于 2%的情况下会导致出现泄爆,在河钢集团唐钢公司第二钢轧厂的生产中,常出现在开吹后约 20 s及二次下枪后 20 s 左右的泄爆。针对此问题,分析得知其主要原因是最初的供氧制度为恒定供氧,而在开吹的初期其温度低,对氧气的吸收量少,仅有少部分的氧气被分解,而大部分的氧气则进入到烟气中,增加了空气中的氧气分子含量,加大了出现爆炸的概率[3],因此对现有的供氧流程进行优化,使在开吹的前 45 s 对系统的供氧量控制在 24 000 m3 /h,从第45 s 开始再将系统的供氧量提高到 45 000 m3 /h,当中间出现有提枪操作后,需要间隔 180 s 才能再次下枪,对系统的供氧量按照开吹时的方案逐步叠加,其供氧方案优化结果如图 3 所示。

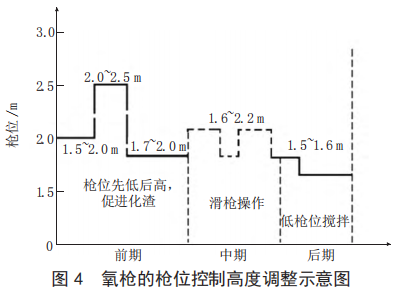

在转炉冶炼过程中氧枪的控枪方案直接关系到冶炼过程中的泄爆,现有的氧枪控枪方案中,整体的枪位偏高,而且在叶轮过程中的吹枪的位置也相对偏高,导致出现打不燃而产生的泄爆率过高的现象,因此对冶炼过程中的氧枪的控枪方案进行研究,其方案如图 4 所示[4]。

由图 4 可知,按照新的氧枪的控枪高度对冶炼过程进行供氧,在开吹阶段将枪位的高度降低到约1.5~2 m;在冶炼中期时候采用了滑枪操作的工艺,通过滑枪操作降低了在来回往返过程中的喷溅;在系统冶炼的后期采用了低枪位搅拌的方案,用于降低在冶炼残渣中的氧气的含量,确保冶炼产品的质量。

4 优化效果分析

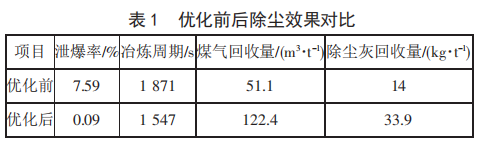

通过对河钢集团唐钢公司第二钢轧厂干法除尘工艺的优化,对该厂的干法除尘效果进行分析对比,其结果如表 1 所示。

由表 1 可知,在冶炼时的泄爆率由最初的7.59%,降低到了优化后的 0.09%,泄爆率降低了 84.3 倍;同时将其冶炼周期由最初的 1 871 s 降低到了现在的 1 547 s,冶炼周期缩短了约 17.3%;其煤气 的回收量由最初的 51.1 m3/t 提高到了目前的 122.4 m3/t,提高了约 2.4 倍;除尘灰回收量由最初的 14 kg/t 提高到了目前的 33.9 kg/t,提升了约 2.42 倍。

参考文献

[1] 潘秀兰,常桂华,冯士超,等.转炉煤气回收和利用技术的最新进展[J].冶金能源,2010,29(5):37-39.

[2] 王永刚,王建国,叶天鸿,等.转炉煤气干法除尘技术在国内钢厂的应用[J].重型机械,2006(2):1-3.

[3] 胡建亮,盖东兴.转炉煤气除尘技术比较和新干法除尘技术探析[J].冶金动力,2015(4):13-15.

[4] 张福明,张德国,张凌义,等.大型转炉煤气干法除尘技术研究与应用[J].钢铁,2013,48(2):1-4.