李广帮,魏崇一,常桂华,曹东

(鞍钢集团钢铁研究院,辽宁 鞍山 114009)

摘要: 鞍钢利用转炉生产 GCr15 轴承钢, 通过采取转炉高拉碳出钢,LF 高碱度渣精炼,VD 炉真空脱气,连铸加强保护浇铸、控制钢水过热度不超过 30 ℃、减少浇铸过程中钢液温降等措施后,有效地控制了 GCr15 钢水中的氧、氮、硫、磷含量及夹杂物,满足了轴承钢的质量要求。

关键词: GCr15 轴承钢;转炉;精炼;连铸;氧含量

轴承钢在使用过程中, 套圈与滚动体之间呈点和线接触,承受着集中交变载荷,对疲劳强度、弹性强度、屈服强度、韧性、耐磨性、硬度及抗腐蚀能力均有很高的要求。 因此,要求材料具有高纯净度和较好的均匀性[1]。 与电炉冶炼轴承钢相比,转炉冶炼具有铁水原料中有害元素含量低、 炉内脱磷条件好、 终点渣钢反应更接近平衡、 终点钢水氢、氮含量低且生产效率高、成本低的明显优势,但转炉出钢时控制下渣、 氧含量及酸溶铝方面不如电炉。 我国轴承钢生产目前仍以电炉流程为主,而日本住友、 德国蒂森和日本川崎制铁公司已先后开发出了转炉采用杂质少的铁水冶炼并配合LF 钢包精炼和 RH 真空处理生产高纯净度轴承钢的生产工艺[2-3]。 本文介绍了鞍钢转炉冶炼 GCr15轴承钢的工艺实践情况。

1 转炉冶炼轴承钢工艺流程

鞍钢转炉冶炼 GCr15 轴承钢的生产工艺流程为: 铁水预处理→100 t 转炉冶炼→LF 精炼→VD真空处理→280 mm×380 mm 方坯连铸。

1.1 铁水预处理工艺

冶炼 GCr15 轴承钢需要采用铁水预处理脱硫,脱硫剂主要采用钝化镁粉和石灰复合脱硫,铁水中含有大量的硅、碳和锰等还原性元素,不会造成强脱硫剂镁发生大量的烧损, 能保证脱硫反应顺利进行。铁水中的碳和硅等能够大大提高硫在铁水中的活度系数,很容易将硫脱到很低水平。 铁水中氧含量较低,硫的分配系数相应有所提高,有利于脱硫。 铁水预处理减轻了炼钢负担、简化了操作,提高了炼钢生产率,可减少渣量和提高金属收得率,铁水炉外脱硫可以对铁水实现深度脱硫,从而为转炉冶炼超低硫钢创造条件。 经铁水预处理脱硫后,铁水中的硫含量可以达到 0.002 0%。

1.2 转炉工艺

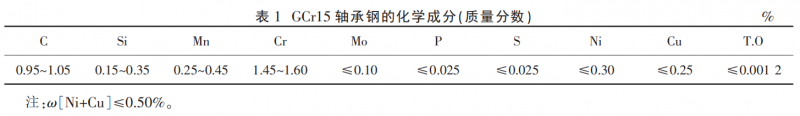

GCr15 轴承钢的化学成分见表 1。 由表 1 可知,该钢属高碳低合金钢,磷、硫在钢中非常容易偏析,且磷、硫含量高时,对钢的性能会产生很大的影响。 因此,在转炉冶炼时,既要做到高拉碳,同时又要降低钢中的磷含量, 使钢中成品磷不大于0.015%,出钢碳含量尽量高(≥0.50%),有利于降低 钢 中 的 氧 含 量,从而减少后序处理时形成的氧化铝夹杂物。 为保证磷含量满足要求,转炉采用双渣法冶炼,吹炼前期熔池温度较低时,将含有高磷的炉渣放掉,从而保证转炉冶炼的成分要求。

转炉冶炼后出钢过程中进行脱氧、合金化。 采用挡渣镖挡渣,减少转炉的下渣量,控制在不超过5 kg/t 钢的水平。 在扒渣工位对钢包顶渣进行扒除,并加入新的渣料,从而减少高氧化性的钢渣对钢水的污染,并为 LF 精炼造还原渣创造条件。

1.3 LF 工艺

LF 精炼处理时采用适当成分的钢渣进行精炼,通常有三个目的。 (1) 具有一定的脱硫能力,使轴承钢中 A 类夹杂物的数量控制在一定范围内;(2) 具有吸收脱氧产物 Al2O3 夹杂的能力,以便在搅拌精炼过程中最大限度地降低氧化物夹杂的数量;(3) 减少或消除含 CaO 的 D 类夹杂物[1]。

采用酸性渣精炼时,第(1)、(2)目的不能完全实现;采用高碱度渣时,通常难以达到第(3)目的。

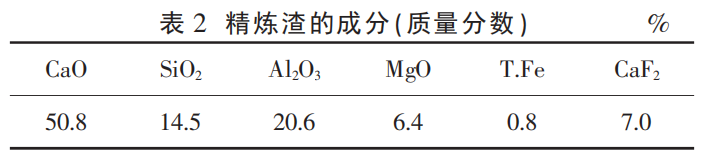

为了降低钢中的氧含量和硫含量, 采用了高碱度、低熔点、流动性好、吸附夹杂物能力强的精炼渣,精炼渣成分见表 2。在高碱度的条件下,可以达到降低渣中 SiO2 活度的目的, 钢渣的碱度控制在≥3.0。 精炼时对钢渣进行充分还原,使炉渣中ω(TFe+MnO)≤1.0%,从而降低 FetO 的活度系数。

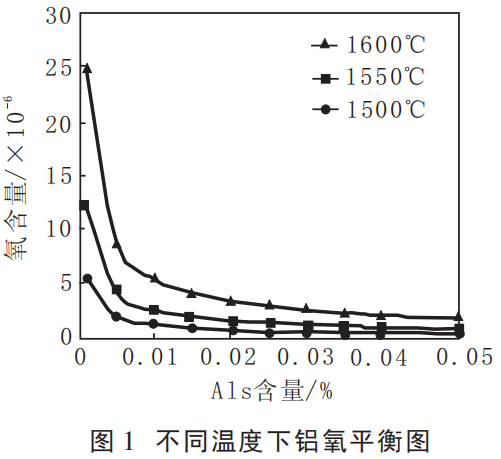

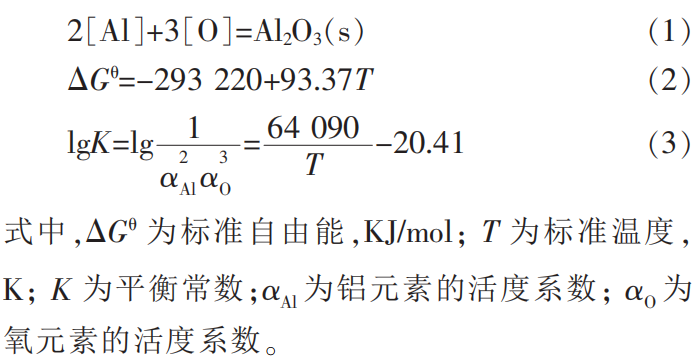

铝在钢中是强脱氧剂, 为了保证钢中极低的氧含量,需要在钢中保持一定量的酸溶铝。 图 1 为不同温度下铝氧平衡图。

铝氧平衡公式如下[4]:

根据式 1 及图 1 可知,增加酸溶铝含量,降低钢液温度均有利于降低钢中的溶解氧含量。 但过高的铝含量容易在连铸时出现絮流现象,因此,将铝含量控制在 0.01%~0.04%的范围, 通过控制钢渣的碱度、氧化性及钢中的酸溶铝含量,将钢中的活度氧降至非常低的水平, 有利于实现钢材全氧含量极低的目标。

1.4 VD 工艺

采用深真空对钢液进行脱气处理, 对钢液中的氢、氧、氮进行脱除,同时采用真空下吹氩搅拌,使钢渣中的氧化性进一步降低, 达到降低轴承钢中氧含量的目的。 深真空时间不低于 15 min,并在破真空后进行适当的软吹, 软吹应达到渣面微动但不裸露钢水。

1.5 连铸工艺

轴承钢经精炼处理后,钢中的氧含量已经非常低,在连铸时应尽量防止在连铸过程中出现二次氧化现象。全程采用保护浇铸,在大包长水口、中间包浸入式水口等连接处均采用氩气保护。 降低过热度有利于提高等轴晶率,同时避免铸坯中碳的严重偏析,改善铸坯的内部质量。连铸时控制钢液的过热度不超过 30 ℃,低过热度与低拉速合理匹配, 尽可能减少在浇铸过程中钢液的温降速度,加强钢包和中间包的烘烤,加入合适的覆盖剂以及采取红包出钢等措施, 确保中间包温度波动小,控制连铸过程液面波动在±5 mm 以内,拉速保持恒定,避免出现卷渣现象。

2 工艺效果

2.1 钢中氧、氮、硫、磷等元素的变化规律

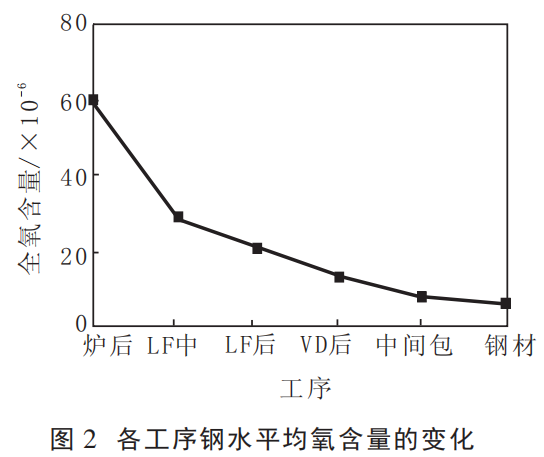

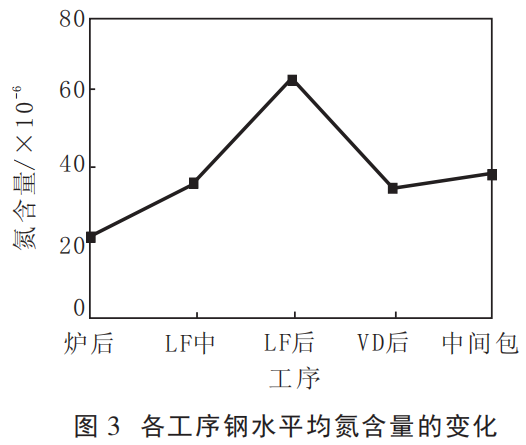

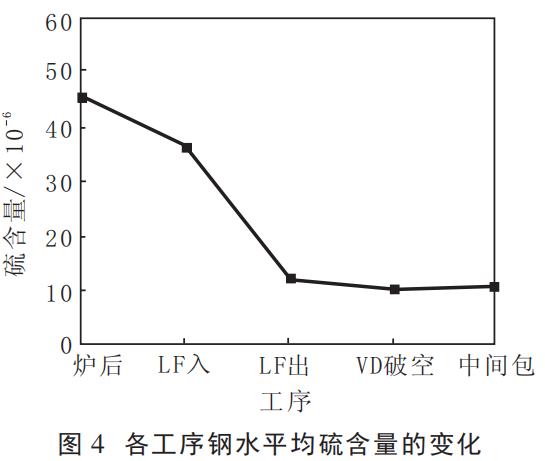

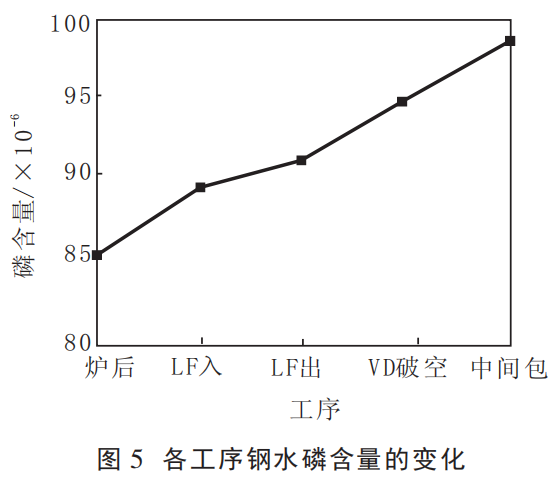

统计上述各工序钢中氧、氮、硫、磷等元素的变化规律,结果分别见图 2~图 5。

(1) 氧含量的变化

各工序钢水平均氧含量的变化见图 2。

从图 2 中可以看出, 钢水中的平均氧含量整体呈下降趋势, 前期下降较快, 后期速度逐渐下降,说明钢中的小颗粒夹杂物去除比较困难,成品钢材中的全氧含量平均达到 0.000 72%,实际最低可以达到 0.000 42%的水平。

(2) 氮含量的变化

各工序钢水平均氮含量的变化见图 3。 LF 精炼处理过程中,钢水中的氮含量由 LF 搬入的平均0.002 2%增加到平均 0.006 3%, 钢液增氮比较明显。 经 VD 真空处理后,钢中的氮含量又重新降至平均 0.003 4%的水平, 中间包钢水的氮含量平均为 0.003 8%,从破空到中间包平均增加 0.000 4%,由此判断长水口的保护浇铸效果比较理想。

(3) 硫含量的变化

各工序钢水中平均硫含量的变化见图 4。 LF精炼深脱硫处理后, 钢水中的硫含量平均达到0.001 2%的水平,以后基本保持稳定,说明采用高碱度渣并充分脱氧后,脱除钢中的硫比较容易。

(4) 磷含量的变化

图 5 为各工序钢水平均磷 含量的变化情况。 从图 5 中可以看出,钢水中的磷含量由平均0.008 5%增加到 0.009 8%, 去除加入合金带来的磷,由钢渣造成的回磷量已经很低,说明只要在转炉出钢时将磷含量控制得比较低, 后期操作中磷含量的变化不大。

2.2 钢材中夹杂物的检验

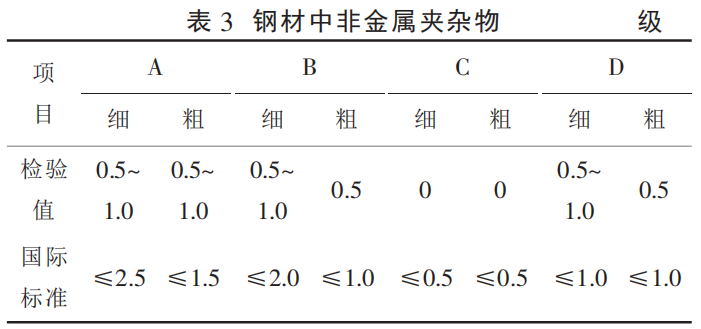

对轧制后的棒材进行取样检验, 测定钢中夹杂物的级别,结果见表3。 由表 3 可见,钢中夹杂物充分满足 GB/T 10561-2005 的标准要求。

通过上述生产工艺冶炼的轴承钢已累计向用户交货 8 000 多吨, 用户反映质量稳定, 使用良好,说明采用该工艺能够满足轴承钢的质量要求。

3 结论

(1) 鞍钢冶炼 GCr15 轴承钢的生产工艺流程为: 铁水预处理→100 t 转炉冶炼→LF 精炼→VD真空处理→280 mm×380 mm 方坯连铸。

(2) 转炉保证出钢碳含量≥0.50%;LF 精炼采用 碱 度 ≥3.0,ω (TFe +MnO) ≤1.0% 的 炉 渣 ;VD深真空时间不低 于 15 min,并在破真空后进行适当的软吹;连铸过热度不超过 30 ℃,控制液面波 动±5 mm 以 内 ,保 持 恒 拉 速 ,避 免 出 现 卷 渣现象。

(3) 采取上述工艺生产的 GCr15 轴承钢已累计交货 8 000 多吨,质量稳定,使用效果好。

参考文献

[1] 钟顺思, 王昌生. 轴承钢[M]. 北京:冶金工业出版社, 2002.

[2] HOSOKI S. Production and technology of iron and steel in Japan during 1990[J]. ISIJ Inter-national, 1991, 31(4): 315-330.

[3] 吴巍, 吴伟,刘浏,等. 转炉冶炼轴承钢 GCr15 的生产工艺研究[J]. 钢铁,2006(6)(S):183-185.

[4] 魏寿 昆. 冶金过程热力学[M]. 上 海:上海科学技术出版社,1980.