王 松,朱 俊,曹 兵

(马鞍山钢铁股份有限公司炼铁总厂,安徽马鞍山 243002)

【摘 要】 马钢3# 高炉大修以“实用、可靠、成熟、环保”为设计原则,采用国内外成熟技术及设备,设备、材料的选择立足于国内,总体工艺装备水平达到国内同类型高炉的先进水平。主要介绍了3#高炉长寿设计;新式下阀箱与方形耐磨溜槽的应用;出铁厂局部平坦化,风口平台扩建改造以及三电系统的配套改造提升。

【关键词】 高炉长寿技术;冷却壁;下阀箱;方形溜槽

引言

马钢 3#1000 m3高炉自 2016 年 3 月份以来冷却壁破损加剧,冷却壁通道破损严重,完全断水的冷却壁已达11块。炉缸炭砖侵蚀已开始显现,局部残厚在 650~700 mm 左右,严重制约高炉安全运行。

更可怕的是冷却壁的破损速度仍在急速加剧,因受空间限制和大量的水管拆分,后期的检修困难加剧,且大面积的开孔安装炮弹头,对高炉设备带来巨大的隐患,护炉保产压力巨大。为了保障 3#高炉安全生产,优化炉役后期设备检修模型,提高经济效益,3#高炉决定进行大修改造。大修后的 3#高炉采用了一系列的创新技术[1]:优化炉型,采用砖壁结合薄内衬炉型;炉底炉缸采用国产大块炭砖结构,关键部位采用国产超微孔大块炭砖;合适的冷却设备及耐材选择;冷却系统的自动化检测与控制;新式下阀箱与方形耐磨溜槽的应用;出铁厂局部平坦化,风口平台扩建改造;三电系统配套改造提升[2]。

1 高炉长寿设计

合理的内型、先进的内衬、高效的冷却、可靠的检测是决定高炉能否长寿的先天因素[3]。马钢 3#高炉设计时遵循结构合理、选材适当、配置优化的原则,并注重高炉整体的长寿优化和有效匹配,从而达到高炉各部位同步长寿的目的。

1.1 优化高炉内型

新的马钢 3#高炉采用砖壁结合薄内衬炉型,薄壁内衬就是对高炉内衬和冷却壁进行优化组合,形成砖壁一体化结构,解决炉腹、炉腰和炉身下部高热负荷区的短寿问题,使其寿命与高炉炉缸、炉底的寿命同步[4]。

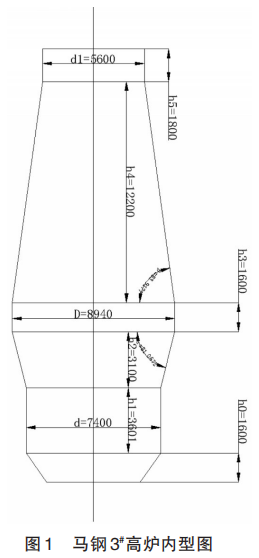

高炉炉型见图1。

新的 3#高炉通过加深死铁层深度,适当降低高径比,加大炉腰直径,增大炉缸直径,以满足目前快速高效的生产模式,保证高炉的稳定顺行。

1.2 炉底和炉缸的长寿设计

新 3#高炉采用国产大块炭砖结构,关键部位采用国产超微孔大块炭砖。炉底满铺炭砖采用1层石墨大块炭砖+2层微孔大块炭砖+2层超微孔大块炭砖,上层砌1层高铝砖,炉底总厚度2400 mm。铁口及铁口以下的炉缸“象脚”侵蚀区域采用超微孔大块炭砖[5]。铁口以上至风口以下的炉缸区域采用微孔大块炭砖。铁口框区域采用塑性相结合刚玉质组合砖。风口区采用大块塑性相结合刚玉质组合砖[6]。炉底炉缸的内衬材质相较于 3#炉第一代炉龄有了很大提升,具有良好的热传导和热震稳定性,有助于提高高炉的寿命,增加高炉操作的稳定性和安全性。

1.3 冷却系统优化改造

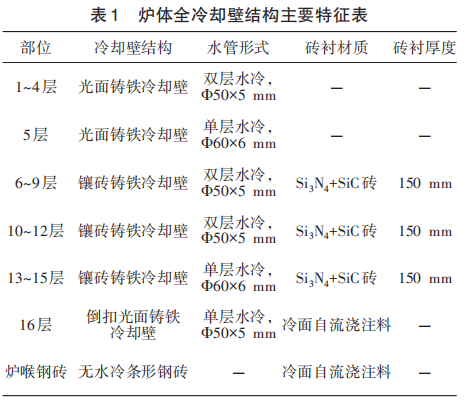

炉体冷却设备对高炉长寿至关重要,选择合适的冷却设备及合理的配置能保证各部位拥有合适的冷却强度,稳定操作达到高效高产。通过对 3#高炉上代炉役冷却壁破损严重情况的分析,本次大修在保留原炉壳及开孔不变的基础上,更换全部冷却壁及炉喉钢砖,各区域冷却设备主要特征见表 1。通过增加冷却水管的通径及冷却水管的优化布置,最大限度地增加冷却强度,保证炉体的安全[7]。

冷却系统方案进行优化。将原 5~8 层及 9~12层冷却壁四层串联方式改造为:第 5 层风口带冷却壁单独供排水,保证风口带的冷却效果;6~8层冷却水管串联;9~10层水管热面、11~12水量层水管热面及9~12层冷却水管冷面串联,改造后的冷却水循环水量为 4650 m3/h,相较 3#炉第一代炉龄增加水量900 m3/h,更加合理地对高炉本体进行冷却,同时提高了冷却强度。

1.4 自动化检测与控制

马钢 3# 高炉在炉底、炉缸在炉衬上设置热电偶共计182点。炉腹、炉腰、炉身下部区域,温度、压力的检测为高炉操作者随时掌握炉况提供了有效的参考。在此区域共设置水温差传感器 246 支,流量计68台。通过监控各冷却壁支管的瞬时流量、进出水的温差,计算此区域的热流强度值,判断高炉有无异常情况。炉腹以上冷却壁设置热电偶,用于检测炉衬侵蚀及冷却壁损坏状况。第 6~15 层冷却壁每层设置 6 点,沿圆周方向均匀分布,共计 60 点。

炉喉钢砖设置热电偶,用于检测钢砖损坏状况。共设置 6 点,沿圆周方向均匀分布。此外还设置了炉喉煤气十字测温、炉顶摄像、煤气在线自动分析等装置,时刻了解高炉的状态,维持高炉的长寿管理。

2 新式下阀箱与方形耐磨溜槽的应用

本次大修将炉顶下阀箱由原先的PW型式更换为更适合中小型高炉的新式下阀箱,新式的下阀箱具有结构简单、重量轻、易于检修等优点。新式下阀箱下料闸采用液压缸驱动,通过曲柄、半轴、同步四连杆机构等驱动两块球形闸板正反旋转,实现阀门的开启和关闭。下密封阀采用液压缸驱动,通过曲柄、轴等驱动阀板旋转,实现阀门的开启和关闭。

通过控制液压比例阀的进油量,加快 DCS系统的模块响应时间,增加比例阀开阀电流控制函数区段数等手段,精确控制下料闸的精度,在全行程的范围内,动作速度6 s以内,开度精度0.8°以内。

新的 3#高炉采用方型布料溜槽,落料点部位改用表面堆焊硬质合金的网格存料结构,提高落料点的耐冲击性,而溜槽的出口处镶嵌碳化钨颗粒,发挥其硬度高、耐磨损的特点[8]。

3 出铁厂局部平坦化,风口平台扩建改造

3#高炉原先为双矩形非平坦化出铁场。出铁场平台坡度较大,面层砌筑耐火砖,高低不平,平台积灰不易清理,且东西场不连通,不利于炉前及风口设备的检修更换及耐火材料的运输。两个出铁场进行平坦化改造,将支铁钩区域及检修区域地坪改造与出铁场同标高,配合渣铁沟盖板,实现两个出铁场的平坦化。增加出铁厂南场,用于连通东西出铁场。将整个出铁场向南延伸4 m。出铁场平台面层标高统一为 8.600 m,平台面层采用 50 mm 厚耐热混凝土保护并进行表面压光处理[9]。

原风口平台是在混凝土结构表面砌筑一层耐火砖,因此表面高低不平,灰尘清理困难[10]。改造后拆除风口平台表面耐火砖,在原有混凝土结构上浇注加气混凝土,在加气混凝土上采用 50 mm 厚耐热混凝土。由于南出铁场的延伸,将整个风口平台向南延伸 2 m,北面延伸 1.2 m,最大限度地扩大风口平台的面积。

4 三电系统配套改造提升

大修后的3#高炉整体的自动化水平和控制精度都大幅提高,大修中对低配柜、MCC柜、I/O接口柜、机旁操作箱、检修电源箱、动力配电箱、低压封闭母线及电缆进行全部更换,外部电缆沟取消,改为电缆通廊。增设 OPC 站,本体新增 DPU 控制站,水处理改 DPU 控制站,槽下 DPU 控制站移位到槽下南场[11]。大修中将 3#炉喷煤计算机控制从 2#炉 DCS控制系统迁移至 3#炉 DCS 控制系统,新增 DPU 控制站、操作员站。电讯类以中控大屏为中心的监控显示系统更新,并实现画面共享功能。

5 结束语

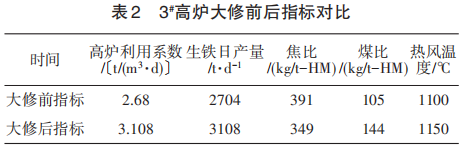

马钢 3#高炉大修分别从炉型长寿设计、炉缸炉底设计、冷却壁及炉体各部位耐材的选择进行优化设计,同时采用中鼎泰克式下阀箱与方形耐磨溜槽,出铁厂局部平坦化,风口平台扩建改造,配套改造三电系统,除此之外,还进行了炉前除尘顶吸改造,冲渣沟密封改造等[12]。3#高炉投产后,各项指标不断提升,具体见表2。

3#高炉大修各项改造,不仅直接反映了马钢在高炉设计方面迈向了一个更高的台阶,而且体现了高炉“安全、长寿、高效、优质”的发展方向。

[ 参 考 文 献 ]

[1] 李有庆.宝钢4#高炉新技术新工艺新材料的应用[J].宝钢技术. 2007(1):31.

[2] 项钟庸,王筱留.高炉设计—炼铁工艺设计理论与实践[M].北京:冶金工业出版社,2007:439.

[3] 李肇毅,顾祥林,敖爱国,等.宝钢2#高炉炉缸侵蚀在线监测模型[J].炼铁,2002,21(2):37-40.

[4] 张寿柴,于仲杰.高炉失常与事故处理[M].北京:冶金工业出版社,2012.

[5] 刘丹,焦刚.对于高炉炉缸安全标准的探讨[J].冶金标准化与质量.2002(4):20-21.

[6] 朱进锋,赵君博,疆树森,等.高炉炉缸死焦堆受力分析与计算. [J].北京科技大学学报,2009,31(7):906-910.

[7] 张玉柱,田欣,赵军,等.唐钢3200 m3高炉炉缸活性问题初探[J].河北冶金,2010,(1):35-38.

[8] 高晓刚,高晓柏. 长寿命布料溜槽的研制[J].中国设备工程,2005,(5):4:31-32.

[9] 胡俊鸽,吴美庆.高炉长寿实用技术发展[J].鞍钢技术,2002,(1):1-5.

[10] 杜洪绪.高炉长寿综合技术分析[J].上海金属,2004,26(2):54-57.

[11] 张寿荣.延长高炉寿命是系统工程,高炉长寿技术是综合技术[J].炼铁,2000,19(1):1-4.

[12] 黄雪清.国内外高炉长寿技术的进展[J].浙江冶金,1996,(2):3-7.