杨 继 刚

(莱钢集团银山型钢有限公司 炼铁厂,山东 莱芜 271104)

摘 要:莱钢400 m2烧结机通过提升料温、优化加水方式、削弱生产过程中对生石灰增强制粒和提升料温的依赖性,将石灰石的使用比例稳定在60%以上,年降低熔剂成本1 567万元。

关键词:石灰石;烧结;强化制粒;料温

1 前 言

熔剂中配加生石灰区别于石灰石的优点主要是强化制粒和提升料温,但目前混匀料的低品位和烧结矿的高碱度导致生石灰的配加比例持续提升,所以在生石灰需求量过大时,其质量波动问题成为影响混合料料温和烧结矿碱度稳定的重要因素,从而影响烧结过程温度场的稳定和烧结矿质量。石灰石由于制造成本较低,其成分相对于生石灰更加稳定,有利于烧结过程中的温度和烧结矿质量管控,但添加过程中为了削弱生石灰在增强制粒和提升料温的影响,需要研究料温提升技术和加水方式优化。

2 提升过程的条件改善

单靠改变加水方式,强化制粒效果以后,并不能完全保证透气性的均匀性。莱钢400 m2烧结机通过实施烧结料提料温技术、配料过程熔剂秤设备改造、混合料加水方式优化等措施后,可削弱生石灰对烧结过程中强化制粒和提升料温的作用,使烧结过程中的有效钙量趋于稳定,减少了透气性和碱度的波动,进而为石灰石配比提升提供稳定条件。

2.1 烧结料提料温技术措施

2.1.1 混合机加热水

冬季生产过程中,一次混合机要保证持续稳定的添加热水,热水加热池温度要控制在60 ℃以上,从而强化热水预热混合料效果。

2.1.2 小矿槽加蒸汽

提升蒸汽预热的换热效率,将一次混合机添加蒸汽的措施后移至小矿槽进行蒸汽预热,使蒸汽与混合料充分接触,形成温度较高并相对均匀性的料温温度场。

2.2 配料过程熔剂秤设备改造

为稳定白灰下料量,对13#仓和14#仓进行优化改造,将加湿器去除,保持下料连续稳定,并将17#仓下料设定为定值 3 kg/m,稳定下料量(17#、18#仓原为除尘灰仓改造而来,与12#、13#、14#生石灰仓下料稳定频率范围存在差别)。此外,将生石灰秤由皮带电子秤更换为螺旋给料秤,增加熔剂下料的稳定性。

2.3 混合料加水方式优化

2.3.1 加水管路优化

一次混合机添加焦化废水后,因废水与新水共用加水管道,两者之间的杂质发生反应后,管道和喷头结垢并堵塞非常严重,将废水管道和新水管道分离后,加水趋于稳定,喷雾效果良好,保证制粒效果。

2.3.2 一混加水喷头使用优化

通过分别对 14、12、10 mm 等孔径的喷头进行喷淋试验,寻找最优效果。目前,一混的喷头数量由以前的20个更改为18个,喷头孔径由17 mm 改造为12 mm,稳定了加水压力。

3 提升过程及实践效果

3.1 实施条件

负压均在 13~16 kPa 范围内,换堆 2 d 后未有较大变化;料温满足50 ℃以上。

3.2 分层次提升

在实践过程中,为弱化熔剂变更带来的波动,采用逐步替代的方式,石灰石配比依次经历了0%、4%、7.9%、9.5%、12%5个阶段。熔剂中的石灰石由0% 提升到 60%。每月按照负压变化,分等级提升石灰石比例。

3.3 替代过程中各阶段的烧结参数对比

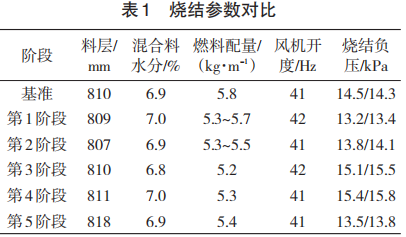

分阶段提升石灰石配加比例烧结参数变化如表1所示。

由表 1 可见,分阶段配加过程中,烧结过程中的各项参数变化不大。

3.4 效果检查

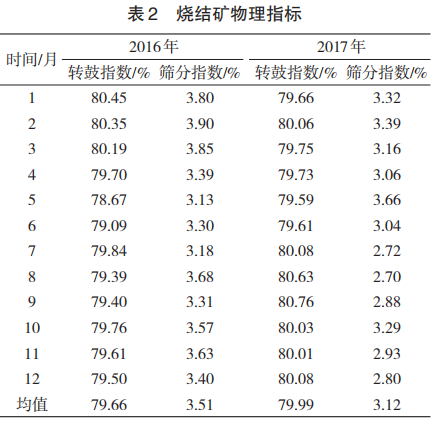

石灰石占熔剂比例提升后,烧结矿物理指标趋势见表2。由表2可见,随着石灰石配比的提升,烧结矿的转鼓指数、筛分指数并没有因此下降。这说明石灰石提升后,烧结过程中形成了更好的温度和液相环境,有效钙量的稳定对烧结过程透气性和烧结矿质量极为有利。

4 结 语

1)通过采取混合机添加热水、小矿槽蒸汽预热改善料温环境、加水优化改善制粒效果等措施,可有效解决烧结过程对生石灰的依赖性,为石灰石的增量使用提供了条件。

2)石灰石与生石灰相比,在等效条件下存在明显的成本优势,2017年降低熔剂成本1 567万元。

3)石灰石在提升过程中,烧结矿物理指标略有提升,未对烧结矿物理质量造成不利影响。