徐兆春 王军 章香林

(马鞍山钢铁股份有限公司,安徽马鞍山243000)

【摘要】通过对马钢炼钢转炉烟气余热回收和利用的现状分析,结合转炉烟气产生的特点和目前相关技术应用,提出了马钢转炉烟气余热深度回收利用的技术方案,全面回收转炉炼钢的烟气余热并加以充分利用,实现节能降耗,进一步提高转炉负能炼钢水平。

【关键词】转炉烟气;余热深度回收;节能降耗

引言

目前,炼钢转炉烟气余热回收普遍采用的是汽化冷却系统,利用转炉炼钢时释放的高温烟气余热作为热源产生蒸汽。转炉高温烟气经过汽化烟道冷却,温度降至900 ℃左右,然后通过喷水降温、除尘,造成大量热量浪费的同时带来水资源和能源的高消耗,严重制约了炼钢转炉工序节能降耗水平的提高,不符合国家提倡“发展循环经济、节能减排”的基本国策,所以研究转炉烟气余热深度回收利用是十分必要的。

1 马钢转炉烟气温度损失的现状

马钢现有300 t 转炉3 座、120 t 转炉3 座、75 t转炉4 座,均采用湿法一次除尘。以120 t 转炉为例,转炉炼钢时炉口溢出1400~1600 ℃的含尘高温烟气经汽化冷却烟道后降温至800~900 ℃,然后经过净化系统,通过喷头喷出大量煤气洗涤水持续对烟气降温、除尘,烟气温度降至约70 ℃。虽然通过汽化冷却烟道回收了一部分烟气余热,但是汽化烟道出口处的800~900 ℃烟气余热被直接喷水降至约70 ℃,这一部分的约800 ℃左右余热资源被损失掉,造成大量热量浪费的同时带来环境污染、水资源和能源的高消耗,传统OG 系统都是以保证生产运行和回收转炉煤气为出发点,而没有重点考虑烟气余热的回收和能源利用率的提高,严重制约了炼钢转炉工序节能降耗水平的提升。

2 国内相关企业的技术探索之路

国内某钢厂在其80 t 转炉进行过余热深度回收工业性试验,该工业性试验项目于2016 年4 月份投产,连续运行731 炉,运行期间每炉生产低压蒸气5.16 t,折合吨钢回收蒸气量为54 kg;锅炉出口温度稳定保持在160~180 ℃,余热锅炉整体热效率良好,能够满足EP(电除尘)的要求。该工业性试验项目也存在一定缺陷,主要包括以下几点:

(1)积灰比较严重。设计时采用锅炉直接替代转炉一次除尘LT 系统中的蒸发冷却塔,虽然降温功能得到实现,但蒸发冷却塔的除尘功能却被忽视,导致锅炉出口到电除尘间管道及电除尘入口部位粉尘浓度大幅度提高,以及管道设计流速不能满足相应行业规范的要求,使得上述连接管道及电除尘器入口出现严重积灰情况,需要定期进行人工清理;

(2)系统密闭性设计不合理,特别是余热锅炉采用现场焊接制作保温结构,导致漏风严重,致使电除尘器在工业性试验装置投运期间出现过18 次泄爆情况,最终使得电除尘器的阳极板变形严重。

3 可行性分析

3.1 转炉一次烟气冷却和余热回收利用的难点

在不用浊循环水处理系统和回收利用转炉一次烟气余热方面,一直有三个难点:急冷急热、爆炸隐患和粘灰结垢。转炉吹炼是间歇性的,烟气温度和烟气量会频繁大幅波动,因此能长期耐得住大幅急冷急热的余热回收设备的材料选择是一大难题。

在整个转炉炼钢过程中,每炉都在多次循环发生空气-烟气-煤气之间的转换,含CO 的煤气与含氧烟气混合爆炸的条件随时都具备,爆炸隐患很难彻底消除。转炉粉尘中含有生石灰粉,遇到空气中的水分会活化为熟石灰粉,再遇烟气中的CO2就会反应形成石灰石,这种结垢采用一般的清灰方法难以除净。这三个难点加大了转炉一次烟气余热回收设备设计选型、操作维护的难度。[1]

3.2 实践应用

经过转炉余热深度回收工业性试验的实践应用,认为余热锅炉验证性试验是成功的。试验初步证明只要在积灰清理、输灰方式和系统密闭性等设计方面加以改进,锅炉不存在泄爆风险,安全稳定运行的问题是可以解决的。在转炉一次除尘系统完整的情况下,把深度余热回收纳入进来作为降温措施,同时返过来又为一次除尘超低排放创造更加有利条件,实行节能环保技术集成优化来实现钢绿色生产。

4 马钢改造方案

4.1 工艺及设备

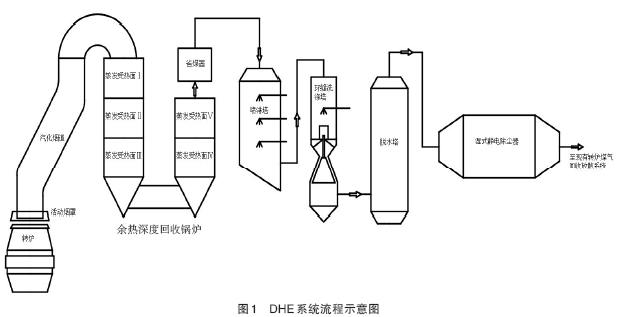

根据对现有LT 系统和新OG 系统的优缺点的研究,并结合转炉余热深度回收的需求,马钢计划采用一套转炉余热深度回收加一次除尘超低排放系统(简称“DHE”系统),该系统主要包括汽化烟道锅炉+余热深度回收锅炉+喷淋塔+环缝洗涤器+脱水塔+湿式径流式电除尘器,净化后的煤气经三通阀、水封逆止阀后进入煤气柜供用户使用,不具备回收条件的煤气经三通阀至烟囱点火放散。

汽化烟道锅炉+余热深度回收锅炉将煤气温度降至200 ℃左右生产饱和蒸汽供生产生活使用;余热锅炉对流受热面和转弯烟道具有粗除尘功能,大颗粒的粉尘流经上述部位由于碰撞和惯性分离的作用得以沉降下来;经过粗除尘后的煤气通过烟道进入精除尘系统:喷淋塔+环缝洗涤器+脱水塔+湿式径流式电除尘器,在精除尘系统净化后粉尘排放浓度可以达到≤10 mg/m3,已能够满足现行国家最严的环保排放要求,即国家2018 年5 月推出的《钢铁企业超低排放改造工作方案》对炼钢排放的要求。

余热深度回收锅炉进口烟气与现汽化烟道出口烟气一致,烟温、含尘量与汽化烟道出口完全一样,余热深度回收锅炉主要由汽包、蒸发受热面段、省煤器、循环泵及本体管路等组成。转炉一次烟气先经过现有的汽化冷却烟道冷却,温度降至700~800 ℃,粉尘浓度约100~150 g/m3,然后接入新建深度余热锅炉内,烟气流经深度余热锅炉5 级蒸发受热面后烟气降温300 ℃以下,随后再经省煤器继续降温到<200 ℃,然后进入一次除尘系统。在烟气降温过程中,锅炉生产饱和蒸汽,经蓄热器后送全厂低压蒸汽管网供生产使用。省煤器出口烟气温度150~200 ℃,粉尘浓度小于90 g/m3。

从省煤器出来的转炉烟气接至喷淋塔进行进一步降温和洗尘,然后约70 ℃的饱和湿烟气进入环缝洗涤器、脱水塔和布置在厂房外的湿式静电除尘器进行除尘,最终烟气粉尘浓度≤10 mg/m3。然后约70 ℃的饱和湿烟气进入湿式径流式电除尘器进行精除尘,确保转炉一次烟气粉尘浓度≤10 mg/m3,达到超低排放。出转炉车间的一次除尘烟道、主引风机及放散回收系统均利旧。

深度余热锅炉和转弯烟道沉降下来的是干灰,为了便于系统统一和粉尘处理,采用浊环水混合送入现有OG 浊环水溜槽。喷淋塔、环缝洗涤器、脱水塔的污水排入现有的OG 浊环水溜槽。湿式静电除尘器内的污水排入水封池,再用污泥泵送至现有的OG 系统浊环水处理系统。余热喷淋塔和湿式电除尘内的污水排入水封池,再用污泥泵送至现有的OG 系统浊环水处理系统。

4.2 辅助系统

(1)清灰及除灰系统

在应对锅炉蒸发受热面积灰的问题上,首先,高温区锅炉蒸发受热面采用光管受热面、管间距适当放大;其次,适当提高流经受热面的烟气流速,以达到自清灰的目的。再有采取了高效的在清灰装置,能够伴随炼钢的进程实时进行清灰作业,自清灰和在线清灰装置配合进行锅炉清灰,锅炉本体采用全自动机械振打清灰装置,此装置安装在蒸发对流受热面可以实现对对流管的清洁。蒸发受热面上掉落的灰尘进入余热锅炉下部的灰斗,灰斗底部设流化氮气喷嘴,然后经2 组星型卸灰阀(卸灰阀间设置有氮气密封)破碎排入浊环水管,再经由排水密封罐进入原老OG 浊环水溜槽。

(2)排污取样系统

余热锅炉在运行中为了调节锅水的酸碱度,会加入一定量的药剂,随着锅水的不断蒸发,药剂的浓度也会不断增加,需要时时进行取样检测,设置炉水取样装置一套。锅炉运行中需定期排出沉积在锅炉底部的污垢和高浓度锅水,锅炉排出水均为高温高压饱和水,需设置排污扩容器降温降压后排放。该系统排污扩容器与现汽化冷却系统共用。

4.3 设备布置

由于转炉炼钢时产生的煤气中含有大量CO,且粉尘含量高达100~150 g/m3;首先,CO 为易燃易爆气体,且有毒;其次,粉尘含量高,极易在锅炉受热面上积灰。所以,深度余热回收锅炉的整体布置易采用上下直通型,确保气体流通顺畅,没有死角,在气体转弯处设置有氮气安保措施。

5 结论

经过技术创新和改造,汽化烟道锅炉后设置余热深度回收锅炉,烟气温度降至200 ℃以下,将对转炉汽化烟道后烟气余热进一步回收,满足后续一次除尘要求温度的同时多生产与汽化冷却烟道等质2.5 MPa 的饱和蒸汽,吨钢可多回收50 kg 左右饱和蒸汽,所生产的蒸汽可并入现汽化冷却蒸汽系统。同时余热锅炉及转弯烟道具有粗除尘功能,粗除尘效率约为40% 左右(出口浓度≤90 g/m3),减轻后续一次除尘系统负荷同时,也为降低系统排放指标创造条件,保证了整个系统除尘效果即出口浓度≤10 mg/m3。

[参考文献]

[1] 刘晨.转炉一次烟气冷却和余热回收利用技术[N]. 世界金属导报,2016-3-22(B10).

[2] 马春生.转炉烟气净化与回收工艺[M].北京:冶金工业出版社,2014.