崔晓冬,胡金波,司新国,甄常亮,客海滨

( 河钢集团唐钢公司炼铁厂,河北唐山063016)

摘要: 分析了高炉入炉原料结构变化对高炉冶炼的影响,并提出了应对措施。通过合理匹配入炉资源结构、实施铁前物料筛分系统改造、改进高炉日常操作等措施,提高了高炉的适应能力,为高炉稳定顺行创造条件,并且实现了较好的经济技术指标。

关键词: 高炉; 原料结构; 筛分系统; 日常操作

0 引言

河钢唐钢炼铁厂高炉系统2#高炉( 2 000 m3 )于2017 年底限产停炉,目前,在线运行3 # 高炉( 3 200 m3 ) 、4#高炉( 3 200 m3 ) 2 座[1]。近两年来,环保形势日益严峻,受市场及运输等环节的影响,高炉入炉原料结构稳定性变差,一定程度上制约了高炉指标的优化[2]。

1 高炉入炉原料结构变化及影响

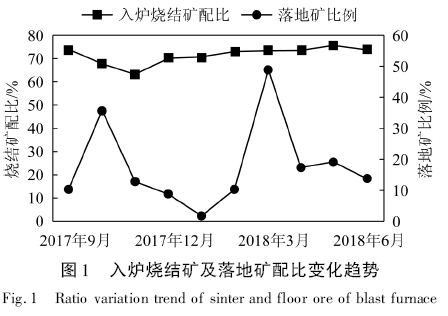

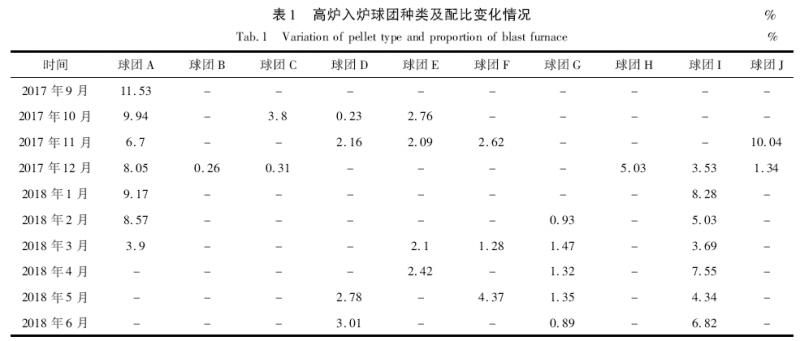

2017 年下半年以来,尤其是冬春季采暖期,受限于地域和气候条件等因素,唐山地区空气污染较为严重[3 - 4]。期间为缓解环境压力,环保部门对相关行业实施环保限行、限产政策。限行、限产期间,高炉面临的最大变化是入炉原料结构频繁波动,尤其是烧结限产,导致高炉阶段性配吃部分或全部落地烧结矿; 同时受车辆限行影响,炼铁厂汽运球团资源紧张,球团品种和配比调整较频繁。入炉烧结矿和球团资源结构变化情况见图1、表1。

由图1 可以看出,高炉入炉烧结矿配比最低为62. 71%,最高为75. 53%,波动范围高达12. 82%。

落地烧结矿包含部分外购烧结矿和自产烧结矿,外购烧结矿因多次倒运、长时间放置,强度和粒度指标较差,转鼓指数70% 左右、RDI - 3. 15 40% 左右,且成分波动大; 自产部分的质量相对稳定,但也在一定程度上存在这方面问题。

炼铁厂高炉使用的球团矿主要依靠汽车运输,由于环保限行政策的影响,汽车运输受限,虽启动火车运输,但资源仍难保证,需阶段性地采购部分外购球团矿。据统计, 2017 年至2018 年上半年,共配加10 个不同品种球团矿,高炉入炉球团配比频繁调整,且不同品种球团矿成分及冶金性能等存在一定差异。

入炉原料条件的稳定与否,对高炉顺行和指标改善至关重要[5,6]。高炉入炉烧结矿和球团矿配比、配入时间以及调整幅度,在不同程度上影响高炉顺行。高炉大量配吃落地烧结矿,频繁调整炉料结构、变换矿种,对高炉冶炼的负面影响主要表现在[7]: 首先,大量配吃落地烧结矿会恶化高炉料柱透气性,影响煤气流分布,容易造成边缘气流不稳,出现炉墙粘结、窜气、塌料等炉况,进而影响高炉顺行;其次,短时间内大幅度地加减落地烧结矿的用量,容易引起煤气流短时间急剧变化,导致热量剧烈变化,高炉燃耗大幅度波动,如果控制不及时,容易引起高炉的炉况波动; 第三,外购的烧结矿和球团矿的成分与自产矿相比,差别较大,并且稳定性也有一定差距,不利于碱度控制,直接影响铁水质量和炉缸活跃程度,最终影响高炉的冶炼过程。

2 高炉入炉原料变化的应对措施

随着对原料条件变化的深入研究,在高炉操作上,通过摸索、总结经验,应对手段不断完善,高炉适应能力逐步提升。炼铁厂针对入炉矿石的变化制定相应的生产组织方案,降低外围因素影响,为高炉稳定创造基础条件,保证高炉顺行,实现较好的经济技术指标。

2. 1 原料的综合评估及质量管控

首先,对外购球团矿、烧结矿的主要成分、冶金性能、有害元素含量进行入炉前的系统检测,并对不同物料的每项参数设定最低控制标准,建立与供应方的反馈机制,对其质量问题提出改进意见。

其次,外购矿品种较多,各品种外购矿不但与自产矿石之间存在差异,其质量也不尽相同,入炉前要进行综合评估。根据矿石供货来源、性能优劣、成分稳定性将其分档。与自产矿石相当的第一档可以直接配入; 对于质量性能较差的第二档,设置专用矿仓,分仓入炉,并根据矿种供应量,控制入炉比例,条件允许的情况下,减小配比,延长配入时间,降低其对高炉的影响。

第三,强化入炉后矿石的跟踪检测,对于外购矿石,特别是第二档矿石,提高检测频率,每天检化验的次数为常规检测的2 倍。对质量波动较大,或者质量下滑的矿石,及时减量或者停止配吃。原料、高炉区域的技术人员现场看料,重点关注,及时了解外观变化,包括强度、粒度、水分,并做出反馈。在高炉配料计算中,自产矿石成分取值为最近3 次检测的平均值,而对第二档矿石则增加至5 次,以减小其成分波动对高炉配料的影响,稳定炉渣碱度及铁水成分。

2. 2 筛网系统的改造及筛分的管理

落地烧结矿由于长时间存放,并且数次倒运,粉化严重[7],粒度比直送烧结矿差,< 10 mm 比例高于直送烧结矿。一般直送烧结矿该粒度区间比例在20% ~ 25%,而落地烧结矿在40% 左右,经过高炉槽下筛分,比例35% 左右,与入炉标准< 28% 相差较大。该粒度比例过大,将影响炉内块状带矿层透气性,不利于煤气流的稳定。

为应对频繁配加落地烧结矿造成的不利影响,对高炉槽下烧结矿筛网进行改造。高炉烧结矿仓下筛网为单层双面筛,改造前筛网尺寸为5 mm /3. 5mm,能满足直送烧结矿粒度筛分要求,将< 5 mm比例控制在5%以内; 对落地烧结矿粒度分布,筛分效果不好,虽< 5 mm 比例可以控制,但5 ~ 10 mm比例偏大。

为防止高炉全部配吃直送烧结矿筛分时造成不必要的资源浪费,对比分析了落地烧结矿的筛上物、筛下物筛分数据,并结合其配比和调整频率,将高炉烧结矿槽下5 套筛网中的2 套( 即4#、5#仓下的筛网) 尺寸改为8 mm /4. 5 mm。改造后落地矿的筛分效果,< 5 mm 比例满足< 5% 要求,5~ 10 mm 比例控制在25% 以内,< 10 mm 比例在30% 以内,基本接近高炉的控制标准。

同时,严格管理落地烧结矿的配入。将落地矿装入4#、5#仓( 筛网已改造) ,根据落地烧结矿存放时间的长短、料场的粒度状况、倒运次数的多少,严格控制仓下筛网过料量,在满足高炉料速、不卡料的前提下,过料量控制到最小,保证筛分充分。

2. 3 高炉炉内操作应对

配吃落地烧结矿以及频繁改变炉料结构期间,不同矿石冶金性能不同,高炉料柱透气性不稳定; 不同矿石软化区间有区别,软熔带高度起伏大,最终都会影响高炉的煤气流稳定[7]。炉况波动具体表现为: 炉身静压不稳定,渣皮脱落频繁并且容易粘结,壁体砖衬温度波动大,炉况极其脆弱,可能造成极端炉况。

首先,高炉操作要从根本上将大幅度、长时间配吃落地矿,炉料频繁变换品种与短时间的原料质量波动的区别开来。虽然采取了一系列措施,但是最终入炉的炉料质量呈现下滑趋势,而以往高炉炉料质量波动是短暂的,且范围小。以往高炉针对燃料变化采取的措施是被动应对,在原料整体较好的情况下,部分或者暂时变化,高炉的反应是短暂的压量关系紧或者燃料比上升,甚至变化不明显,高炉的应对基本上以负荷为主,针对出现的炉况具体变化小幅度调剂。大范围的炉料质量变化,对高炉的影响幅度大、时间长,一旦顺行遭到破坏出现极端炉况,诸如管道、悬料、崩料等,处理起来难度大,成本高,特别是大高炉更是如此。因此,与顺行出现问题后处理炉况相比,提前退守保证高炉稳定更为经济。

综合考量,权衡利弊,制定应对方针: 提前足量,稳定为主,灵活调整。响应应急预案时,根据原料变化幅度和变化的具体情况,结合前期对落地矿或新料种的综合评估情况,主动提前退负荷,保持疏松压量关系,采取抑制边缘、疏导中心的装料制度,稳定边缘,防止出现局部气流。热量控制上限,[Si]较正常操作提高0. 05 ~ 0. 1,物理热保证充足,控制在1 510℃以上,防止燃料比大幅度上升后炉缸热量不足。后续根据炉料入炉后高炉的反应进一步调节应对,如前期的应对过量,炉况反应良好,关系稳定疏松,适当进攻,顺序为先通过装料制度调整边缘中心的气流改善煤气利用,有条件进一步负荷调剂,优化指标; 如果高炉表现为应对力度不足,炉况出现小幅度波动,采用料制调整方式,坚决控制边缘,疏导中心气流,防局部边缘气流过分波动导致高炉窜气崩塌料等,必要时进一步退负荷,维持高炉稳定顺行。

其次,炉前是高炉各岗位中的重点,渣铁排放质量的好坏,直接影响高炉的稳定顺行。高炉渣铁顺利排出是高炉炉内腾出空间的主要途径之一,也是保证高炉冶炼能够稳定持续进行的必要条件,一旦渣铁排放速度和高炉的冶炼速度不匹配,炉缸内积存的渣铁过多,炉缸内部分焦炭被渣铁托起,煤气通道被改变,造成炉内的憋压。出铁不畅造成的憋压从某种程度上改变煤气的初始分布,这对煤气流稳定极其不利,加剧了稳定边缘气流的难度,在原料大幅变差期间,更容易造成局部气流,诱发窜气、塌料等现象。如果炉缸内渣铁长时间的排放不畅,进一步积压,会导致风口进渣甚至风口小套的烧损,造成恶性事故。所以在原料变差的期间,高炉气流稳定性较差,炉前的出铁组织至关重要,渣铁的及时排出,能提高高炉对原料的适应性,有效地减少炉况的波动。目前高炉炼铁厂在线生产的2 座3 200 m3高炉,均设有4 个铁口,一般为相对的2 个铁口轮流进行出铁作业,另外2 个铁口修补待用。高炉日常出铁组织严格遵守两次铁间隔不大于20 min,一般要求在10 min 左右,本次铁根据上次铁出铁状况( 即出铁时间长短、铁量多少、出铁的下渣情况等) ,灵活调节出铁方针。如上次出铁不亏铁,本次出铁正常组织; 如果亏铁,视亏铁程度,当轻微亏铁时要求调整开机的钻头尺寸,亏铁严重时缩短铁间隔,必要时取消铁间隔( 在上次铁后期组织本次出铁) ,两出铁场同时作业重叠出铁,最大程度保证高炉及时排出渣铁。并且规定当有铁口难开现象或者铁间隔大于20 min,无论有无憋压都果断要求炉前另一铁口做好出铁准备,组织2 个铁口重叠出铁,避免过度亏铁影响高炉炉况。

第三,高炉上料作业是高炉生产的关键。上料作业区负责高炉的炉料装入工作,设备点检维护要精心到位,筛网及时清理保证筛分效果,防止上料故障,严防亏料线。同时保证炉料装入精准,装料的圈数、角度严格按照设定执行,一般要求布料参数实际值和设定值的角度误差在0. 2°之内,小时平均圈数误差在0. 2 圈以内。角度误差和设备精度有关,同时对气流影响较小,下料圈数的误差如果过大对气流分布影响明显,故在原料变差期间对其要求更为严格,规定半小时( 约3 批料) 确认平均圈数,根据结果及时调整料流阀修正干预,小时误差平均小于0. 1 圈,杜绝因炉料装入误差过大引起的气流波动进而影响炉况。

3 实施效果

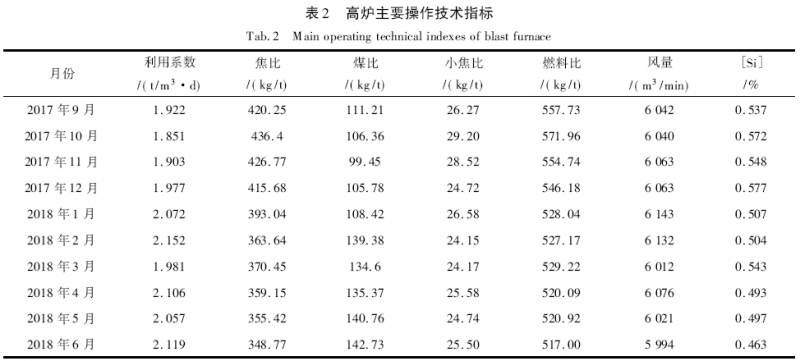

经过几个月的摸索和总结,炉内操作的应对措施逐步完善。在高炉入炉原料结构变化期间,高炉的适应能力逐步提升,通过系列的技术和管理手段,原料条件波动的影响相对弱化,高炉顺行状态基本稳定,指标持续改进,见表2。

4 结语

在可预知的原料长时间变化时,高炉首要问题是维持稳定,其应对具有不确定性,“过”与“不足”二者相权,总体来说前者的损失要小,故应提前采取措施保证高炉稳定顺行。在原料大幅度变化时,日常操作上需小心谨慎,高炉炼铁是一个系统工程,特别是在外围因素不稳定时,炉况脆弱,抗干扰能力差,任何环节的差错都可能造成炉况波动或者失常,要求高炉管理者一定要统筹兼顾,细致全面,为高炉的稳定顺行提供保障。

参考文献

[1]司新国,黄亚玲,赵二敏,等. 炼铁部含铁资源运输与控制特点[J]. 河北冶金,2016,( 7) : 63 ~ 65.

[2]王文生,魏航宇,高远. 邯钢5 号高炉炉墙结厚的快速处理[J].炼铁, 2018,( 4) : 38 ~ 40.

[3]安玉琴,郝海燕,金红,等. 河北省四城市PM2. 5 中多环芳烃污染水平及健康风险评价[J]. 职业与健康,2018,( 22) : 29 ~ 33.

[4]刘世玺,秦彦硕. 河北唐山地区霾和大气污染物特征研究[C]. 第34 届中国气象学会年会S9 大气成分与天气、气候变化及环境影响论文集,2017.

[5]王金龙,张艳允,张红闯,等. 高炉炉料结构优化研究[J]. 河北冶金, 2012,( 6) : 8 ~ 10.

[6]张文中. 对炼铁厂高炉精料的探讨[J]. 中国高新技术企业,2018,( 10) : 95.

[7]客海滨,尤新东,尹海斌,等. 唐钢3 号高炉强化冶炼的生产实践[J]. 冶金能源, 2018,( 6) : 11 ~ 13.