胡小扣,戚义龙,樊晶莹,梁长贺

( 马钢股份公司炼铁总厂 安徽马鞍山 243000)

摘 要: 对马钢 380 m2烧结机烟气超细粉尘现状、排放规律、影响因素及控制对策进行了阐述,并通过过程操作参数的控制调整,实现排放质量浓度的有效降低。

关键词: 铁矿石烧结;超细粉尘;排放

钢铁企业每年废气排放量高达 1. 2 万亿立方米,而烧结工序排放量约占其总量的 40% 左右,同时烧结烟气携带大量的颗粒污染物,特别是超细颗粒物难以被现有的除尘设备捕获而直接通过主排烟囱排放到大气中,易引发较为严重的环境问题。

现在通过对马钢 380 m2烧结机主排烟系的粉尘排放浓度现状及规律进行阐述,对正常生产时影响排放浓度的因素进行偏最小二乘法分析,依据分析结论通过相关参数在一定工艺范围内的优化调整,实现主排粉尘的排放浓度的降低; 同时对烧结开停机的过程进行合理有效控制,实现排放质量浓度和排放时间的缩减。

1 马钢 380 m2烧结机主排粉尘浓度现状

马钢 380 m2A、B 烧结机设计采用 3 电场机头电除尘,脱硫为半脱硫式,1#、4#脱硫段烟气进入脱硫系统,2#、3#非脱硫段烟气不进行脱硫,直接经烧结烟囱排放。实际生产过程中,易出现间断性粉尘质量浓度超排的现象。主要分两种情形: 一是开停机时的超排现象,烟尘排放浓度值很高; 二为正常生产时的短暂超排,其与烧结过程温度控制及形态有较大关联。

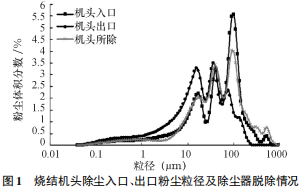

1. 1 粉尘粒径

机头烟囱扬尘粒径多为十至几十 um 的超细颗粒。而几百 um 粒级在正常工况条件下多为除尘器所脱除。

1. 2 烧结主排颗粒物浓度现状

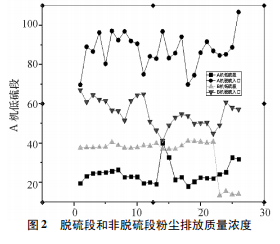

马钢 380 m2烧结矿抽风烟系分脱硫系和非脱硫系。脱硫烟系颗粒物排放浓度较非脱硫烟系高,且 A 机脱硫入口排放总量浓度达 80 mg /Nm3左右,相对较高( 见图 2) 。

正常烧结过程中,烟气中超细粉尘的质量浓度变化规律基本为: 烧结点火结束后烟气中粉尘质量浓度下降,在总管废气温度升温前 4 分钟左右开始显著上升,在废气温度开始上升至温度达 300 ℃左右的区间内达到最大,在温度 300 ℃至烧结终点段又显著下降。烧结过程中过湿带的作用是引发该现象的主要原因: 即在点火阶段因过湿带尚未形成,烧结过程中产生的颗粒物较大部分在抽风作用下进入到烟气之中; 而点火结束后过湿带开始逐渐形成,其对颗粒物的截留和吸附作用明显加强,故进入烟气中的颗粒物变少; 随着烧结过程的进一步进行,燃烧带逐渐下移过湿带开始消失,当过湿带完全消失之后,此时料层对颗粒物的吸收作用降至最弱,同时之前吸附在料层中的粉尘亦开始集中排放,因此此阶段废气中颗粒物的质量浓度最大; 在废气温度上升过程的后半段燃烧带燃烧逐渐减弱,产生的颗粒物也逐渐趋少[1]。烧结过程颗粒物浓度高段为 14#- 20#风箱对应处。

2 烧结主排粉尘质量浓度影响因素及有效控制应对

2. 1 主排粉尘质量浓度影响因素分析

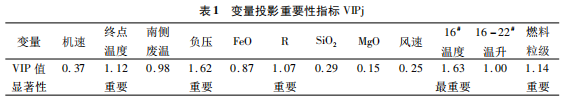

对 A 机脱硫系粉尘排放浓度进行分析,其数据为 A 机脱硫入口环境在线检测数据,对应考察因素为: 烧结机速、烧结负压、南侧总管废温、烧结矿成分因素( 包括 SiO2、MgO、R、FeO 水平) 、16#风箱( 烧结起升点位置) 温度水平、22#风箱( 烧结终点位置) 温度水平、16#- 22#风箱段对应温升的平均升速水平( ℃ /m) ,风速、以及燃料平均粒级等。

暂不考虑除尘器的效率问题,采用系统考虑的原则,对以上因素进行多元分析,其结果见表 1 所示。

结果显示 16#风箱温度水平是影响粉尘排放浓度的关键性因素,其他因素与粉尘排放浓度的关系与排放规律、烧结料层的阻力、高温持续时间、成分对比电阻的影响等原理十分吻合[2]。对低硫段的粉尘浓度影响因素进行分析,其结果与上表内容基本一致。上述分析仅为 900 mm 料层对应的数据,料层对粉尘的影响有两方面: 一是随着料层的增厚,料层自身对颗粒物的吸附作用会增强; 另一方面不同料层会影响到高浓度排放段的区间宽度和温度水平,同时会影响风速水平。

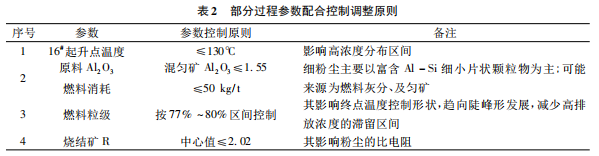

2. 2 有效降低主排粉尘排放浓度的控制调整对策

根据上述分析结果,对影响主排粉尘排放浓度的关键因素在正常生产工艺范围内进行合理控制和调整,具体原则见表 2 所示。按上述调整对策进行控制后,烧结终点温度控制形态趋向陡峰形发展,可明显缩减高排放浓度的机上滞留时间,大幅降低排放质量浓度,其由控制前的 95 mg /Nm3左右降低至 45 mg /Nm3左右( 见图 3) 。

2. 3 烧结开停机过程粉尘排放控制对策

对开停机状态下的冷态与正常热态的过渡、排放浓度、以及过渡时长、开停机烧结矿质量等进行跟踪,对具体操作进行进一步的细化,并以检测数据作对应验证,摸索形成最优操作标准,并加以固化。

烧结停机倒料时的操作控制。倒料期间机速按 1. 5 m /min 进行控制,通过调整泥辊和辅门使烧结层厚按每 4 个风箱降低料层 50 mm 逐级降低料层,直至料层降低至 700 mm 维持 3 个风箱长度,按料尾位置行进位置逐步关闭风箱蝶阀,主抽运行赫兹数根据终点温度情况逐步递降。

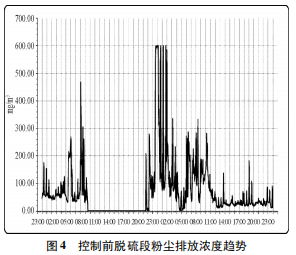

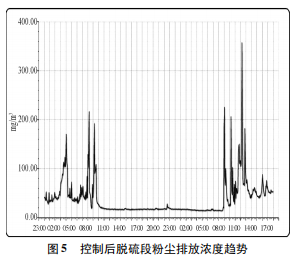

烧结开机操作控制。料层维持 900 mm,机速维持 1. 35 m /min,主抽赫兹数以 39Hz 为起点,风门开度以 20% 为起点,根据电流、负压及烧结温升情况,逐步分段上调控制,并依次开启风箱蝶阀,直至料头达到烧结机机尾。从图 4 和图 5 趋势对比来看,通过对烧结机开停机相关操作控制的优化调整,停机时脱硫段粉尘排放浓度由峰值 480 mg /Nm3降低至峰值 210 mg /Nm3左右; 开机时脱硫段粉尘排放浓度由峰值 600 mg /Nm3降低至峰值 350mg /Nm3左右,且高浓度排放时间由 2. 5 小时缩减至 0. 5 小时左右。

3 结语

通过对 380 m2烧结机主排粉尘浓度的影响因素进行分析,较好地验证了烧结过程超细粉尘排放规律。同时通过在工艺参数可控范围内的优化调整控制,实现正常生产时粉尘排放浓度低于 50mg /Nm3,并且有效降低了开停机时的排放峰值及峰值的持续时间,起到明显的减排效果。此控制方法可为烧结厂减排控制提供有效借鉴。

参 考 文 献

[1] 范晓慧,甘敏,等. 烧结烟气超细颗粒物排放规律及其物化特性[J]. 烧结球团,2016,41( 3) : 42 - 45

[2] 黎在时. 静电除尘器[M]. 北京: 冶金工业出版社,1993