张旭孝1, 林 路2

(1.钢铁研究总院,北京 100081;2.钢铁研究总院 冶金工艺研究所,北京 100081)

摘 要:采用相似比为1:3的水模型研究了某厂100t钢包底吹氩位置及流量等因素对钢液混匀时间的 影响,利用机油模拟钢渣,对不同钢包底吹位置及流量下钢液面裸露进行了比较,并利用数值模拟分析了不同透气砖位置对钢液流场的影响,找到最优的钢包底吹氩控制方式,并在现场进行了优化后工业试验。研究结果表明:合理的钢包底吹氩位置及控制工艺对夹杂物上浮去除有着重要作用,双孔夹角135°、吹气孔位于各自半径0.5R圆周上时混匀时间短且钢液面裸露面积小;同时在钢包底吹氩一定时间后,钢包内钢水全氧含量降低明显且没有增氮,铸坯中 w(T.O)=(7~9)×10-6,明显低于优化前工艺 铸坯 w(T.O)水平(平均13×10-6),全氧含量控制水平明显提高。

关键词:钢包;底吹氩;夹杂物;水模型;工业试验

钢包底吹氩系统由于其设备简单、操作成本低、精炼效果好,是目前国内外采用最广泛的一种炉外精炼方法,其不仅能有效均匀钢液成分和温度,弥散的小气泡还能有效去除钢液中的夹杂物,提高钢液质量[1-4]。然而合 理 的 钢 包 底 吹 氩 位 置及控制工艺对钢包内钢液流动行为和夹杂物上浮去除有着重要作用,有必要对其展开研究。如 Ek等[5]指出了钢包底吹气体流量对钢液混 匀、夹 杂物去除的影响规律,证实了低的钢包底吹气量有利于夹杂物去除。幸伟[6]等通过对130t钢包进行底吹氩模拟,结果表明在一定范围内增大两吹气孔间距,有利于缩短混匀时间,减少旋涡卷渣发生的几率。郑淑国[7-8]等利用煤油和真空油混合物模拟钢包渣,利用乳状液滴模拟夹杂物,考察了吹气量对 渣 金 卷 混 及 夹 杂 物 去 除 行 为 的 影 响 规律,获得了卷渣临界气量和最佳夹杂物去除气量,从而指导工业生产。为了提高市场竞争力,建立高品质洁净钢生产平台,对钢包底吹氩气精炼工艺提出了新要求。目前某钢厂100t钢包存在不同精炼时期的底吹氩气制度控制不明确、钢包内夹杂物上浮去除效果不明显、全氧含量偏高且波动大等问题。因此,针对此问题,在实验室利用物理模型对原型钢包底吹氩气系统进行优化,确定合理的钢包底吹氩气位置、流量及时间等并用于工业试验进行验证,最终为该厂轴承钢等高附加值洁净钢生产提供理论和实践上的指导。

1 试验原理和方法

1.1物理模拟

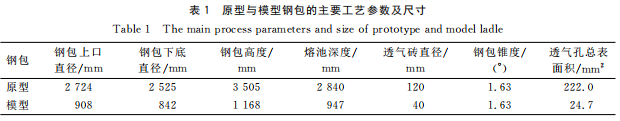

针对某钢厂现有钢包软吹过程中流场情况不理想,过程钢水夹杂物去除效果不明显的实际情况,以该厂100t钢包为原型,建立了几何相似比为1∶3的 物 理 模 型,利 用 水 模 拟 钢 液,N2气 模 拟Ar气,来研究钢包内钢液 流 动 特 性,为 高 品 质 钢的生产提供理论依据。该试验中原型与模型的主要参数见表1。

为了改善底吹氩过程中钢包钢液流动行为,达到均匀钢液成分、温度及夹杂物上浮去除的目的,对不同透气砖布置及吹氩工艺条件下进行了系统水模型研究,以找到该厂最佳透气砖布置及合理的工艺参数。

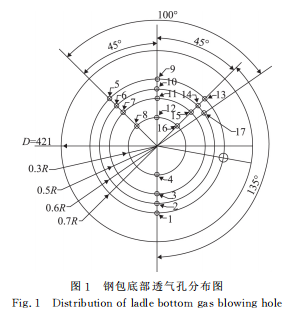

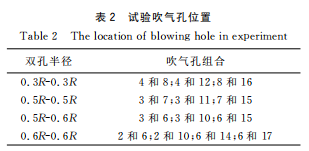

目前该厂现场采用双透气砖,位于距钢包中心0.6R处,两孔 间 的 夹 角 为100°(图1中 吹 气 孔编号6和17)。水模型试验主要考虑了两个透气砖底吹位置及夹角,底吹流量对混匀时间的影响。设计吹气孔的位置为0.3R、0.5R和0.6R;两孔夹角分别为90°、135°、180°;试验方案如表2所示。

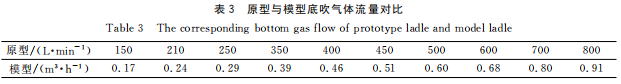

对于钢包底吹精炼系统来说,钢液主要受钢液本身的重力和底吹气体的浮力的作用,钢液流动的主要驱动力来自于底吹气体的浮力,因此只要保证模型与原型的修正弗劳德准数相等,即能满足动力学相似[9]。由Frm=Frp得:

Qm=0.019Qp (1)

式中,Qm和Qp分别为模型和原型的流量,L/min。

原型与模型底吹气体流量对比见表3。

渣-钢界面流动状态,主要受到液体表面张力的作用,在水模试验中采用机油来模拟渣层,除了应满足几何相似和动力学相似,还要保证动力学中的韦伯准数 We相似[10-11]。理论计算油的密度747.3kg/m3,渣厚度为16.7~25mm;同时采用卷尺测量钢液面裸露情况,进而计算钢液面裸露面积。

1.2 数值模拟

1)基本假设

在实际的生产过程中钢包内钢液的流动十分复杂,并且伴有传质和传热的交互作用,在进行数值计算时,根据其流动特征和研究目的可对钢包内的流动作以下简化和假设:(1)钢包内各相的流动均按不可压缩,固定黏度处理;(2)忽略钢渣的反应影响;(3)钢包内钢液按均相等温介质处理,忽略传热;(4)计 算 采 用 VOF 模 型,考 虑 了 界 面间的表面张 力;各 相 的 形 状,聚 集 和 破 碎 由 VOF模型本身决定;(5)重力加速度加载在Z轴上。

2)钢包模型和初始及边界条件

钢包的尺寸如表1所示。数值求解采用大型商业软件 Fluent进 行 计 算。计算采用流体体积函数 VOF多相流模型。钢包的入口边界采用速度入口,其大小根据气体流量和吹气面积确定;出口采用压力出口边界条件;壁面采用无滑移壁面,近壁面采用壁面函数来处理。

初始状态下,钢包内充满钢液,钢液的体积分数为1,既Vsteel=1,Vargon=0。入 口:从 入 口 计 算结果中导入速度,水力直径和试算的湍流强度作为入口边界条件;出口:压力出口pgauge,pressure=0,参考压力为101325Pa。

2 试验结果与讨论

2.1 透气砖位置及底吹气量对混匀时间的影响

依据试验方案,分别对双孔位于同一 圆 周 的0.3R、0.5R、0.6R处以及不同圆周0.5R-0.6R处,两孔夹角分别为90°、135°、180°时,进行了钢包混匀时间影响研究。总体上看,底吹气流量越大,混匀时间 越 短;对 于 双 孔 位 于 同 一 圆 周0.3R处 时,因为两孔间距太小,气柱发展到上层钢液时容易叠加,相互干扰,两气柱的驱动能部分相互抵消,没有充分作用于钢液,不利于钢液的混匀;而对于双孔位于 同 一 圆 周0.5R、0.6R处 以 及 不 同 圆 周0.5R-0.6R处3种 组 合 方 案,底吹位置分别位于吹气孔3和7、吹气孔2和6、吹气孔3和10时,混匀效果最优。

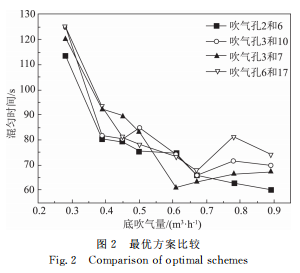

图2为各优选方案(吹气孔2和6、吹气孔3和10、吹气孔3和7)与原型方案(吹气孔6和17)的比较结果。由图2可以看出,对于原型钢包底吹位置(6和17),当底吹气量小于0.68m3/h时,混匀时间随底吹流量的增大而减小;而当底吹气量大于0.68m3/h时,随着气量的增大,混匀时间有增大趋势。因此,原型钢包在底吹气 量 为0.68m3/hh时,混匀时间有最小值67.8s。同时,原型曲线的变化与吹气孔3和10方案的曲线变化比较相近。各选 优 方 案(吹 气 孔 2 和 6、吹 气 孔 3 和10、吹气孔3和7)的 最 小 混 匀 时 间 分 别 为61.5、65.9、61.2s,相 对 应 吹 气 量 分 别 为0.91、0.68、0.60m3/h。因此从钢包混匀效果及底吹位置布置的合理性综合考虑,吹气孔3和7方案为最优方案。

2.2 透气砖位置及底吹气量对钢液面裸露的影响

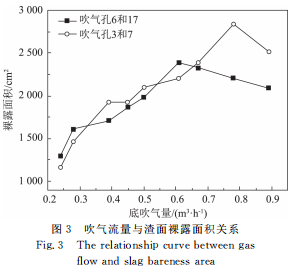

在模拟渣厚25mm 条件下,试验模拟了原型双孔底吹位 置(6和17)和优化双孔吹气位 置(3和7)在不 同 流 量 下 的 裸 露 面 积。图3为 两 方 案下不同吹气流量下渣面裸露面积。

由图3可以看出,随着吹气流量的增大,裸露面积逐渐增大。对于两方案,油层形成裸露区域近似两个圆形;原型方案,两股气柱间距离较近,底吹气量增大到一定程度后,两股气柱间相互干扰;可见,采用优化后方案,同样吹气量(小于0.29m3/h)下渣面 裸 露 面 积 比 原 型 方 案 减 小,这 对 于实际生产中减少钢水裸露面积,减轻钢液二次氧化有重要意义。

2.3 透气砖位置对钢液流动的影响分析

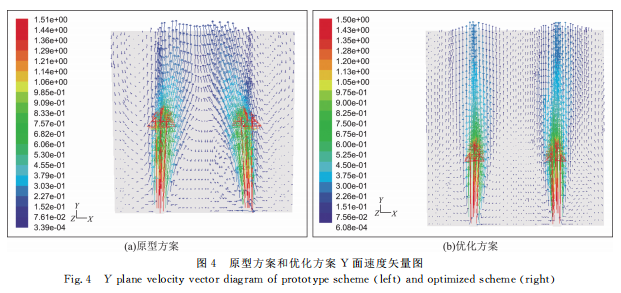

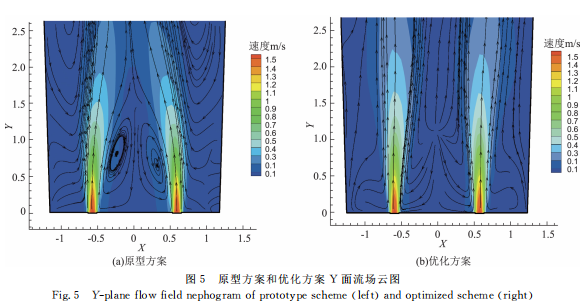

数值模拟了原型双孔底吹位置(6和17)和优化双孔吹气位置(3和7)钢包内钢液流动的情况。

图4为原型底 吹 方 案 和 优 化 方 案 下 钢 包Y 面 的速度矢量图。速度矢量图可以反映不同区域钢液的运动方向,颜色和矢量长度反应了速度的大小。

图5为为原型 底 吹 方 案 和 优 化 方 案 下 钢 包Y 面的速度分布云图和迹线图。迹线图可以追踪分析钢液和氩气的运动轨迹。

由图4可知,在原型底吹方案下,氩气从底吹气孔吹入钢液,带动钢液运动,当钢液运动到钢包上层时,两气柱相互靠近,产生叠加,使靠近钢包中心上层部位的钢液运动增强,这一现象与水模型研究所反映的结果是一致的(在水模型原型底吹方案试验过程中,两气柱偏移或发散,在底吹气量较 小 时 即0.29m3/h,出 现 卷 渣 现 象);在 优 化底吹方案下,两气柱没有发生偏移和叠加,钢包内的速度矢量分布比原型方案下的均匀。由图5可知,原型方案下两气柱发生偏移,产生叠加,两气流的部分驱动能相互抵消,并且钢包底部两气柱间产 生 两 个 漩 涡,这都不利于整个钢包的混匀。

因此,这也从流场的角度解释了水模型研究中,优化方案比原型方案更不容易发生卷渣和混匀效果更佳的原因。

3 工业试验验证分析

3.1 工业试验研究方法

根据水模型 试 验 结 果,对 该 厂 原 型100t钢包以优化方案(吹气孔3和7)进行了改造,并 在同样工艺条件下对改造钢包进行工业试验。改造前该厂对钢包底吹氩流量和时间控制并无明确规定,现场操作人员对该问题不够重视,操作具有较强的随意性。改造优化试验,在钢包软吹过程中,安装底吹气体流量计,对底吹氩气流量实行精确控制,控制在150L/min;优 化 试 验 炉 次 为2炉,试样钢 种 为 轴 承 钢,首 炉 软 吹 时 间 约 为60min,第2炉软吹时间为20min。每炉分别于 VD 后、软吹10min和 软 吹 20min 时 3 个 工 位 取 提 桶样,并取相应炉次正常坯铸坯样。在提桶样和铸坯样中分别切取 Φ5mm×50mm圆柱试样,试样送至国家钢铁材料测试中心,采用红外吸收法分析全氧和氮含量。

3.2 优化吹氩工艺对全氧和氮含量的影响

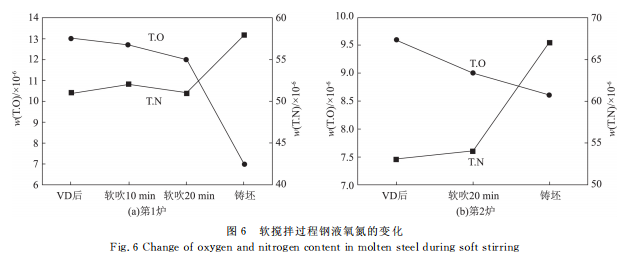

图6为优化后试验炉次氧氮含量的变化情况。软搅拌前20min,全 氧 含 量 有 所 降 低,但 是降低的幅度很小,降低质量分数仅约1×10-6,而从最终铸坯氧含量可以看出,在初始氧含量比较低的时候,软搅拌超过一定时间后对全氧的降低才有较明显的效果。氮含量变化的趋势表明,整个软吹过程中氮含量变化不明显,这说明软吹过程采用的底吹气量是合理的,没有引起钢液增氮及二次氧化。同时优化试验两炉铸坯全氧质量分数分别为7×10-6和8.5×10-6,明显低于优化前工艺铸坯全氧水平(平均13×10-6),轴承钢洁净度水平有了很大的提高。

4 结 论

1)原型方案在底吹流量增大时气流在上层钢液发生偏移和发散,造成气流与包壁接触,冲刷钢包壁,从而影响钢液的混匀效果和洁净度;优化方案(吹气孔3和7)吹气柱没有发生偏移,钢包 整体流动较为均匀,混匀效果最好,且在底吹气量为0.60m3/h时混匀时间较短。

2)随着吹气流量的增大,钢包液面裸露面积逐渐增大。采用优化后方案(吹 气 孔3和7),同样吹气量(小于0.29m3/h)下渣面裸露面积比原型方案减小,这对于实际生产中减少钢水裸露面积,减轻钢液二次氧化有重要意义。

3)当初始氧含量低时,软搅拌超过20min后对全氧的降低才有较明显的效果;整个软搅拌过程中氮含量变化不明显,没有引起钢液增氮及二次氧化。同时,优化方案试验铸坯全氧质量分数控制在(7~9)×10-6,明显低于优化前工艺铸坯全氧水平(平均13×10-6),轴承钢洁净度水平有了很大的提高。

[参 考 文 献]

[1] 韩将军,李士琦,吴 龙.钢包底吹氩搅拌特性[J].北 京 科 技大学学报,2011,33(9):1085-1090.

[2] 李翔,包燕平,林 路,等.150t钢包双透气砖底吹氩优化与工业试用[J].炼钢,2014,30(6):10-13.

[3] 王月,艾新港,刘飞,等.钢包双孔对称交替底吹气混匀行为物理模拟[J].中国冶金,2017,27(7):18-21.

[4] 阮强,陈兴润,潘 吉 祥,等.110t不锈钢钢包炉底吹氩水模拟[J].中国冶金,2016,26(2):50-54.

[5] EK M,WUL,VALENTINP,etal.Effectofinertgasflow rateon homogenization andinclusion removalin a gas stirredladle[J].SteelResearchInternational,2010,81(12):1056-1063.

[6] 幸伟.钢包底吹氩工艺开发[D].武汉:武汉科技大学,2005.

[7] ZHENGS G,ZHU M Y.Physicalmodellingofinclusion behaviourinsecondaryrefining withargonblowing[J].SteelResearchInternational,2008,79(9):685-690

[8] ZHU M Y,ZHENG S G,HUANG Z Z.Numericalsimulationofnonmetallicinclusionsingas-stirredladles[J].SteelResearchInternational,2005,76(9):718-722.

[9] 王建军,包燕 平,曲 英.中 间 包 冶 金 学[M].北 京:北 京 工 业出版社,2001.

[10]JONSSON L,JONSSON P. Modeling of fluid flowconditionsaroundtheslag/metalinterfaceinagas-stirredladle[J].ISIJInternational,1996,36(9):1127-1133.

[11]NAKANISHI K, FUJII T, SZEKELY J. Possiblerelationshipbetween energy dissipation and agitationinsteelprocessingoperation[J].IronmakingandSteelmaking,1975,2(4):193-197