郑波

( 莱芜钢铁集团有限公司,山东271104)

摘要: 高炉入炉冶炼中,如果烧结矿筛一次筛分的效率下降,烧结矿超标将会影响高炉的冶炼和烧结铺底料的使用。通过对莱钢型钢炼铁厂的一次筛分室3 台一筛的升级改造,稳定了烧结矿供给高炉的产量,提高了烧结矿筛分效果,也降低了电耗。

关键词: 烧结机; 一次筛分; 升级改造

莱钢型钢炼铁厂2 × 265 m2 烧结机整粒系统由三条线组成,两用一备,分为一筛、二筛、三筛,一筛为直线筛,分级粒度20 mm 共三台。一筛在线使用已达13 年,现在一筛已到使用周期。筛体已多处开裂,出现疲劳迹象,减震架开裂并且修复难度比较大,安装位置已经变形,激振器更换频繁,无法恢复到最佳状态,当前设备状况不能保证连续生产和稳定运行。

烧结矿筛分效率是影响高炉入炉冶炼的关键,一次筛分筛是烧结生产中粒度分级的第一道关口,主要承担20 mm 烧结矿的分级,筛上> 20mm 入炉,筛下< 20 mm 进行二次筛分。

1 现状分析

莱钢型钢炼铁厂2 × 265 m2 烧结机投产以来,一次筛分采用直线振动筛,存在较多缺陷:

( 1) 开孔率低。一筛筛网为铸孔筛板,铸孔筛网的缺陷为开孔率低,仅为10% ~ 15%; 因为铸板孔为有边界的孔,其工作过程中是不变化的,导致临界颗粒卡孔特别严重,且物料卡孔后不易排出,使筛网有效开孔率将远远低于10%。

( 2) 筛分效率较低,仅为45%左右,造成物料筛分不彻底,成品料中含粉量过高,给高炉槽下筛分设备带来负担,进而导致入炉物料中含粉量过高,高炉透气性差,影响高炉的正常运行。

( 3) 能耗大,污染严重,筛体重达41 t,筛体灰尘不易控制,并且维护难度比较大。振动筛长期带“病”工作,随时可能出现突发状况,严重影响生产。

2 方案研讨

目前烧结矿筛分系统的主流产品以棒条筛为主,棒条筛筛分效率高,设备结构简单,更换筛网、激振器方便,筛盖为全密封结构能有效控制扬尘,此次设备改造主要是将直线振动筛改为棒条筛,对一筛进行整体改造。

振动筛的筛面倾角、筛面开孔率对振动筛处理能力有较大的影响,振动频率、振幅、振动角也是较为关键的因素。

2. 1 筛面倾角

筛面与水平面之间的夹角,为筛面倾角。筛面倾角与振动筛的处理能力及筛分效率密切相关。筛面倾角加大,物料在筛面上的运动速度加大,处理量随之加大,但物料在筛面上停留时间缩短,筛分效率降低。

2. 2 筛面开孔率

筛面开孔率增大时,将增大物料的透筛概率,提高振动筛的处理能力,开孔率小时将减少物料的透筛概率,降低振动筛处理能力。

2. 3 振幅与频率

振幅与频率受到振动机械构件强度的制约,振动强度提高,将有利于物料的分层,因此大颗粒物料宜采用大振幅、较低频率,而细小颗粒物料采用小振幅、高频率。

2. 4 振动方向角

振动方向角加大,将增加物料在筛面上跳动次数,可增加透筛率,减少振动角则可以增大物料输送速度,提高处理能力。

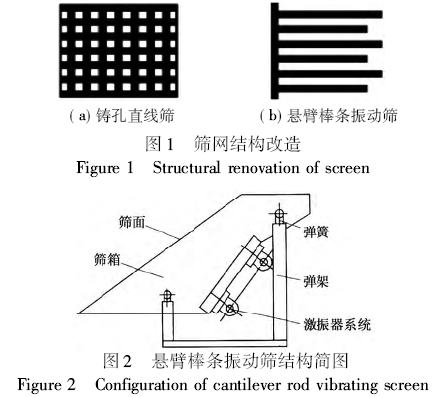

2. 5 筛网结构改造

对于铸板筛网振动筛,筛面倾角越大,物料的运动速度越大,处理量也越大; 同时物料的透筛能力减少,物料的筛分效率下降,这就要求在设计铸板筛网振动筛的筛面倾角时,要综合平衡处理量和筛分效率之间的矛盾,筛面倾角一般在12° ~15°。如果仍然需要增大处理量,就要考虑加大抛掷强度和增大筛体宽度。

而悬臂筛网结构能解决这一矛盾,物料在悬臂筛网上的透筛能力与棒条倾角无关,筛面倾角可达30°。悬臂筛网结构由于没有径向横条,表面没有凹坑,筛面从上到下是流畅的,使得物料不容易卡堵,即使有些临界颗粒卡阻,也会在抛掷作用下和其他物料的冲刷撞击下继续向下运动,消除了铸板筛板易堵料的问题。

以铸孔直线筛改造为悬臂棒条振动筛,如图1 所示。悬臂棒条振动筛结构简图见图2。

筛体采用全密封结构,筛箱以上采用筛盖全密封,下部漏斗采用软质密封。筛体联接除尘管网后内部形成负压,极大地减少扬尘现象,由于密封效果好,所需除尘风量较少,减少能耗损失。

3 改造方案

直线铸造筛板振动筛改悬臂棒条振动筛是一项新技术,因3 台振动筛是筛分过程中的首要核心机构,其结构设计是否达标是筛分效果的关键因素。悬臂棒条振动筛是一种直线式振动筛,采用双激振器反向同步转动进行激振,安装质量不达标和安装误差过大都会直接影响筛分效果,制约烧结矿质量。故安装尺寸难度在于与新旧漏斗的结合和公用线皮带的合茬,其质量必须严格控制。

( 1) 根据2 × 265 m2 烧结机成品矿实际情况,设计采用以下结构: 改变筛网结构设计,解决筛子在运行中筛分效率低筛孔卡阻问题。将筛网改为棒条结构,筛网材质为高锰钢,筛网开孔率45%,筛网分级为20 mm。

( 2) 设计筛面倾角27°,振幅7 mm ± 1 mm,安装角度27°,振动频率750 rmin,处理能力600 t,按设计要求与厂家结合提前制作筛体。

( 3) 利用烧结机停机机会拆除一台直线筛,利用原直线筛基础铺设悬臂振动筛基础,确定施工目标,找好定位,测量参考基准,做好标记。定位基准安装时,依据图纸确定统一基准,不可随意变动。

( 4) 改造筛体进出口安装在统一直线上,底座安装尺寸上保持水平,筛体安装角度一致,进出料漏斗安装尺寸与筛体间距为80 mm,筛下漏斗与原料仓结合面焊接防止溢尘,在筛后料仓的封堵面上加入孔,便于筛下漏斗检查。

( 5) 筛上和出料口处加设除尘管道,并设置插板,便于风量调节,有效地保证抑尘效果,振动筛出口敷设的运输皮带物料进出口加设挡料及密封装置,保证在运输过程中不偏斜、不撒料、不扬尘,运行平稳。

4 效益分析

通过对筛体升级改造的实施,烧结矿筛分效果较为理想,达到了提高高炉冶炼质量的效果。

4. 1 直接经济效益

( 1) 电费: 改造前两条线振动筛功率,一筛直线筛功率为4 × 30 kW,改造后为4 × 11 kW,每年节约电费( 30 - 11) × 4 × 24 × 365 × 80% × 0. 6 =32 万元。

( 2) 维修费: 原一筛每年的备件费用主要包括筛板、激振器、传动轴,预计80 万元,改造后一筛每年的筛网、激振器备件费用20 万元,改造后维修费用每年减少60 万元。

( 3) 筛分效果好,产生粉末少,烧结矿成品率提高1. 5%。年产烧结矿按510 万t 计算,烧结矿价格按70 元t,则每年可节约510 × 70 × 1. 5% =535 万元。

( 4) 激振器加油量明显减少,原两台一筛的加油量为每年约2 × 3 万元,改造后振动筛在工作状态下加油,每天的加油量比原一筛的加油量减少,实际节约油耗约3 万元。

( 5) 年累计经济效益: 38 + 60 + 535 + 3 = 636万元。

4. 2 间接经济效益

( 1) 改造后设备小型化,易于更换和维护,减轻了维修人员的劳动强度及工作量。

( 2) 保证了生产的稳定运行,设备可靠性增加。

( 3) 改善了现场的作业环境。因改造后筛体为环保型密封结构,所需风量较原筛所需风量低,而且有效地改善了现场环境。

( 4) 筛分效果好,产生粉末少,提高了高炉的利用系数,为降低焦比提供了良好的条件。

5 结语

通过对筛体升级改造的实施,烧结矿筛分效果较为理想,达到了高炉冶炼的效果。该项目效益明显,而且对能源的节约、环保都具有重大意义。项目选定的工艺技术路线正确、合理、完善,技术先进成熟、性能稳定可靠,使用效果良好。本项目创造了一项铸孔筛板升级改造棒条筛的新技术,具有较好的应用前景和推广价值。实践证明,振动筛升级改造技术条件成熟,完全满足生产要求。