于庆泉,党平,马富刚,杨金星,彭磊,初晓旭

(鞍钢股份有限公司鲅鱼圈钢铁分公司, 辽宁营口115007)

摘要: 通过分析鞍钢股份有限公司鲅鱼圈钢铁分公司焦炉交换机漏交换的故障原因,找到其中存在的共性要素,利用PLC 控制系统对共性要素进行实时逻辑监控,实现了交换机位置信号异常状态判定和漏交换预警功能,防止了交换机漏交换事故的发生。

关键词: 焦炉;交换机;漏交换;预警

焦炉交换机通过改变焦炉加热系统气流流动方向向焦炉输送加热煤气、助燃空气以及排出燃烧后的废气,是焦炉生产的关键设备之一。实际生产过程中,交换机经常出现漏交换事故,造成焦炉加热不均匀,产品产量和质量下降,废气中污染物含量超标,废气温度升高,焦炉热效率降低,以及炉体损伤等一系列危害。针对交换机漏交换的问题,通过增加日常点检和设备检修频次等方法,交换机故障率有了一定幅度的下降, 但仍然无法完全避免交换机漏交换事故的发生。而且由于交换机漏交换具有一定的隐蔽性, 依靠人工手段进行检查和预判的效果并不理想。因此,必须找到一种更加高效的漏交换预警方法来预防漏交换事故的发生。通过分析鞍钢股份有限公司鲅鱼圈钢铁分公司焦炉交换机漏交换事故发生的原因, 找到其中存在的关键要素,并采取一定的技术手段,对可能引发漏交换事故的关键要素进行监控, 以实现交换机漏交换预警功能, 从而预防交换机漏交换事故的发生。

1 存在的问题

1.1 交换机漏交换的危害

正常情况下, 焦炉交换机自动进行周期性的交换,每次交换的时间间隔一般设定为30 min。但在漏交换的状态下, 交换机不能进行自动交换而是一直处于停止状态, 不再改变焦炉加热系统内煤气、空气和废气的气流方向。造成焦炉加热不均匀, 产品产量和质量下降, 废气中污染物含量超标,废气温度升高,焦炉热效率降低以及炉体损伤等一系列危害。随着漏交换时间的延长,漏交换事故产生的危害会逐步加剧。

焦炉废气中的主要污染物为SO2和NOx,其排放浓度标准( 国家标准) 分别为≤50 mg/m3和≤500 mg/m3。根据焦炉烟囱环保在线监测系统的检测数据,炼焦部焦炉交换机正常交换情况下,SO2的排放浓度为20~30 mg/m3。交换机延迟交换30 min 以上,SO2的排放浓度就会超过80 mg/m3,超过气体污染物国家排放标准1.5 倍以上, 形成四级以上环保事故。

1.2 交换机漏交换的原因分析

1.2.1 交换机的工作原理

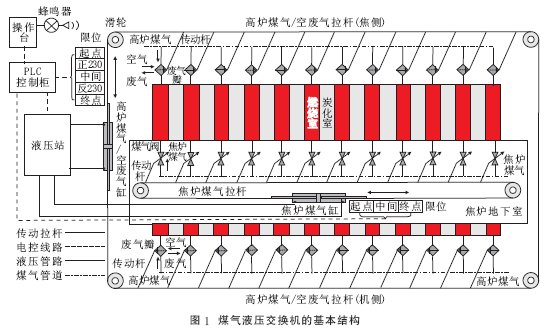

鞍钢股份鲅鱼圈钢铁分公司炼焦部焦炉交换机为PLC 自动控制的液压传动型交换机,由操作台、PLC 控制柜、液压站、液压缸、限位系统、传动拉杆、电控线路、液压管路、废气瓣以及煤气阀等设备组成。煤气液压交换机的基本结构如图1所示。

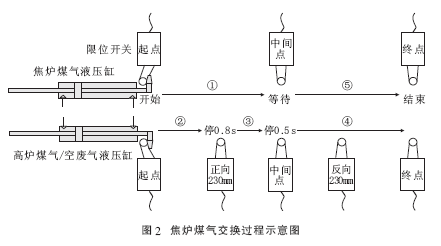

交换机通过焦炉煤气液压缸和高炉煤气/空废气液压缸的往复动作带动每个燃烧室的废气瓣和煤气阀来改变煤气、空气和废气的流动方向。焦炉煤气交换过程示意图和高炉煤气交换过程示意图分别见图2 和图3。焦炉煤气在加热模式下进行正向交换时, 首先焦炉煤气液压缸由起点运行至中间点并等待,然后高炉煤气/空废气液压缸由起点运行经过正向230 mm 点(停0.8 s)、中间点(停0.5 s)至终点,最后焦炉煤气液压缸由中间点运行至终点,如图2 所示。

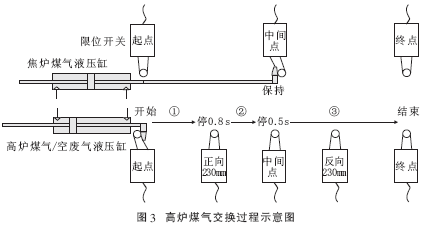

高炉煤气加热模式下焦炉煤气液压缸始终位于中间点位置,正向交换时高炉煤气/空废气液压缸由起点经过正向230 mm 点(停0.8 s)、中间点(停0.5 s)至终点,如图3 所示。正向交换过程结束后,交换机处于待机状态,30 min 后进行反向交换,反向交换结束30 min 后再次进行正向交换,如此循环往复。

1.2.2 漏交换原因分析

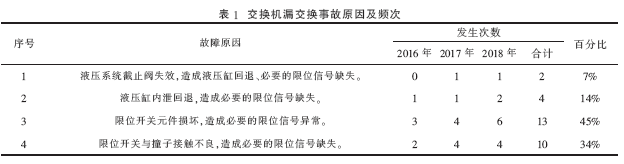

交换机的工作是周期性自动进行, 一旦交换机因故障停机而未被及时发现, 就会影响下次交换,形成漏交换事故。通过对近3 年发生的漏交换事故进行统计并分析, 总结出交换机漏交换事故原因及频次如表1 所示。

(1) 液压截止阀故障

液压系统截止阀故障会导致液压缸活塞杆在负载的作用下发生位移, 造成控制系统因必要的限位信号缺失而不能按时交换。例如,液压缸在等待下次交换的过程中, 因截止阀故障导致液压缸起点信号缺失, 控制系统就会因不能识别液压缸的当前位置而不再进行下次交换; 在高炉煤气加热模式下, 系统要求焦炉煤气液压缸必须位于中间点位置,如果此时焦炉煤气液压缸泄压回退,造成中间点限位信号缺失, 就会导致交换机不再进行下次交换。

(2) 液压缸内泄故障

液压缸发生内泄, 同样会造成液压缸活塞杆在负载的作用下发生位移, 导致必要的限位信号缺失而不能按时交换。

(3) 限位开关元件故障

限位开关元件故障时, 会发生应有的位置信号缺失或不应有的位置信号出现这两种情况。例如,液压缸位于起点而起点限位信号缺失时,控制系统会因不能识别液压缸位置而不再进行下次交换; 液压缸位于起点而其他位置限位信号同时出现时, 控制系统会认为液压缸位置不确定而不再进行下次交换。

(4) 限位开关撞子接触不良故障

限位开关与撞子接触不良时, 同样会造成必要的限位信号缺失,影响下次交换。

综上所述, 不论是哪种故障引发的交换机漏交换,均表现为液压缸位置信号异常,从而影响交换机自动交换。因此液压缸位置信号异常是所有漏交换事故的共性要素。

2 改进的措施

针对上述原因,通过增加日常点检和设备检修频次等方法, 交换机的故障率有了一定幅度的下降, 但仍然无法完全避免交换机漏交换事故的发生。而且由于交换机漏交换事故具有一定的隐蔽性,依靠人工手段进行检查和预判,效果并不理想。

因此,最终确定了一种在可编程控制器(PLC)中增加逻辑监控程序,对所有位置信号异常的逻辑进行实时监控和故障预警的改进措施。当任意一个限位信号发生异常时,系统能够在第一时间识别发现并发出漏交换预警,给操作人员和设备维护人员足够的响应时间完成手动交换和故障处理。

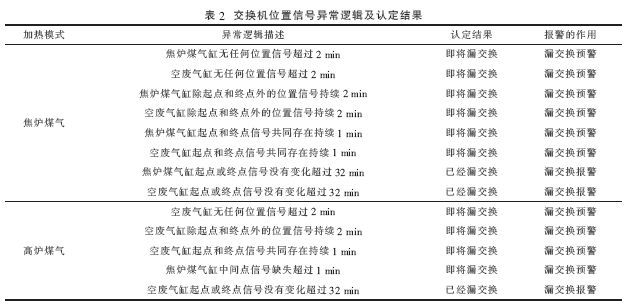

2.1 限位信号异常状态的判定标准

通过梳理交换机控制系统程序中的所有联锁条件,确定所有可能影响交换机自动交换位置信号异常逻辑,表2 为交换机位置信号异常逻辑及认定结果。为了区分正常交换过程中出现的短暂的信号缺失现象,提高判断的准确性,在逻辑判断时应用了延时判定。延时判定的时间长度是依据多年设备维护经验确定的,可以满足焦炉加热工艺的要求。

2.2 判定及预警程序设计

焦炉交换机PLC 控制系统的主控制器为西门子S7-200PLC,编程软件为STEP 7 MicroWIN V4.0,编程语言为梯形图语言。

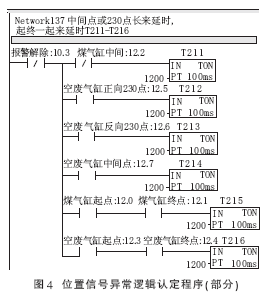

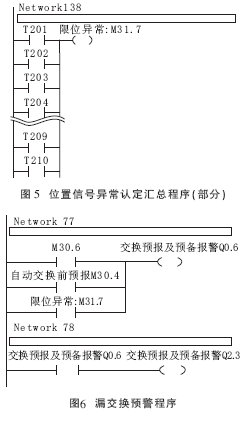

位置信号异常逻辑认定程序、位置信号异常认定汇总程序、漏交换预警程序分别见图4、图5 及图6。将位置信号异常逻辑加以罗列,并使用延时导通继电器TON 对位置信号异常逻辑进行延时认定(如图4 所示)。当位置信号异常逻辑存在的时间超过设定的时间时,系统认为位置信号异常状态成立。对所有位置信号异常逻辑所对应的延时导通继电器TON 进行或运算,进一步得出位置信号异常状态的认定结果M31.7(如图5 所示)。M31.7 参与交换机预报及预备报警输出点Q0.6(蜂鸣器)的或运算,同时Q0.6 又直接驱动了交换机预报及报警输出点Q2.3(报警铃)。所以当位置信号异常状态的认定结果M31.7 有效时,Q0.6(蜂鸣器)和Q2.3(报警铃)随即生效,蜂鸣器和报警铃共同发声(如图6 所示)。

3 实施效果

交换机漏交换预警技术实施前的近3 年统计数据显示,交换机共发生漏交换事故29 次,累计发生漏交换43 个周期,单次事故平均漏交换时间约为44 min,对焦炉寿命、产品质量、经济效益和环保指标均产生了较大的危害。

该技术实施后, 交换机PLC 控制系统实现了对限位系统信号异常状态的实施监控和判定功能。当系统检测到限位信号异常状态可能影响下次交换时,便立即发出漏交换预警,给操作人员和设备维护人员足够的响应时间, 能够按时进行手动交换和故障处理。大部分可能造成交换机漏交换的情况已经通过漏交换预警得到预防,小部分无法预防的情况也可以将交换延迟时间控制在2~3 min 以内。而交换延迟2~3 min 对焦炉生产的影响是可以忽略不计的,从而预防了交换机漏交换事故的发生,避免了交换机漏交换对焦炉寿命、产品质量、经济效益和环保指标等产生的一系列危害。

4 结语

鞍钢股份有限公司鲅鱼圈钢铁分公司焦炉交换机漏交换预警技术的研发, 是在炼焦技术和自动控制技术的学科交叉领域开展的一次创新实践。在此过程中,确定了交换机漏交换事故的共性要素,通过对控制系统程序的改进,实现了限位系统异常状态判定和漏交换预警功能, 预防了交换机漏交换事故的发生。进而避免了因交换机漏交换而引发的焦炉加热不均匀, 产品产量和质量下降,废气中污染物含量超标,废气温度升高,焦炉热效率降低及炉体损伤等一系列危害。其产生的经济效益和环保效益不可估计。