胡德顺,王光伟,刘喜亮

(鞍钢集团朝阳钢铁有限公司,辽宁朝阳122000)

摘要: 针对鞍钢集团朝阳钢铁有限公司炼铁厂单高炉生产的工艺情况, 为了保证高炉长周期稳定顺行,实现高炉低成本经济化冶炼,从高炉管理、成本管理和设备零故障管理三个方面,开展了铁前系统科学化生产管理实践,有效推动了高炉的高效化生产,实现了铁前配矿成本与市场趋势的一致性,烧结作业率和高炉、烧结利用系数均稳步提高。

关键词: 铁前系统;科学管理;高效生产;长周期稳定顺行

高炉长周期稳定顺行,才能有效发挥其产能,降低生产成本。由于高炉炉况能否长期稳定,不仅取决于高炉操作管理, 也与整个铁前的系统化管理密切相关, 因此, 鞍钢集团朝阳钢铁有限公司(以下简称朝阳钢铁)结合自身单高炉生产的工艺特点, 不断总结铁前系统科学化生产的管理和操作经验,开展“以控制重大事故为前提,以高炉长周期稳定顺行为中心” 的降成本工作, 同时实施“以严控原燃料质量为突破口,以模板化管理为手段, 以量化指标为依据, 以趋势化管理为判断标准”的各项管理工作,强化各级管理人员的管控水平。通过建立高炉诊断模型、铁前配矿结构模型,实施成本日清日结管理、设备零故障管理,有效地推动高炉高效化生产,实现高炉低成本冶炼。

1 铁前系统概况

朝阳钢铁铁前系统包括1 座年吞吐物料量1 200 万t 的机械化综合原料场, 1 台年生产能力为260 万t 的265 m2 烧结机;2 座6 m 50 孔焦炉及与其配套的1 套125 万t 干熄焦设施;1 座年生产能力为200 万t 的2600 m3 高炉。朝阳钢铁属单系统生产, 高炉的稳定顺行对整个公司的生产经营至关重要。

2 高炉管理

朝阳钢铁炼铁厂实行从原燃料采购到铁水产出的铁前系统全过程、系统化管理,建立了以高炉稳顺行为中心的高炉诊断管理模型, 突出对重点过程的控制,实现高炉的高效、稳定生产。高炉诊断模型主要包括5 方面内容。

2.1 建立高炉原燃料控制底线

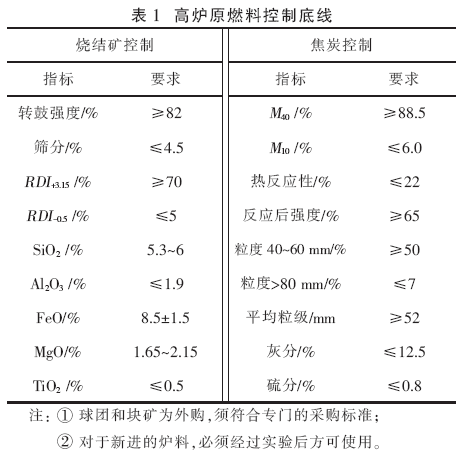

高炉原燃料质量稳定是高炉炉况长期稳定的前提条件。原燃料质量波动过大,必然会导致高炉稳定性下降,因此,朝阳钢铁建立了高炉原燃料质量控制底线,并提出了品种结构调整要求。高炉原燃料控制底线见表1。在品种结构调整方面,要求① 高炉使用焦炭全部为厂内生产,配煤结构每月至多调整一次;② 烧结配矿结构每月至多变动一次;③ 高炉配矿保持烧结矿比例相对稳定,酸性料替换采用逐步过渡的方式。

2.2 建立高炉温度场管理模型

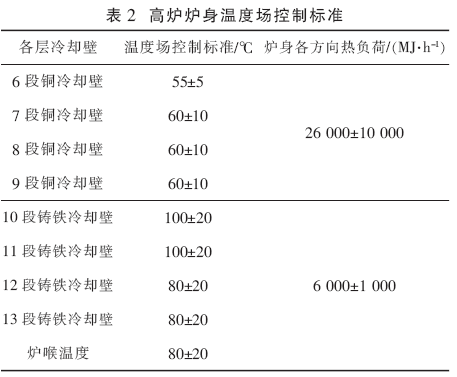

高炉炉体温度场管理主要包括炉缸管理和炉身管理。炉缸管理主要针对铁水物理热指数和炉芯温度水平, 相应的控制标准为炉芯温度(430±30) ℃、铁水物理热指数3.0±0.5,通过燃料结构的调整来确保炉缸的工作状态。炉身管理主要针对炉腹、炉腰、炉身和炉喉等温度场的温度及热流强度,相应控制标准见表2,通过装料制度和水量水温的调整,有目的地控制渣皮的脱落和形成,保持合理的操作炉型,确保合理的煤气流分布。

2.3 建立高炉操作模型

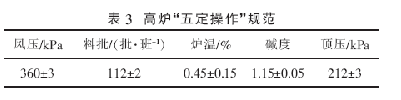

为避免外界条件变化对高炉稳定性的影响,提出了高炉“五定操作”,即定风压、定料批、定炉温、定碱度、定顶压,具体规范见表3;并在高炉生产操作中严格执行“五定操作”,为高炉稳定顺行奠定操作基础。

2.4 形成趋势化管理模型

趋势化管理主要以高炉为中心, 每月对高炉的运行数据进行统计和分析, 形成“高炉运行评价”、“高炉长寿管理”总结。2017 年1 月~2018 年2 月高炉炉芯温度变化趋势如图1 所示。

由图1 可以看出,2017 年7 月~2018 年2 月,高炉炉芯温度持续下滑,炉缸工作状态变差。结合生产实际情况, 对炉芯温度下降趋势进行分析:2017 年9 月焦炭实物质量及粒级波动大, 灰分呈上升趋势, 是炉芯温度低于400 ℃的主要原因;2017 年10 月11 日干熄焦检修, 将入炉焦比提高至390 kg/tFe, 炉芯温度被控制在合理范围内;2017 年11 月高炉年休且出现4 次非计划休风,使炉芯温度快速下滑, 低于350 ℃;2017 年12 月至2018 年2 月,炉缸治理需要焦炭支撑,但焦炭实物质量和粒级仍没有得到改善, 炉芯温度下降趋势没有得到控制。

综合分析可知:① 外部原因导致高炉频繁休风,是炉芯温度持续下滑的诱因;② 焦炭实物质量差,是炉缸工作状态持续得不到改善的主因。针对此种情况,采取提高入炉焦比、提高铁水物理温度、降低铁水中钛含量、提高鼓风动能以及改善焦炭质量等应对措施。经过约2 个月的治理,炉芯温度回升,高炉顺行得到保障。

2.5 形成有害元素管理模型

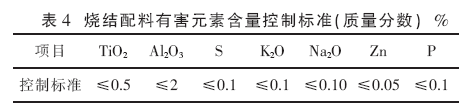

自2013 年起建立了高炉有害元素分析模型,每个季度对高炉炉料及与生产相关的原料进行一次取样化验,所取样品包括炉渣、除尘灰、高炉原燃料和烧结原燃料等20 种物料,掌握其锌、钾、钠等有害元素的基础数据, 监控高炉有害元素负荷水平, 并根据资源水平制定烧结原料有害元素控制标准,见表4。

高炉有害元素主要控制措施:① 在烧结混匀料中停配干法灰、转炉尘泥等,避免有害元素循环富集;同时,密切监控各种物料中碱金属和锌的含量,及时减配或停配有害元素含量高的物料,使高炉锌负荷和碱金属负荷在一定范围内保持动态平衡。碱金属负荷控制在4 kg/t 以内,锌负荷控制在0.4 kg/t 以内,最大限度降低有害元素对高炉的危害。② 通过高炉操作适当控制炉渣碱度、镁铝比等,提高炉渣排碱量,适当控制中心气流,促进有害元素排出;通过控制焦炭粒级,降低有害元素对焦炭的气化作用,使高炉保持长周期稳定顺行。

3 成本管理

朝阳钢铁炼铁厂采用二级成本控制体系,将成本控制分为厂级和工区级。每月将公司下达到厂的成本指标通过成本分解表分解到各科室、工区管理人员;然后按照“干什么管什么”的原则,通过岗位的成本分解卡片将产量、能源、原燃料消耗和辅材等成本项目, 以消耗定额的形式分解到各操作岗位。

3.1 实施周成本测算制度

专门设立成本组,建立38 项工艺成本控制点和25 项能源成本控制点, 做到成本日清日结,并结合周成本预测进行总结分析, 及时调整导致成本升高的因素,逐步形成成本预测(先算后干)、过程控制(边算边干)、成本改进(干完核算)的管理机制。

3.2 实施铁前配矿一体化

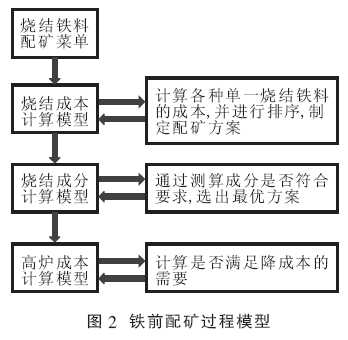

铁前配矿成本约占生铁成本的60%, 使配矿结构科学经济是降低生铁成本最有效的措施。朝阳钢铁通过近几年的生产实践, 实现了烧结配矿与高炉的联动, 并建立了适用于自身生产的高炉配矿结构模型和配矿菜单。朝阳钢铁铁前配矿过程模型如图2 所示。通过配矿菜单确定配矿品种;通过计算配矿结构成分,确定是否满足生产要求;最后通过成本测算,确定是否满足降成本需要。

3.3 实施燃料成本经济化

燃料成本经济化主要通过三方面实现:① 采取技术措施降低喷吹煤成本。2014 年高炉喷煤工区通过采取全氮喷吹、降低系统氧含量等技术手段,将烟煤配比由50%提高至65%,成为鞍钢集团内部喷吹煤成本最低的工区。② 调整喷吹煤品种结构,降低成本。2015 年在烟煤比例提高后,采用西山贫煤替代阳泉煤,克服了贫煤粘性大、易堵枪的不利因素,将贫煤比例提高至60%,进一步降低了喷煤成本。③ 根据成本测算和炉缸工作状态,调整煤焦结构,实现燃料成本最低。

4 设备零故障管理

朝阳钢铁是单高炉生产, 设备保障是高炉长周期稳定运行的关键。炼铁厂采用“设备零故障”管理模式,通过三个方面对设备进行管理:

① 按照设备的关键程度将设备分为A、B、C 三类,同时,对炼铁厂区域内的所有设备进行归类,并制定《A 类设备管理检修策略》,提高检修质量。

② 制定设备互检和巡检制度。设备互检由设备室人员及各工区设备主管人员参加, 对全厂设备的隐患、记录、点检、润滑等情况进行检查;设备巡检由设备室人员负责,主要对设备进行不定期抽查,以弥补定期互检存在的不足, 实现设备稳定运行。

③ 以“零事故、零故障、零隐患”为目标,提高设备点检质量,减少设备事故对生产的影响,杜绝非计划休风。

5 实践效果

朝阳钢铁通过实施高炉诊断管理模型,为高炉标准化操作提供了依据;通过成本管理为铁前系统降本增效提供了方向; 通过设备零故障管理,为铁前长周期稳定顺行提供了保障。铁前系统的科学化管理强化了单高炉生产系统的稳定性,为实现铁前系统“均衡、稳定、高效”生产奠定了基础。

5.1 实现铁前配矿成本紧跟市场节奏

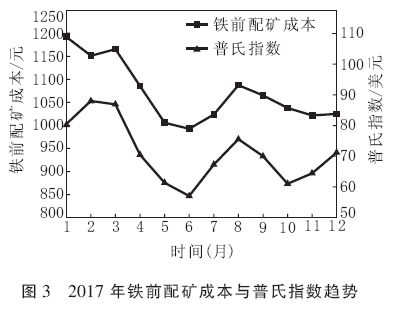

炼铁厂积极参与采购决策,与部门联动,即保证质量要求,又充分考虑经济性,2017 年做到了铁前配矿成本与市场趋势的一致。2017 年铁前配矿成本与普氏指数趋势如图3 所示。

5.2 实现铁前系统稳步强化

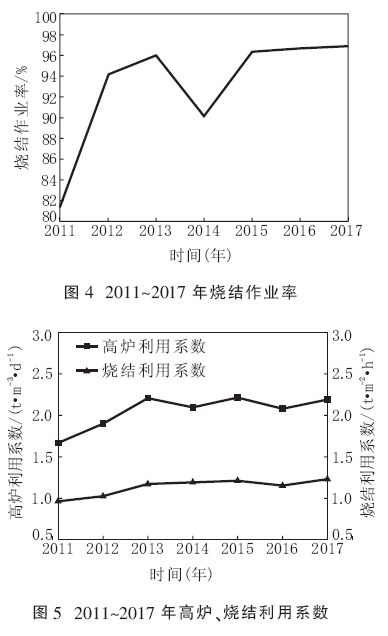

对于单高炉生产系统, 高炉长周期稳定顺行是关键,也是经济冶炼的重点。朝阳钢铁的铁前科学管理以高炉为中心, 结合铁前系统单高炉生产的短板,不断对人、设备、原料、技术进行强化,从而使各项经济指标科学、有序地提升,实现烧结一个半月检修一次, 高炉三个月检修一次的常态化管理,烧结作业率整体呈上升趋势(2014 年由于炼钢事故,烧结被迫停产7 天,作业率有所降低),高炉、烧结利用系数稳步增加。2011~2017 年烧结作业率见图4,2011~2017 年高炉、烧结利用系数见图5。

6 结语

(1) 高炉长周期稳定顺行是单高炉生产的关键,也是经济冶炼的重点。朝阳钢铁基于单高炉生产的工艺特点,以高炉为中心,对铁前系统进行模板化、趋势化管理。通过进行高炉管理、成本管理和设备零故障管理,铁前配矿成本紧跟市场节奏,铁前系统各项经济指标均有所提升, 且实现了烧结一个半月检修一次, 高炉三个月检修一次的常态化管理。

(2) 高炉诊断模型的实施为高炉标准化操作提供了依据; 强化成本管理为铁前系统降本增效提供了方向; 设备零故障管理为高炉长周期稳定顺行提供了保障。

(3) 朝阳钢铁铁前系统科学化管理, 有利于强化单高炉生产系统的稳定性,降低生产成本,是实现铁前系统“均衡、稳定、高效”生产的基础,实践效果良好,具有借鉴意义。