顾兴钧,蒋建波,肖 琪

(陕钢集团汉钢公司,陕西 勉县 724200)

摘 要 :针对汉钢公司烧结矿质量存在的问题,对烧结机进行了漏风治理,提高烧结机台车挡板,更换新式点火炉和宽皮带布料等改造。通过对烧结工艺的优化和控制参数范围的调整,加强原燃料的控制、提高混合料温度、加强水碳的控制、提高烧结料层,烧结矿质量指标较之前有了较大提升。

关键词 :烧结矿 ;质量 ;生产实践

陕钢集团汉中钢铁有限责任公司(以下简称汉钢)现有两台265m2的烧结机,供应本厂的两座高炉(为别为1080m3和2280m3)生产。随着高炉生产强度的增大,高炉对于入炉原料的需求也越来越高,汉钢公司围绕烧结矿的质量的提升开展了大量的工作,烧结矿产量和质量得到了大幅度提升,为高炉的高产稳产创造了良好的条件。

1 烧结设备的改造

1.1 烧结机漏风治理

烧结机目前已经运行7年,设备长期运行漏风问题严重,漏风率高达60%,通过将烧结机烟道、大烟道补漏或更换短节、闸阀、法兰等部位,2018年年底,将两台烧结机整体密封。截止目前,烧结机利用日常检修和大修共处理了673项,经过持续治理漏风,烧结机本体漏风率由60%降至40%。

1.2 烧结机台车挡板提高

烧结厚料层操作是降低能耗、提高烧结矿成品率的主要措施,为适应烧结新工艺的要求,在烧结机系统漏风治理后,具备了提高料层厚度需要的风量和负压的条件,烧结机于18年大修时将烧结机挡板提高改造,挡板高度由800mm提高至1000mm,为烧结厚料层提供了基础。

1.3 联合布料器的改造

烧结机最初采用圆辊布料器,布料的均匀性容易受矿槽中料面的高度和形状的影响,且圆辊部分合页门边缘变形严重,导致台车边缘布料效果很差。2018年将烧结机圆辊布料器换为宽皮带布料器,将七辊更换为九辊,同时增设松料器,改善料层透气性,在点火炉膛前平料压料器,改善料层铺料状态和边缘布料效果,使料层粒度分布更加合理。

1.4 新式点火炉的更换

2#烧结机点火炉更换为空气预热一体式节能型烧结点火炉,自带空气预热装置,实现预热后点火空气温度≥80℃,可以有效的降低煤气消耗。

汉钢目前使用高炉煤气和高炉煤气的混合煤气进行生产,采用微负压点火控制技术,确保料面的点火效果。新式点火炉使用后较之前点火温度高100℃,温度可达到1100℃。每月煤气总量消耗可降低18万Nm 3 ,每年可降低成本20万元。

2 提高烧结矿质量实践

2.1 强化原燃料的控制

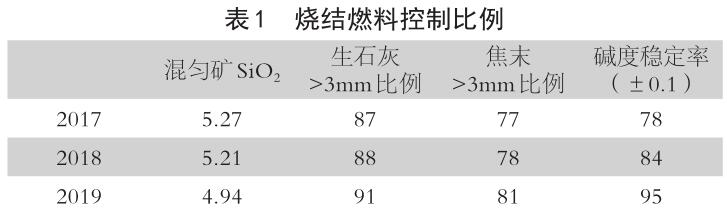

目前烧结配加的固体燃料是焦末和无烟煤,需要对二者的粒度进行严格控制,确保在烧结过程中固体燃料的充分燃烧,实现烧结质量的提升。严格控制烧结固体燃料的质量,确保燃料粒度满足生产要求,破碎后的固体燃料粒度要求>5mm比例<5%。<3mm比例>78%,采取降低破碎流量、平铺、薄铺以及积极维护对辊及四辊等手段。通过强化原燃料的控制,使燃料在料层中合理分布。

2.2 预热混合料提高料温

通过将混合料预热,使烧结混合料层的温度超过露点温度,可以有效的减轻或消除混合料层由于过湿带来的不良影响,改善料层透气性,提高烧结矿的质量和产量[1]。最初在混合料中添加的是凉水,后改为添加热水,热水温度保证在85℃以上。汉钢不仅在二混通入蒸汽,在矿槽底部也通入蒸汽,初期蒸汽压力不够稳定,反而导致矿槽有粘料现象,后面蒸汽压力得到保证,稳定在3.0kpa,料温得到了明显的提升,台车料温由原来的53℃提高到75℃。

2.3 加强水碳控制

烧结混合料要保持适宜的水分,适宜的水分含量是保证造球、改善料层透气性的重要条件,同时水分还可以传递热量与氧量。

目前汉钢水分控制7%~8%,影响水分控制的主要原因有两点 :一是烧结厂采用圆盘给料机加电子皮带秤的方式下料,下料时波动较大,导致水分难以控制。要求严禁单仓下料,坚持多仓下料,实时监测配料秤下料量的稳定性,定期对电子皮带秤进行校准。二是除尘灰开始是在二配添加,但是除尘灰粒度细小,造球性能不佳,下料量很不稳定,2019年公司决定将除尘灰改为在一次料场混匀配加。加强台车岗位操作,合理控制焦煤比例,根据燃料的固定碳含量不同时对燃料配比做适当调整,具体调整情况以机尾断面情况为主。

2.4 厚料层烧结

厚料层烧结可以降低燃料消耗,降低FeO含量,改善烧结矿还原性,提高转鼓强度,提高烧结矿的成品率。汉钢公司最初料层厚度为790mm,于19年2月份将2号烧结机料层厚度提高至900mm,直至5月份将料层厚度稳定在980mm。烧结矿返矿率由28.1%降至22.3%,固体燃料消耗由57.3kg/t降至51.3kg/t。

厚料层烧结的关键是解决料层的透气性的问题,为改善料层透气性,主要采取了以下措施:一是强化制粒,严格控制混匀矿水分,尽可能将水分控制在下限。二是加强对生石灰质量的监控,要求<3mm的粒度不少于90%,不得有>5mm的大块,CaO含量不少于80%。三是提高混合料料温,降低消除过湿带的影响。四是对料面进行蒸汽喷吹。

3 烧结矿产量与质量前后对比

截止2019年5月份,烧结矿产量较之前略有提升,但由于返矿率的下降,烧结矿入炉率较之前提升约6%。烧结矿质量较之前均有了明显提升,与2018年相比,低温还原粉化指数提升约9%,较转鼓强度平均提高4.41%,粒级组成16mm以上比例提高4.5%,返矿率下降6%。

4 结论

通过对烧结设备的改造和烧结工艺的优化,烧结矿质量较之前有了很大的提升,但在某些方面还是与国内先进水平有一定差距。

①定期检修设备,降低烧结漏风率是稳定生产的基础条件。②优化配矿结构,控制烧结矿SiO 2含量,确保烧结矿碱度稳定。③保证通入矿槽蒸汽压力的稳定(不能低于3kpa),从而保证混合料的温度不低于70℃。④坚持班中机尾半小时一观察,及时调整燃料配比。⑤实行厚料层烧结,坚持“定料层,低机速,变料层”的操作方针。