李兵,冯艳国,李建平,李利杰,顾爱军

( 河钢集团宣钢公司炼铁厂,河北宣化075100)

摘要: 对宣钢3#高炉快速停炉降料面的实践进行了总结。在停炉过程中,通过对炉顶打水量、氮气通入量的控制,将炉顶温度及炉喉煤气中H2和O2的含量控制在合理范围内( 炉顶温度控制在350 ~ 450 ℃,炉喉煤气H2% < 10,O2% < 0. 8) ,避免了煤气的爆震,延长了回收高炉煤气的时间,实现了安全、环保、快速停炉。

关键词: 高炉; 降料面; 快速停炉; 回收煤气

0 引言

宣钢3#高炉( 2 000 m3 ) 于2011 年6 月10 日开炉,投产后炉况整体保持了顺行。由于3 座热风炉热风出口出现开裂、部分炉体冷板和铁口处冷板烧损,安全生产受到很大影响,公司安排3#高炉2015年10 月16 日停炉检修。

1 停炉准备

3#高炉在接到公司的停炉检修指令后,立即开始对高炉所有设备进行全面检查,为停炉检修做准备。重点检查炉顶打水机构、调压阀组控制机构、排风阀操作机构、机械探尺等停炉关键设备。在操作制度方面,逐步调整负荷、矿批、生矿配比,并相应调整热制度及造渣制度。

1. 1 降料面打水系统的准备工作

炉顶打水管路有足够的打水量,并能够均匀雾化是控制炉顶温度、实现安全快速降料面的关键。3#高炉炉顶打水系统最大打水量为25 t /h,为保证在原有炉顶打水能力不足时,能控制住炉顶温度,在风口平台提前引6 根水管至炉顶( 接高压水,水压≥1. 6 MPa) ,每根打水量为20 t /h。

3#高炉原有打水系统在主控室远程操作,在降料面期间根据炉顶温度需要手动调整后设打水系统,保证炉顶温度控制在350 ~ 450 ℃。

1. 2 停炉前操作制度的调整

( 1) 提前3 天即13 日配锰矿1. 0 t /批,生铁锰控制在0. 8% ~ 1. 0%之间; 钛负荷控制在8 kg /t 以下; 14 日配萤石1 t /批。

( 2) 预降料线前4 h,调整矿批为55 t,停配蒙古矿,计算焦比650 kg /t; 计算碱度参数按1. 00 控制,其中[Si]按0. 5% 控制。预降料线前1. 5 h 加1 罐焦炭,保证小休风时到达炉腹上沿处。预降料线前装料制度根据炉况变化适度调整,确保炉况顺行。

1. 3 出铁组织

( 1) 13 日提铁口角度到11°。

( 2) 维护好铁口,保持铁口深度2. 9 ~ 3. 1 m,降料面前一个班保证足够罐容,出净渣铁。预降料面期间炉前控制好打泥量,保证开铁口顺利,并准备60 mm、80 mm 钻头各5 个。

2 降料面过程

2. 1 预降料面过程

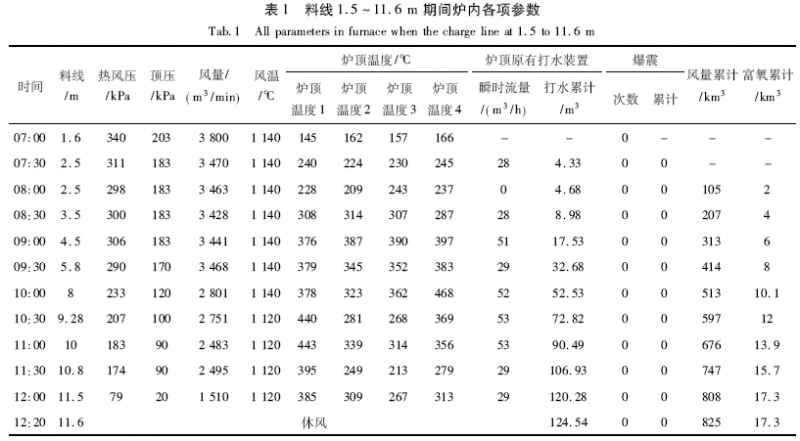

15 日7: 00 开始预降料面操作,TRT 退出,由调压阀组调整炉顶压力。至12: 20 小休风,料线11. 6m,累计喷煤131 t,耗风825 km3,富氧量17. 3 km3。

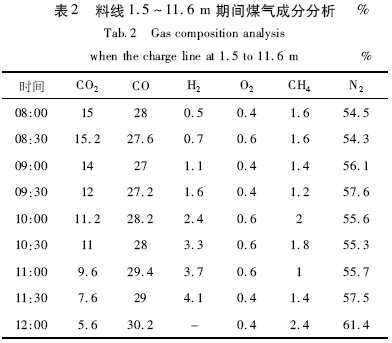

期间7: 30 加盖面焦30 t,累计打水124. 54 t( 使用原有炉顶打水系统) 。预降料面1. 5 ~ 11. 6 m 期间炉内各项参数如表1 所示,煤气成分分析如表2 所示。

2. 2 小休风复风后降料面过程

15 日18: 00 开始正式控料线降料面。随着炉顶温度的升高,逐步加大炉顶打水量,控制炉顶温度不超出合理范围。

为保证煤气分析结果的及时报出,高炉降料面期间每隔30 min 人工取一次煤气样进行分析,20min 内将分析数据报关至高炉主控室。

19: 30 料线13. 4 m,料面进入炉身中下部,瞬时炉顶温度达544 ℃; 20: 00 料线14. 9 m,料面进入炉身下部; 20: 30 料线16. 6 m,料面到达炉腰; 23: 00料线18. 4 m,料面到达炉腹。23: 08 根据理论计算料线深度和实际料线深度,料面下达至炉腹区域,炉内切煤气操作。在切煤气前,炉顶压力平稳,炉内无爆震,布袋除尘系统工作正常,混合煤气中含氢和含氧低于报警值。此后,为减小煤气放散的噪音,降低大气放散污染,风量控制在2 200 m3 /min。

23: 45 炉前打开南、北铁口出最后一炉铁,炉顶1#放散在切煤气时不打开,保证炉顶有一定压力,有利于提高出铁速度及出净渣铁。至26 日5: 00 高炉停炉。

2. 3 降料面过程打水量控制

在降料面停炉过程中,炉顶打水由高炉工长专人负责。根据高炉顶温度、气密箱温度调节打水阀门的开度。本次降料面停炉,炉顶打水量为607 t。

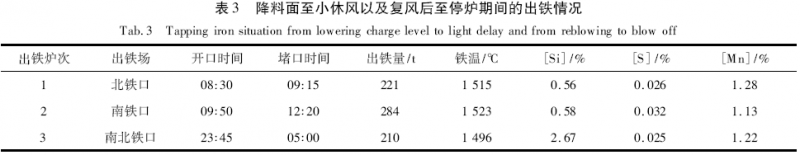

2. 4 出铁组织

10 月15 日8: 00 开始降料面至小休风,炉前共计出铁2 炉次; 复风后直至10 月16 日停炉,出铁1 炉次,出铁情况如表3 所示。

此次停炉降料面出铁前两次都是正常出铁,来风后堵口,目的是及时置换铁沟和小坑里的铁水,防止小坑凝结。同时为最后一炉铁预留200 t 左右铁量,确保烧掉更多的焦炭,尽可能减少炉内焦炭的残留量,减少后续清理的工作量。

15 日23: 45 料线18. 7 m,组织出最后一次铁,双场双铁口出铁。至16 日5: 00 3#高炉停炉。

3 经验总结

( 1) 3#高炉中修停炉是宣钢第一次采用回收煤气停炉,即小休风复风后高炉继续回收煤气,18: 05送风,23: 08 当料面降至炉腹位置时停止回收煤气,减少煤气对空放散5 h 3 min。一方面增加了煤气的回收量,同时降低了大气污染。

( 2) 无爆震。从预降料线到停炉,没有出现一次爆震现象。主要措施是风量选取合理、用风稳定,炉顶打水、炉顶温度控制比较到位,为以后高炉停炉检修提供了参考依据。

( 3) 从预降料线直至停炉,始终使用富氧,平均富氧率2. 0%,加快焦炭燃烧进程。而省内部分单位高炉停炉时,当料面下降至炉腹时就停止富氧。

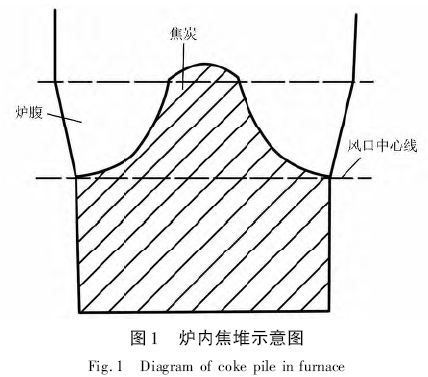

( 4) 原计划4: 00 停炉,实际延长1 h,5: 00 停炉。根据料尺显示和理论计算,3: 00 料面已经完全进入风口带,但是直到5: 00 风口仍没有吹空迹象,考虑到环保因素,5: 00 停炉。停炉后,18 日从风口进入炉内,发现炉内中心有1 个巨大焦堆( 图1) 。

原因分析如下:

①切煤气操作偏早。23: 08 根据理论计算料线深度和实际料线深度,料面下降至炉腹区域,炉内切煤气操作。在切煤气前,炉顶压力平稳,炉内无爆震,布袋除尘系统工作正常,混合煤气中含氢和含氧低于报警值。切煤气、停止回收煤气,主要考虑的是安全因素。在3#高炉降料面过程中,各项参数受控可以考虑再推迟1 ~ 2 h 切煤气。

②18: 05 复风,23: 00 计算炉缸存铁量达到200t 时,炉前开始组织出铁,23: 45 南北铁口同时打开,出铁量210 t。按照邯钢大高炉停炉操作经验,最后一炉铁出铁时机把握2 个要点: 一是炉缸存铁量达到200 t,另一个是局部风口吹空变暗。而本次操作尽管是在小休风复风后5 h 40 min 打开铁口,也满足炉缸存铁量200 t,但是风口没有吹空,早早地将炉缸渣铁排放干净,忽略了炉缸渣铁可以燃烧熔化焦炭的作用。

③跟停炉前炉缸工作状态有关。3#高炉炉缸工作状态长期不好,中心死焦柱大,中心没有吹透。

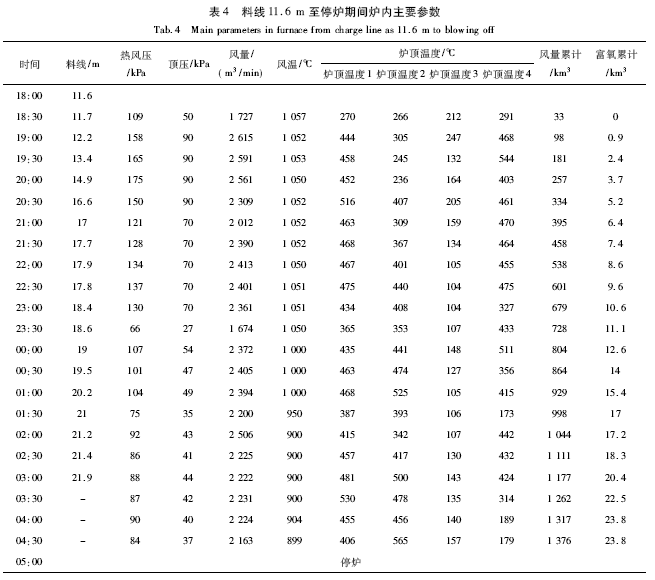

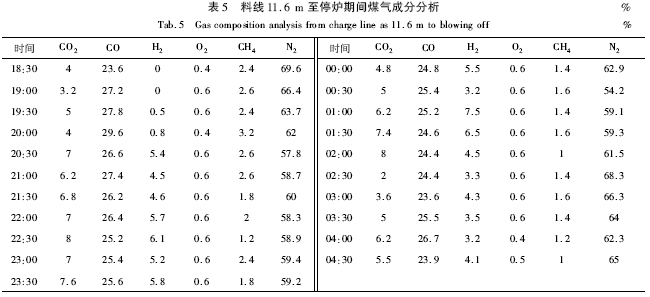

( 5) 理论上根据煤气分析判断料线深度: ① H2上升接近CO2值时,料面在炉身下部; ② H2 > CO2时料面进入炉腰; ③ CO2回升料面进入炉腹; ④ N2开始上升料面进入风口区。但从此次停炉煤气分析看,分析结果和料线对应不明显,如表4、表5 所示。料线11. 6 m 至停炉期间没有发生过爆震。

4 结语

宣钢3#高炉此次中修停炉,是宣钢炼铁厂第一次采用全部回收煤气法停炉,实现了安全、快速、环保停炉,做到了经济效益与环境保护的兼顾。