薛 志1,郭伟达1,李强笃1,王忠刚1,高志滨1, 杨 龙2,姜在彬2,雷雨田2,傅 杰2

(1.莱钢集团 银山型钢炼钢厂,山东 莱芜 271104;

2.山东崇盛冶金氧枪有限公司,山东 潍坊 261011)

摘 要:通过冷态气体射流试验对旋流氧枪喷头的设计参数作出评价,也为转炉氧枪操作提供合理的参考依据;结合工业试验情况,对旋流氧枪喷头参数进行修正,最终确定了莱钢集团银山型钢炼钢厂120、150t转炉旋流氧枪喷头枪孔的最优夹角为13°,旋流角6.5°~7°,在充分发挥旋流氧枪优良的化渣、溅渣优势的同时,解决了熔池部位侵蚀严重难题,使旋流氧枪在中大型转炉中得以推广应用。采用此旋流氧枪喷头,尤其是在大废钢比情况下转炉过程化渣效果提升明显,氧气利用率提高,并能有效缩短吹炼时间1min以上;溅渣时,熔池部位聚渣效果显著,溅渣效果提升明显,对于提高转炉炉龄有明显的促进作用。

关键词:高效节能;旋流氧枪;转炉;溅渣护炉

顶底复吹转炉的氧枪喷头经历了由单孔到多孔,直孔型到拉瓦尔型,简单供氧型到可提高废钢比的后燃烧型以及能够喷吹粉剂的多功能氧枪。转炉熔池的运动状态和搅拌特点主要取决于氧气射流与熔池的相互作用以及底吹搅拌强度,因此,氧气射流的结构和特点必然对转炉吹炼产生极其重要的影响[1]。旋流氧枪喷头是在正常氧枪喷头的基础上,喷孔与轴增设旋流角,在吹炼时,每个喷孔自成旋流反应区,加大了反应面积。根据炉型选取合理的旋流角,可以加快成渣速度,提高熔池搅拌效果,促进各项反应进行;溅渣时,由于旋流角的存在,可以减少氮气射流对炉底的直接冲刷,使炉渣更多地往熔池部位聚集,同时炉渣飞溅高度降低,炉帽部位粘渣过多现象有所缓解,可有效提高溅渣护炉效果,能够有效控制转炉炉型。

国内对于旋流氧枪喷头的研究较少,王慧[2]等 就提钒用旋流氧枪喷头运用 Fluent软件进行了数值模拟,研究常规氧枪喷头以及旋流角分别为5°、8°、10°和13°的旋流氧枪喷头对熔池搅拌效果以及冲击特性,得出10°旋流角度的旋流氧枪喷头效果最佳。

1 旋流氧枪喷头现状

虽然旋流氧枪喷头有诸多优点,但世界范围内真正使用旋流氧枪喷头进行冶炼的企业却非常少。据文献记录,国外仅有前苏联叶那基耶沃钢厂使用过,日本住友金属在2003年有过旋流氧枪喷头的报道;国内仅有安钢16t转炉以及酒钢50t转 炉使用过,大中型转炉中目前没有使用经验[3]。

通过分析,旋流氧枪喷头未能在大中型转炉中推广使用主要有以下几点原因:1)旋流角度确定困难,实际使用效果无法保证。2)旋流角度选择不合理,转炉熔池侵蚀严重,炉体维护压力增大,安全风险较大。3)目前旋流氧枪喷头采用铸造工艺,枪头扩孔严重,与锻压组合工艺喷头相比,枪龄较短,更换时间较长。

关于旋流氧枪喷头参数的确定,仅仅从水模试验分析是不够科学的,在转炉冶炼过程中,实际吹炼效果跟枪孔数量、枪孔夹角以及旋流角度均有直接影响。旋流角度的确定,应当依据枪孔数量、枪孔夹角以及实际炉渣状况进行确定,旋流角过小,起不到理想的旋流作用;旋流角过大,炉衬侵蚀严重,安全风险增加。因此,旋流氧枪喷头的设计,非常有必要进行气体模拟实验,对设计参数进行评价、优化,在确保安全的前提下,方能得到推广应用。

2 冷态气体射流试验

在氧气转炉炼钢中,氧枪喷头的射流 特 性 对冶炼效果影响极大,因此,进行冷态实测研究具有十分重要的意义,一则可以对喷头的设计与制造作出评价,另外也为氧枪操作提供合理的参考依据。

莱钢120t转 炉使用枪头为 Φ273mm 五孔氧枪喷头。为了进一步了解该喷头特点,以便进行冶金效果的研究,在山东崇盛冶金氧枪有限公司利用射流流场特性测定装置进行了冷态气体射流试验。由于莱钢转炉喷头流量太大,一般试验室难以实测。根据相似理论分析,考虑到超音速射流所具有的自模拟特性,通常采用模型试验研究,其结果并不影响对实际情况的分析。在试验中,把 Ф273mm 喷头制作成1/2模型喷头,研究它的冷态射流特性,可以代替实物进行测试。

2.1 氧枪喷头参数设计

2.1.1 新型旋流氧枪喷头参数设计

1)设计工况参数

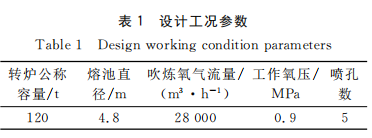

氧枪喷头设计,必须根据炉型及工况进行设计,具体情况见表1。

2)马赫数的选择

马赫 数 Ma是喷头设计的一项重要参数。Ma值为设计工况氧压和出口压力的比值确定[4]。从提高转炉熔池搅拌能力出发,希 望 选 用更高的马赫数,然而当 Ma>2以 后,氧气射流出口速度增加变慢,因此,马赫数选择并不是越大越好。生产实践证明,采用过高的设计氧压,不但喷溅,而且炉衬侵蚀严重,而采用过低的设计氧压,氧气出口速度过低,熔池得不到良好的搅拌。根据现场工况,综合考虑:选取马赫数为2.08。

3)计算工况氧压PO

查等熵流表,当 Ma=2.08时,P出/PO =0.1128,由于炉膛压力近似于大气压力,所以 P出=0.102 MPa,则 PO=0.9MPa 。建议使用 阀 后压力为0.92~0.95MPa 为 宜,如果操作氧压高于设计氧压,氧流仍有部分压力能未转化为动能,离开喷孔后继续膨胀,射流产生激波,导致氧流不稳定,能量损失大,造成化渣不好,喷溅增加,不利于吹炼;如果操作氧压过低时,出口氧射流衰减较快,熔池搅拌减弱,氧气利用率降低,延长了吹炼时间,降低生产效率。

4)喷孔夹角

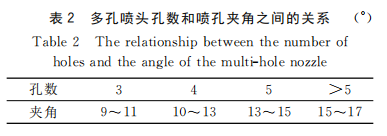

多孔喷头的喷孔夹角是指喷孔几何中心线和喷头中轴线之间的夹角[4]。每股射流各自对喷枪中心线的倾角a>10°时各股射流在达到熔池液面之前是不会相交的,而当a=5°时 则在到达液面之前就已经相交了。根据大量实验研究表明,合理的倾角与喷孔的数目有关,且随着喷孔数目的增加而增大,它们之间的关系可参考表2。

根据转炉吨位和实践经验,试验喷头喷孔夹角选取13°,13.5°两种进行对比。

5)旋流角

旋流氧枪喷头旋流角的选择尤为关键,其大小直接影响熔池钢液状态。袁章福等专家通过水模实验得出,旋流角在11.4°时,射流偏心距最大[1];王慧等专家利用Fluent 软件模拟旋流氧枪的气体射流和提钒转炉内部的钢液流速,研究常规氧枪以及旋流角分别为5°、8°、10°和 13°的旋流氧枪对熔池的搅拌效果和冲击特性[2],研究发现10°旋流氧枪喷头其等速线包围面积最大,约为熔池纵切面面积的75 %。莱钢银山型钢炼钢厂转炉炉型为瘦高型,综合考虑炉型及安全因素,试验喷头选用8°旋流角,后期根据工业试验情况进行优化。

2.1.2 试验氧枪喷头参数

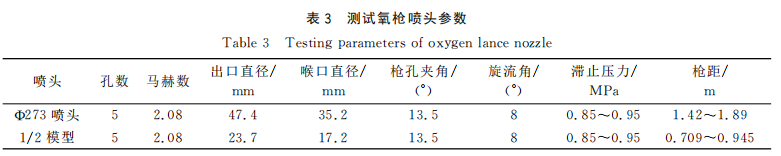

在冷态实测时,喷头环境压力为大气压。因此,马赫数为2.08时的喷头入口压力为0.90 MPa。这样就保证了喷头出口射流的流动状态与实际操作时一致,因而也就保证了其运动衰减规律一致。此外,实测时的喷头入口压力0.85MPa和0.95MPa分别大约为设计压力上下偏差的15%。

试验氧枪喷头参数如表3所示。

2.2 测试系统及设定

测试系统由数据采集系统,多点压差测量系统和流量测量系统组成。沿射流直径方向排列33支皮托管同时测量总压和静压,压差信号经压差传感器转变成电信号,再经放大送入 A/D转换器,将电信号转变成数字信号后送入微机。改变测试杆距离(即改变枪距)和转动喷头,可以调查不同枪位、不同角度时射流流动状态。

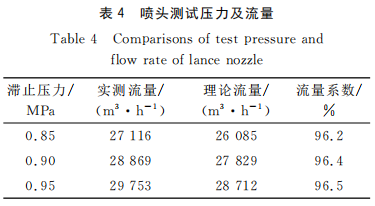

喷头实测流量在3种压力下进行。实测结果与按理论计算结果对比见表4。由表 4 数据可以看道,喷头的流量要求可以满足,要满足炼钢要求,还要看射流的状态及射流与熔池的相互作用。

2.3 射流与熔池的相互作用

射流与熔池的相互作用,有两方面的内容:穿透深度和冲击面积。

2.3.1 冲击深度

冲击深度数据可由公式(1)[1]计算得到:

h=3.4PO·dt/H0.5+3.81 (1)

式中,h 为穿透深度,cm;PO为使用压力,MPa;dt为喉口直径,cm;H 为喷头距液面高度,cm。

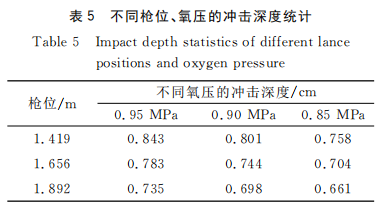

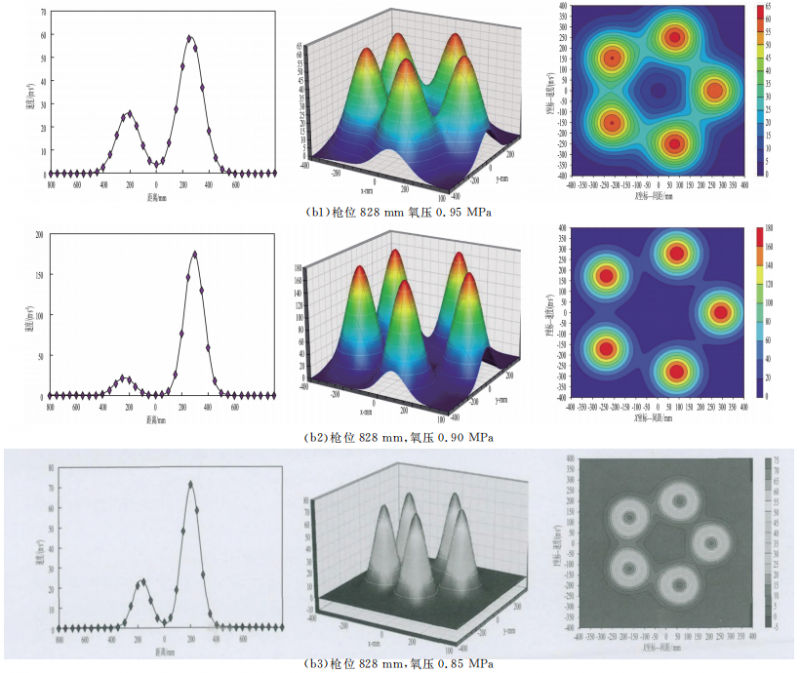

该公式适用于单孔喷头,多孔喷头应作修正,现取修正系数为0.85。具体冲击深度见表5。

体地说是速度高于20m/s的截面积。具体试验测量数据见表6。由表6数据可知穿透深度与冲击面积是相互制约的两个参数,单纯强调一个参数毫无意义。

2.4 测试数据

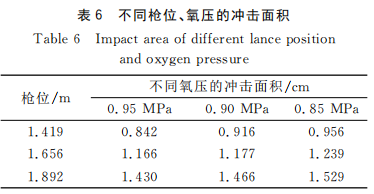

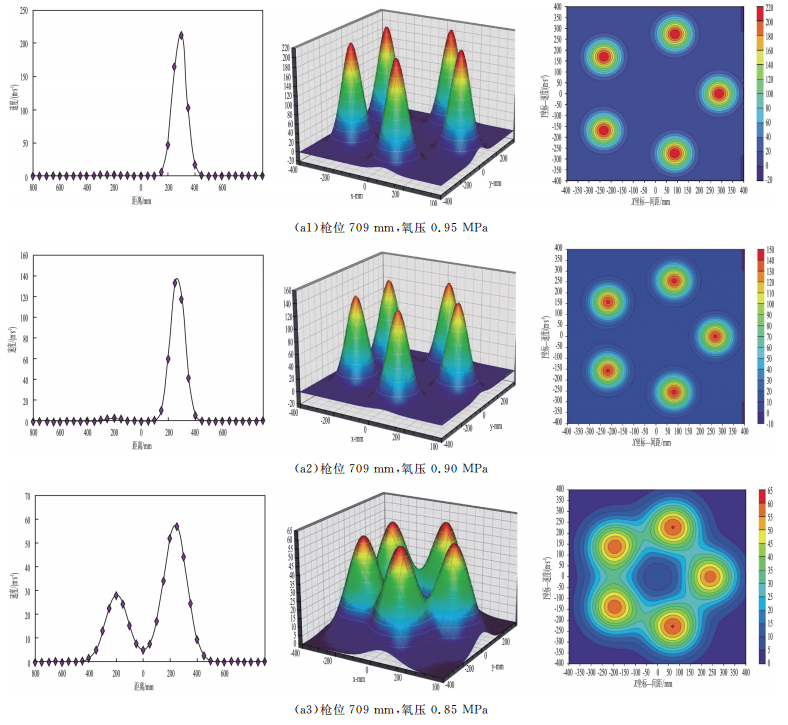

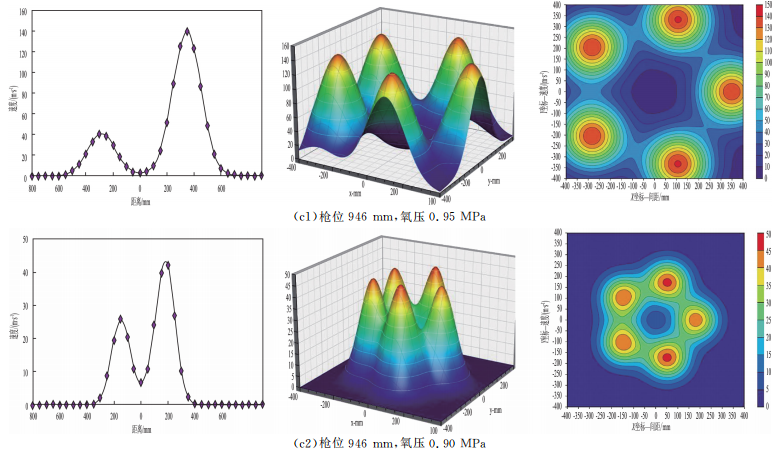

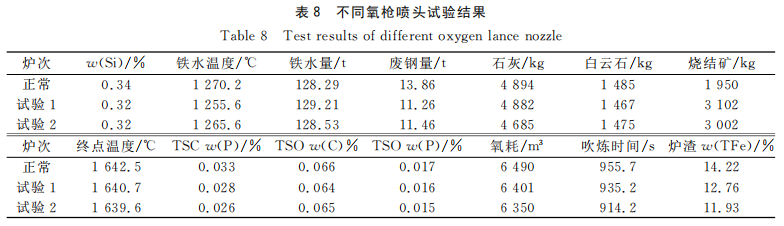

该次测试,通过在709、828、946mm 三 个 枪位下对射流状态进行,通过对测试数据进行分析处理,得到射流曲线拟合图、射流立体图、射流剖面图,更加形象的表现出不同枪位的射流状态。如图1所示。

射流的状态可由微机处理的三维立体图看出。

由图1可知,在正常设计气压(0.9MPa)情况下,五股射流的状态比较正常,射流之间相互抽引较弱。而在低于设计气压(0.85MPa)情况下,枪位较高时,五股射流相互抽引严重。在高于设计气压(0.95MPa)的情况下,射流状态为正常,仔细分析其状态,与设计气压相比,有所改善,但不明显。

2.5 试验结果

综合以上测试结果,可以得出: 1)在设计压力下,氧流量适用。各股 射 流 之间的抽引作用不太明显,射流之间有相互干涉,但仍在正常范围内。 2)在低于设计压力时,氧流量减小,马赫数降低。各股射流之间的抽引作用明显,射流之间相互干涉。特别在高枪位低氧压时,射流特性变坏,四股射流几乎合为一股。这样,会使冶炼时间变长。因此,建议操作时,用氧压力不可低于设计压力。 3)提高使用压力,对提高冲击面积作用不大。可增大冲击深度与氧流量,对缩短冶炼时间是有利的。4)提高使用压力,也要相应提高枪 位。因 为穿透深度过分大,金属喷溅会大大增加,而且可能损坏炉底。 5)冲击范围在直径3m内,莱钢120t转炉炉内直径为4.8m,预计氧流对炉衬没有侵蚀影响。

3 旋流氧枪工业试验

根据冷态气体射流试验结果,制作不同夹角、旋流角氧枪进行工业试验,分两批次在120、150t转炉同步对比试验,共试验喷头9个,并根据试验结果对旋流氧枪参数进行修正,最终确定了莱钢120、150t转炉旋流氧枪喷头具体参数。

3.1 试验氧枪喷头参数及试验结果

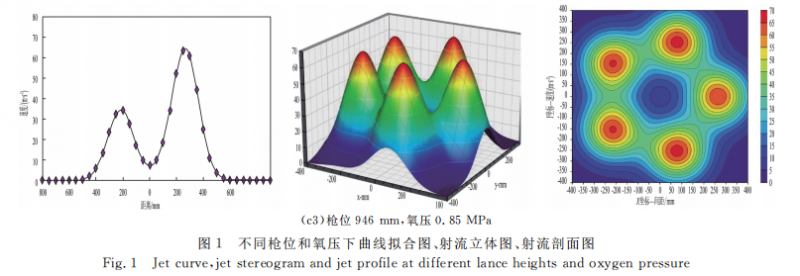

该次试验枪头采用相同喉口直径、出口直径喷头,分别采用不同夹角、旋流角设计,对过程操作进行对比。具体试验枪头参数见表7。

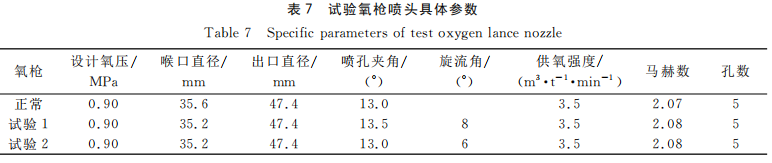

通过对比试验发现,旋流氧枪喷头过程化渣效果较好,TSC、TSO 磷含量、氧气 消耗、炉渣 全铁等关键指标均有不同程度下降,吹炼时间有所缩短。具体试验结果见表8。

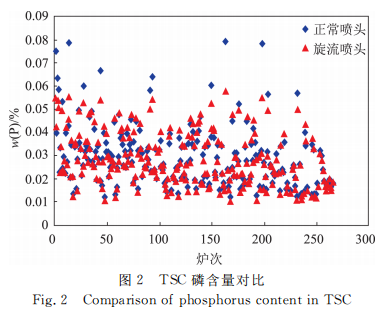

3.2TSC 磷含量对比

通过随机选取260炉副枪 TSC 磷含量 数 据(如图2所示)进行对比发现,使用旋流氧枪喷头炉次,TSC磷含量明显低于正常喷头,说明旋流氧枪喷头过程化渣效果较好,脱磷效率提高;使用旋流氧枪喷头炉次 TSC磷含量异常高炉次极少,说明过程化渣效果稳定,没有明显返干现象。

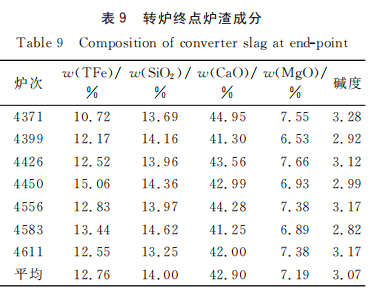

3.3 终渣状况及 TFe含量对比

在进行氧枪试验1时,随机抽取7炉炉渣进行荧光分析化验炉渣成分,具体见表9。试验炉次,采用正常枪位冶炼,终渣状况有所改善,炉渣偏稀现象炉次较少;适当降低后期枪位,可提高炉渣黏度。莱钢正常炉次炉渣平均 w(TFe)=14.22 %,试验炉次随机抽取7炉终点炉 渣进行化验分析,炉渣 w(TFe)=12.76 %,较正常氧枪喷头明显降低。

3.4 吹炼时间对比

吹炼时间受铁水成分、钢种影响较大,转炉冶炼SPHC钢种终 点 w(C)相差不大,基本控制在0.05 %左右,通过对SPHC钢种随机抽取200炉吹炼时间进行对比发现,采用旋流氧枪喷头吹炼,氧气消耗降低约1.02 m3/t,吹炼时间平均缩短68s,进一步验证了旋流氧枪喷头吹炼过程熔池搅拌较强,氧气利用率提高,炉内反应速度加快。

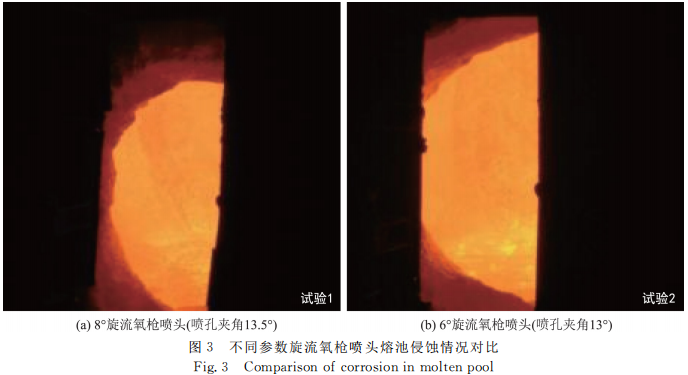

3.5 转炉熔池侵蚀情况对比

使用旋流氧枪吹炼炉次,出钢过程对熔池部位侵蚀情况进行对比,熔池侵蚀情况见图3。可以看出,在枪位控制基本不变的情况下,采用8° 旋流氧枪喷头(喷孔夹角13.5°)烧结矿 加入量为25kg/t时熔池部位侵蚀较重,6°旋流氧枪喷头 (喷孔夹角13°)烧结矿加入量为15kg/t钢时,熔池部位仅有轻微痕迹,熔池部位侵蚀较少,说明旋流角度以及枪孔夹角是熔池部位侵蚀严重的主要因素,并与烧结矿加入量存在一定的关系。

3.6 溅渣效果情况对比

旋流氧枪喷头对于溅渣护炉的效果,在模拟试验中,旋流氧枪喷头溅渣密度约为普通喷头的2倍[5]。在现场试验中发现,采用旋流氧枪喷头,熔池部位聚渣效果较好,并且起渣较快,基本在1.5min时炉渣开始变粘,较正常氧枪提前约20s,留渣情况下总溅渣时间一般在4.5min以内;熔池部位溅渣效果较为明显,炉帽粘渣较厚情况有所改善,有利于转炉炉型的维护。

3.7 不同旋流角度过程化渣对比

通过不同参数旋流氧枪在同一炉座进行试验对比,具体情况如下。

1)第1次采用8°旋流角,13.5°喷孔夹角旋流氧枪,废钢加入量为18t,采用留 渣 操 作,过 程 控制较好,喷溅、返干均能够有效控制,在烧结矿加入量小于1t时,能够能有效脱磷;后期废钢减少到9t、7t后,过程热量富余,烧结矿加入量明显增加,表现出5~6min溢渣现象增多,终点炉渣偏稀,炉渣做粘困难,熔池部位侵蚀较重。

2)第2次采用6°旋流角,13°喷孔夹角旋流氧枪,5~6min溢渣现象得到有效控制,终点炉渣状况良好,熔池部位侵蚀较轻;如适当降低后期枪位终点炉渣容易做粘,说明6°旋流角氧枪喷头对枪位控制较为敏感。

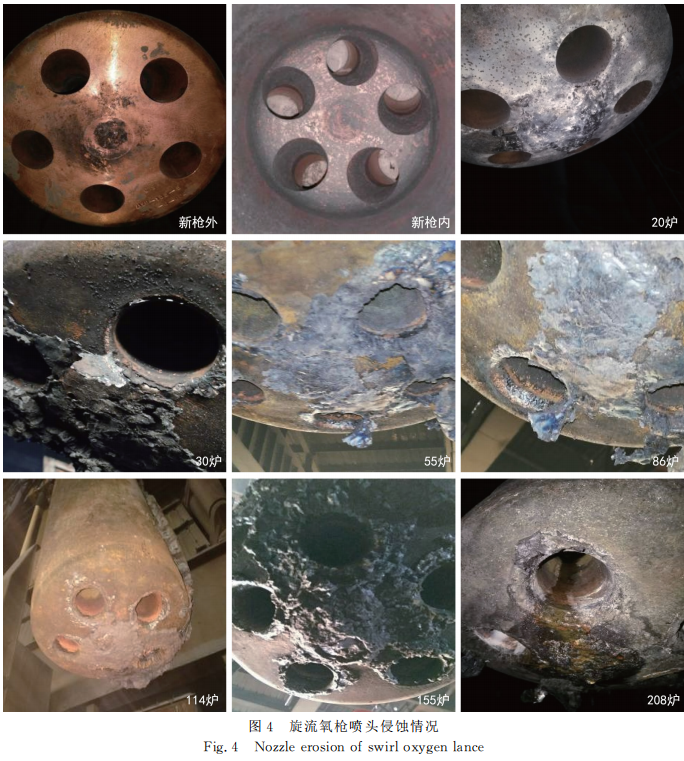

3.8 枪孔侵蚀变化情况

在试验过程中,通过对旋流氧枪喷头 进 行 拍照,记录枪头侵蚀情况,具体情况见图4。试验旋流氧枪喷头采用铸造工艺,平均枪龄200炉左右,通过图4可以看出,在前50炉内,旋流氧枪喷头侵蚀较少,100炉以后侵蚀速度增加,208炉时,枪孔扩孔严重,轻微漏水。如采用锻压组合工艺制造,枪龄可达到300炉以上,可以满足生产要求。

3.9 枪头优化方案

1)通 过8°旋流氧枪喷头与6°旋流氧枪喷头过程操作情况对比发现,旋流角及枪孔夹角对旋 流氧枪喷头的化渣效果起主要作用,6°旋流氧枪喷头对后期枪位较为敏感,炉渣容易变粘。

2)旋流氧枪喷头参数的确定,应适当考虑转炉过程烧结矿(矿石)用量。 烧结矿用量较大时,炉渣 FeO含量较高,氧化性较强,应选取较小的旋流角及枪孔夹角,提高冲击深度;烧结矿(矿石)用量较少,热量不富余时,化渣困难,可选取较大的旋流角及枪孔夹角,提高冲击面积,促进化渣。

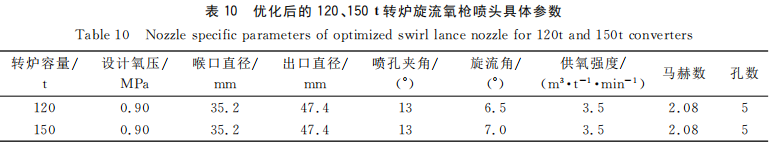

3)确定了莱钢120t及150t转炉 Φ273mm旋流氧枪喷头参数,新参数旋流氧枪喷头符合生产实际,使用效果较好,使旋流氧枪喷头在大中型转炉中得以推广应用。莱钢120、150t转炉旋流氧枪喷头具体参数见表10。

4 结 论

1)旋流氧枪喷头过程吹炼效果与枪孔数量、枪孔夹角、旋流角度、炉渣状况有直接关系,转炉必须根据炉型以及实际生产情况确定合适的旋流氧枪喷头参数。 2)转炉旋流氧枪喷头参数的确定十分有必要进行冷态气体射流实验,通过试验结果反馈射流特性、冶炼效果以及是否存在炉衬侵蚀的安全隐患。3)旋流氧枪喷头的冶炼效果、溅渣效果均优于普通喷头,转炉终渣 TFe、氧气消耗等关键指标降低明显,具有良好的推广意义。

参考文献

[1] 袁章福,潘贻芳.炼钢氧枪技术[M].北京:冶金工业出版社,2007:89,171-182.

[2] 王慧,朱荣,吕明,等.提钒用旋流氧枪喷头的数值模拟[J].北京科技大学学报,2014,36(1):89-96.

[3] 袁章福,徐安军,顾克井,等.旋流喷头的参数确定及其应用研究[J].炼钢,1998,14(5):37-41.

[4] 李传新.钢铁厂设计原理(下 册)[M].北京:冶金工业出版社,1995:162-164.

[5] 钟良才,朱英雄,姜永林,等.旋流氧枪喷头对转炉溅渣护炉效果的影响[J].炼钢,2000,16(6):45-48.