尤 石,曹 海,陶 华,赵淑文

(马钢股份公司炼铁总厂 安徽马鞍山 243002)

摘 要: 对马钢 2 号高炉炉况波动的原因和处理进行了总结。2 号高炉投产不久,也就是 2018 年 2 月中下旬炉况出现波动,从高炉上下部制度、焦炭的库存和质量等方面进行分析,并根据炉况波动不同的阶段采取相应措施,避免了炉况失常,实现炉况根本性的好转,产量大幅度提高,取得较好效果。

关键词: 高炉; 炉况处理;焦炭;恢复

马钢 22 500 m3高炉 2018 年 1 月下旬受雨雪冰冻天气的影响,临涣定制焦运输受阻,库存不断下降至预警状态,高炉逐步控氧至 5 000 m3/h,负荷退至 4. 40,产能由 6 300 t /d 下滑至 5 800 t /d。

2 月初随着临涣定制焦库存的缓解,高炉开始逐步强化,氧量恢复至 11 000 m3/h,产能上升至 6000 t /d 以上; 中旬临涣定制焦炭质量下滑,灰分和硫频繁超标,随后炉况急剧下滑,高炉不易接受风量,风量萎缩至4 200 m3/min,负荷退守至4. 20,维持氧量 8 000 m3/h,高炉产能在 5 500 t /d - 5 700t /d。

1 炉况波动原因

自从 2017 年 10 月 10 日开炉以来,高炉操作制度不匹配,鼓风动能不足,炉况稳定性差,随后2018 年 1 - 2 月受到临涣定制焦库存和质量的双重打击,高炉出现波动,具体原因如下:

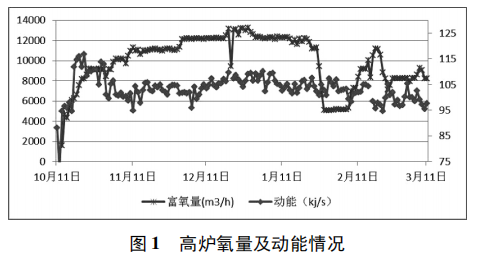

下部制度不合理。自去年 10 月 10 日开炉以来,高炉一味追求产能,高富氧,氧量最高时达到13 000 m3/h,风量一直维持 4 600 m3 /min 左右,鼓风动能偏低( 见图 1) ,导致炉缸中心死料柱肥大,致使炉缸中心透气性、透液性变差。进入 2018 年1 月,炉缸状况下滑较为明显,体现在炉缸脱硫能力下降,1 - 2 月有 4 次硫出格。

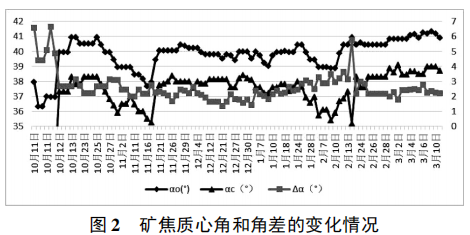

上部制度不合理。开炉后高炉一直采用矿焦大角度压制边缘的布料模式,顶温时常存在拉升现象。10 月 31 日检修后勘察料面,料面平台窄,只有 0. 8 m 左右,尝试将布料角度整体向中心推移,炉况稳定性变差,加减风较为频繁,产能下滑,随后布料制度上进行回调; 12 月 21 日检修再次勘察料面,料面几乎没有平台,后续布料制度又做了大量尝试,都以失败而告竣( 见图 2) 。

高炉限产。2018 年 1 月下旬,炉况出现下滑,气流稳定性差,退负荷至 4. 56,26 日因临涣定制焦库存预警,开始逐步限氧至 5 000 m3 /min,高炉同时退负荷至 4. 40。期间,高炉尝试使用大风量维持下部送风参数在合理范围,但效果不理想,炉内表现风压波动大,偏尺滑料较为明显。

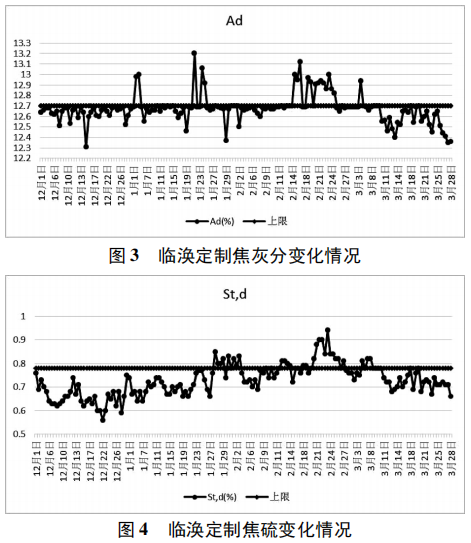

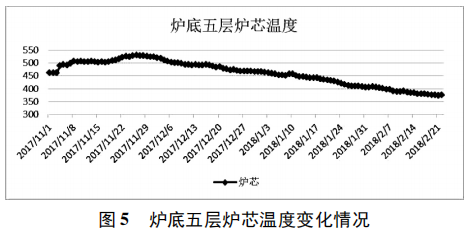

临涣定制焦质量劣化。2018 年 1 月份下旬开始,临涣定制炭质量明显劣化,焦炭灰分、硫分出现明显升高,连续出现不合格批次。1 月 24 日灰分超标,2 月 16 - 24 日灰分持续超标( 见图 3) ; 1 月29 日 - 2 月 3 日硫持续超标,2 月 21 日 - 3 月 8 日硫频繁超标( 见图 4) ,随后 2 月下旬炉况下滑,风量逐步萎缩至 4 200 - 4 300 m3/min。

强化冶炼进程过快。高炉自 2 月 7 日开始氧量由 5 000 m3/h 逐步加至 9 000 m3/h,但高炉的产能没有上升,高炉减风较为频繁,布料制度上将矿焦平台整体外抬,矿石宽度由 7. 5°缩至 7°,并退负荷 0. 1 至 4. 42。14 日炉况出现好转,负荷回归至4. 50,高炉产能也上升至 6 000 t /d 以上。随着高炉进一步强化,氧量加至 11 000 m3/h,负荷加至4. 60,产能反而下降,风量萎缩,先后退负荷,调料制保风量,但效果不理想。

2 炉况波动处理措施

此次炉况波动的原因认识大家看法是一致的。在炉况处理上,虑到是炉缸中心堆积问题,风口又没有出现烧损,改变以往的堵风口的操作模式,想通过上部料制的调整,同时改善焦炭质量、渣系、强化炉前出铁等措施,但效果不佳,最终休风堵风口,维持合适的鼓风动能来恢复炉况。根据炉况波动和恢复的进程,大体可以分为三个阶段:

2. 1 第一阶段: 炉况下滑阶段处理措施( 2 月 18 日 -2 月 28 日)

布调整料制度。针对两道气流不畅,不管采取压制边缘还是疏松边缘保高炉风量,但炉况下滑的局面没有改观,至 2 月 28 日风量下滑至4 200 m3/min。

调整负荷。根据炉况下滑的程度,将全焦负荷由 4. 59 逐步退至 4. 20,但气流稳定性依然较差,墙体温度波动大,炉内主要体现在风压波动,加减风较为频繁,炉温可控性差,不易平衡。调整渣系。炉芯温度自去年 11 月 26 日创开炉新高以来,炉芯温度不断下滑( 见图 5) ,说明炉缸中心死料柱透液性在变差,可能存在中心堆积。为此,通过降低核料炉渣碱度使得实际炉渣碱度维持在合理水平,来改善炉缸渣铁的流动性。22 日、24 日、27 日各降核料碱度 0. 01,核料碱度由 1. 16降至 1. 13。

改善中心焦炭粒度。[1]加入中心的焦炭,由于参加气化反应很少,达到炉缸后强度仍然较好,应该使用大粒度焦炭来改善死料柱的透气性和透液性。为此,28 日更换 5B 筛网,将 5B 筛网 Φ22 mm扩大为 Φ25 mm。

强化炉前出铁。为了保证渣铁及时出净,不因渣铁影响到炉内操作,规范炉前出铁,将开口间隔控制在 10 min 左右,来渣时间控制在 30 min 以内,出铁时间控制在 2h 左右,并根据出铁时间的长短调整钻杆直径,来渣时间超过 30 min 打开另外一个铁口重叠。

2. 2 第二阶段: 炉况艰难维持阶段处理措施( 3 月1 日 -3 月 12 日)

构建“平台 + 漏斗”模式。[2]根据第一个阶段布料制度的调整分析认为,风量上不去的原因是方溜槽料流区间窄,矿石 4 个档位不够,需增加一个档位,两档位之间应该是等面积的关系,这样有利于平台规整,减少矿石和焦炭的滚动,对两道气流的稳定是有好处的,自 3 月 1 日开始,将布料平台矿石和焦炭增加一个档位,依据边缘流和墙体温度的反应情况进行微调,但风量上不去,维持在现有的水平。6 日认为之前搭建焦与矿平台有所差距, 30°焦尽量靠平台,矿的圈数较多,重新调整布料平台,之后也进行了微调,但结果依然不理想,风量维持在原有水平,没有突破。

改善靠中心焦炭粒度。面对临涣定制焦比自产干熄焦质量差的特点,继续改善靠中心焦炭粒度来弥补质量缺陷,有利于中心气流更加稳定。5 日又 更 换 6B 筛 网,将 6B 筛 网 Φ22 mm 扩 大 为Φ25 mm。

制定操作方针。为了避免个人经验的不足,随意操作,每天早晚技术组人员讨论,根据讨论的结果来制定操作制度,当班跟班人员依据操作制度来操作,确保高炉操作合理化、规范化。

强化炉温管理。炉温的稳定是处理炉缸的关键。炉温低于 0. 40% 时,要采取增热措施; 炉温连续两罐低于 0. 30% 时,要考虑减风过渡,必要时加轻料 0. 3 t /ch,确保炉缸热量充足。

2. 3 第三阶段: 炉况恢复阶段处理措施( 3 月 13 日-4 月 5 日)

堵风口操作。只靠上部料制调节效果不理想,决定调整下部送风制度,于是 12 日休风堵 3#、9#、14#、26#共 4 个风口,将风量加至 4 200 m3/min,氧恢复至 8 000 m3/h,在风量能够稳定在目标风量后,按照实际风速 260 - 270 m /s,动能 > 120 kj /s决定开风口的速度。12 日 - 13 日先后开 3#、14#风口,风量加至 4 450 - 4 500 m3/min,高炉产能也上升至 5 800 t /d 左右。随着炉况的好转,19 日开9#风口、22 日开 26#风口,风量也回归至目标风量 4650 - 4 700 m3/min,23 日高炉产能达到 6 008 t /d,完成初步目标。

缩小风口面积。自开炉以来风口面积过大,全开风口鼓风动能低于 110 kj /s,现有的风量与风口面积不相适应,4 月 3 日利用检修机会将 13#、18#、25#、30#风口直径 120 mm 缩小为 110 mm,使得风口面积由 0. 3394 m2缩小为 0. 3321 m2,确保鼓风动能达到或接近 115 kj /s,这样风口回旋区形状和大小适宜,炉缸周向和径向的气流和温度逐步趋于合理,改善了炉缸中心死料堆的透液性和透气性。

校探尺。高炉探尺不准确,影响高炉上部料制的调整,于是利用检修的机会对探尺进行了校正。

根据校核结果 1 号探尺反馈值与实测差值差 0.195 m,2 号探尺反馈值与实测差值差 0. 102 m,于是将 1、2 号探尺各调整 0. 1 m( 检修位 - 4. 60 m) ,又将 3 号雷达探尺的显示值定为 1、2 号探尺的平均值,利用前后差值将 4 号尺显示值增加 0. 35 m。

调整布料制度。上部料制在炉况恢复期间未做大的调整,但小的调整较为频繁。在日产生产过程中根据边缘流、墙体温度、偏尺、压量关系等情况适当调整,但炉况稳定性没有彻底改善,时常还存在压量关系紧张现象,加减风较为频繁,布料制度有待进一步优化。临涣定制焦质量好转。经过公司采购和铁前技术处的协调下,到达焦炭库临涣定制焦质量自 3 月 11 日以后明显好转,焦炭灰分维持在 12. 50% ,硫维持在 0. 70% 的水平。随着好焦

炭进入炉内,炉况逐步好转,风量、负荷、产能逐步向正常水平回归。

3 生产业绩

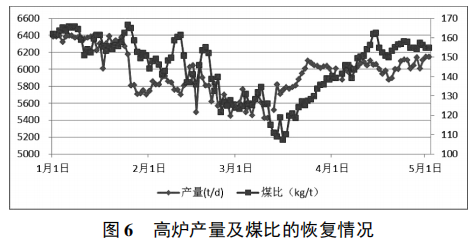

经过一个多月对炉况的处理,风量、负荷、产能逐步向正常水平回归,并不断强化,其技术指标如图 6 所示。

4 结论

这次炉况波动处理的周期较长,产量损失较多,其中炉况波动的原因和处理过程值得我们反思:

鼓风动能偏低。开炉后风量上不去,没有缩小风口面积,造成鼓风动能偏低,风口回旋区深度偏浅,加大了中心死料柱的体积,造成中心堆积。

高炉操作把控能力不足。在炉况波动前两个月,高炉核心作业长对低炉温控制不到位,炉温波动大,时常存在低炉温,有时持续低炉温,影响炉缸的活度,严重时可能造成中心堆积。[3]

焦炭质量下滑。焦炭质量是高炉的生命线,没有好的焦炭质量,就没有持续稳定的炉况,因焦炭质量的恶化,造成炉况失常的事故在国内比比皆是; 如果是焦炭质量影响的炉况波动,就要改善焦炭质量入手。

高炉风量偏离正常风量超过 5% 时超过 2 天,就得退负荷保风量,如风量继续维持在现有的水平,就得休风堵风口,维持合适的风速及动能是关键。

参 考 文 献

[1] 周传典. 高炉生产技术手册[M]. 北京: 冶炼工业出版社,2008

[2] 王玉明,董超.“平台十漏斗”布料方式在宣传钢 2 号高炉的应用[J]. 中国高新技术企业,2012( 7) : 60 -60

[3] 许钦伸. 马钢 B 高炉中心气流不足和炉缸堆积原因的分析[J]. 钢铁研究,2013,41( 5) : 46 - 48