王沧1,甄常亮1,胡金波1,石巍2,潘艳龙2

( 1. 河钢集团唐钢公司炼铁厂,河北唐山063016; 2. 江苏亿亿和华筛分设备有限公司,江苏徐州221000)

摘要:系统分析了河钢唐钢炼铁厂北区铁前筛分系统存在的问题,并按不同物料筛分工艺要求,提出了相应的对策。通过原料筛分设备应用新型聚氨酯筛板材料、烧结成品系统采用全密封形式棒条振动筛、焦炭固定溜筛改为棒条振动筛、调整高炉槽下筛网参数等措施,有效减少了粉末炉料入炉,促进了高炉指标提升。

关键词:振动筛; 筛分效率; 高炉指标

0 引言

对入炉料粒度要求是高炉炼铁“精料”方针的重要组成部分,据资料显示[1],入炉料粉末降低1%,高炉利用系数提高0. 4% ~ 1. 0%,焦比降低0. 5%。由此可见,高炉入炉料合理粒度组成对高炉指标提升起到重要作用,而铁前筛分系统的运行效果则是优化入炉料粒度组成的必要前提,受制于筛分设备的影响。河钢唐钢北区高炉入炉料存在筛不净、跑粗率高、入炉料粉未多、筛板寿命短等问题,严重影响了高炉炉况顺行,急需对筛分设备升级改造,使之满足工艺要求。为此,2016 ~ 2017 年间,针对筛分设备存在的问题,专门成立了筛分工艺攻关小组,在查阅资料[2 - 8]和现场考察的基础上,完成了对酸性矿、烧结矿及焦炭等物料筛分设备的升级改造,达得了预期效果。

1 筛分现状

1. 1 筛分工艺及管控标准

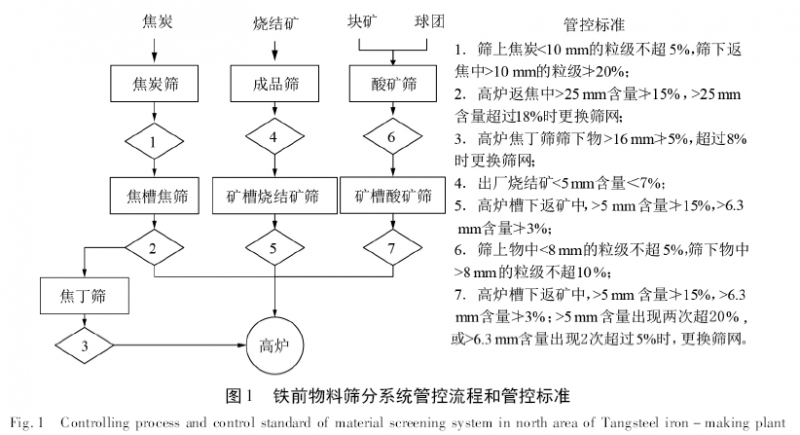

为了减少入炉酸性矿、烧结矿、焦炭的小粒级含量,这些物料在入高炉矿仓前需经过筛分工序,河钢唐钢炼铁北区铁前物料筛分系统管控流程和管控标准见图1。

1. 2 现状分析

受筛分设备的影响,河钢唐钢炼铁北区物料筛分效果往往达不到管控标准,具体情况如下。

1. 2. 1 酸性矿筛分系统

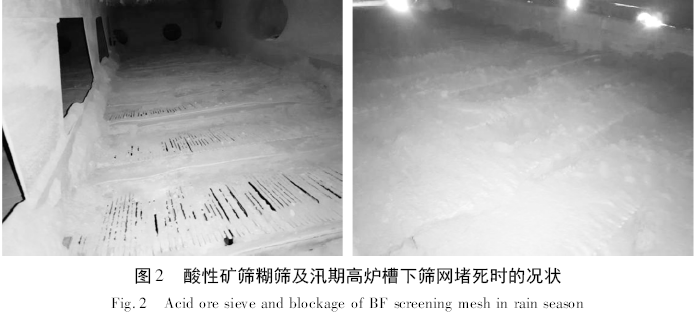

炼铁部北区高炉用的酸性矿( 酸性矿和球团)在入高炉矿仓前需要筛分处理,筛分设备采用的是双层棒条筛( 棒条间隙: 上层8 mm、9 mm、10mm,下层5 mm) 。在每年汛期,酸性矿较湿、含粉较多的情况下,糊筛孔严重,筛分效率低下,筛上物-5mm%残留率高达80%,致使槽下酸性矿筛筛网处于“糊死”状态( 见图2) 。另外,在筛板维护方面,由于筛面陡且棒条密布,给对人工清理筛面造成极大不便,更换筛板时需要将整张筛面都进行更换,工作量大且造成不必要的浪费。

计算数据显示,如果物料在酸性矿主筛部分能够将- 5 mm 粉料的筛分效率提高到75% 以上,那么槽下筛再对物料做后续筛分处理时会很轻易地达到85%的筛分效率,为获得稳定的高炉炉况创造良好的条件。

1. 2. 2 烧结矿成品筛分

炼铁部北区1# ~ 3 #烧结机三、四次筛共计10台,其中9 台为直线振动筛,1 台为椭圆等厚振动筛。由于投入运行时间均超10 年之久,设备老化严重,存在部分筛梁开裂、激振器平均不到1 年更换1套,饶性盘2 ~ 3 个月更换1 次,筛板螺栓松动平均每周发生3 ~ 4 次,每2 个月需调整振幅和振角或更换减振弹簧,并且由于振动筛的密封性较差,造成现场除尘效果不好,不能满足环保要求,同时也给岗位点检工作带来不便。另外,从运行效果看,现有的成品筛筛网为铸板筛网,因其加工工艺为铸造,所以其开孔率受到限制,仅为10% ~ 15%; 同时又因为铸板孔为有边界的孔,其工作过程中尺寸是固定不变的,导致临界颗粒卡孔特别严重,且物料卡孔后不易排出,使筛网有效开孔率将远远低于10%,且筛板缝容易堵塞、清理困难,造成出厂烧结矿中- 5 mm含量较高( 有时高达8%) ,增加高炉筛分负荷,使槽下烧结矿返粉率升高或入炉矿小粒级含量增加。

1. 2. 3 焦炭筛分

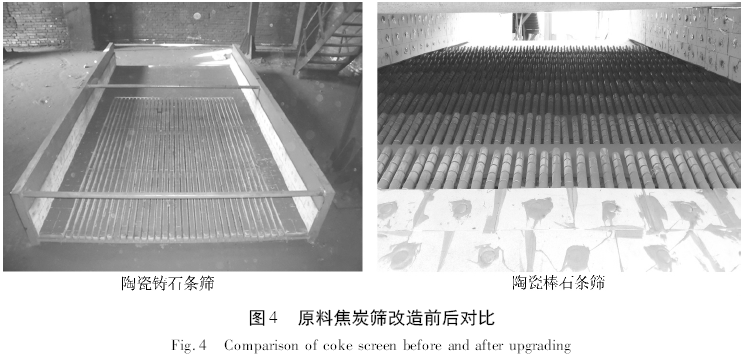

焦炭进厂后,在向高炉焦炭仓加料前有一道筛分工序,其筛上物直接输送高炉,筛下物进入焦粉返回系统。现有焦炭筛采用固定式溜筛,筛板材料为陶瓷铸石条筛,网眼尺寸16 mm,堵孔问题严重,筛体无振打装置。长期运行效果表明,焦炭过筛后基本无筛下物,筛分作用明显缺失。

1. 2. 4 高炉槽下筛分

高炉槽下筛分系统是高炉物料入炉前的最后一道筛分工序,对减少粉末入炉有至关重要的作用。目前高炉槽下筛分设备存在超期服役、磨损严重、筛网尺寸不合理等问题,频繁检修仍然屡次出现筛下物大粒级物料超标问题,急需对高炉槽下部分矿筛、焦筛及焦丁筛实施全面改造,以进一步改善高炉入炉原料粒度。

2 筛分设备改造与实施效果

针对铁前筛分设备存在的问题,2016 年12 月至2017 年9 月,先后对原料区的酸性矿振动筛、焦炭筛、烧结成品筛及高炉槽下筛实施设备升级改造,并取得了非常好的效果,具体改造内容及实施效果如下。

2. 1 酸性矿振动筛改造

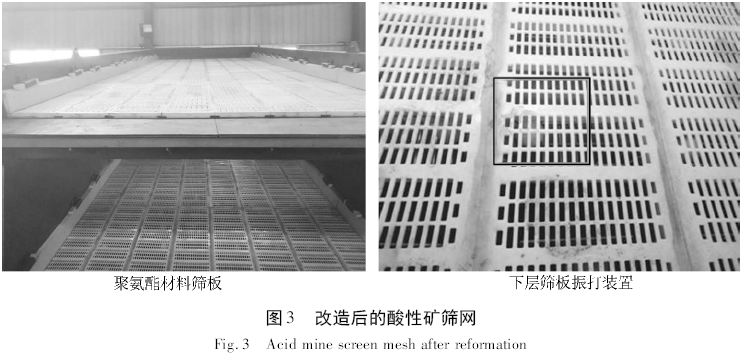

为提升湿料粘料、难筛分物料的筛分效果,决定采用江苏亿亿和华筛分设备有限公司提供的筛分系统改造方案,应用HPM 筛分技术,对酸性矿振动筛进行改造,该项技术主要特点:

( 1) 整个筛为软连接扣接,安装、更换方便,劳动强度低,更换筛板的停筛时间短( 1个人更换1 块筛板可以在2 min 内完成) 。

( 2) 整个筛面纯平、无弧角,有利于物料的均匀分布。

( 3) 筛面的柔性特点不仅有利于筛板更好地传导振动筛的激振力,而且筛板连接牢固性好。

( 4) 模块化的设计,保证了有效筛分面积使用效率最大化和更换更经济。

( 5) 与振动筛的软性连接避免了非正常磨损因素导致的筛板损坏,使用寿命更长。

( 6) 工作时自身基本不产生噪音。

应用新型聚氨酯材料筛板和增加振打装置( 图3) 对酸性矿振动筛进行改造,投入使用后,筛分效果改善明显。一般情况下,筛上物料- 5 mm%残留率不超过1%,当酸性矿特别湿且粘的情况下,筛上物料- 5 mm%残留率也能控制在5% 以下,与改造前比,降低70%,极大地提升了后续高炉槽下矿筛的运行效率。

2. 2 烧结成品振动筛改造

针对烧结成品系统工艺流程特点、筛分效果以及现场除尘效果差的问题,将烧结三、四次筛改为环保型BTS 悬臂棒条筛,分级方式为单层双面棒条筛。该项设计和改造的主要技术优势如下。

( 1) 改变筛网结构形式降低筛网堵塞率,在分析堵孔机理及过程的基础上,结合筛面运动状况,提出将筛板由金属横向式改变为高强度棒条形式,增大有效筛分面积,改善堵孔情况。

( 2) 改变传统椭圆等厚振动筛运动轨迹,增强传动方式,提高振动效果。新型悬臂筛网振动筛整机重量轻,筛子自重只有原来振动筛的20%; 耗电量低,有效筛分面积高达90% 以上时,耗电量只有原来的50%; 由于体积小、重量轻,更换筛网变得更方便,更换筛体需4 h,更换筛网需2 h。

( 3) 根据簸箕粉料原理,将悬臂筛筛面设计成具有一定坡度的棒条结构,呈梯状分布。既能减轻筛网负荷,还能使物料受到不同步振动和抛掷作用,起到疏松物料层,使物料充分接触筛面的作用。

( 4) 由于筛体采用全密封形式,通过除尘管道改造和用风优化,现场粉尘污染少,彻底解决了原振动筛筛体两侧漏料严重的问题,实现冶金企业环保节能生产。

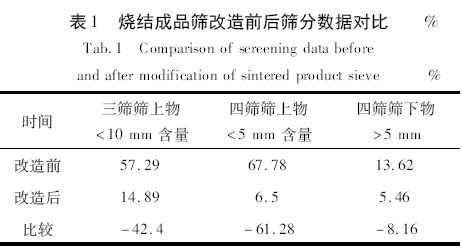

与原有筛网相比,全密封形式悬臂振动筛所用筛网为棒条结构,其加工工艺决定了其开孔率可达30% ~ 40%; 棒条筛孔为敞开的孔,运行过程中孔是在高频变化的,因此临界颗粒不易卡孔; 况且,筛网本身还具有自清理装置,物料一旦卡孔也会很容易被自清理装置排出,保证了运行过程中的有效开孔率,筛网筛分效率高达90%; 单层双网结构,既保证振筛使用寿命又保证筛分效果,可以大幅度降低成品料中的含粉量。烧结成品系统三、四次筛改造完成后,烧结矿出厂整粒效果明显改善,基本保证生产现场无扬尘,高炉槽下烧结矿返粉降低2. 29%,成品筛改造前后筛分数据见表1。

2. 3 焦炭筛分改造

2017 年初,炼铁厂在改善入厂焦炭质量的同时,为改善筛分效果,优化入炉焦炭粒度组成,决定将原料焦炭筛改造为悬臂振动筛,筛网改造形式对比见图4。

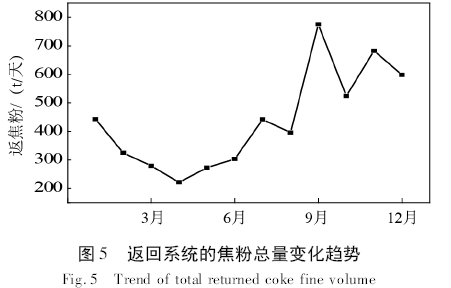

筛体材料和工作方式改变以后,焦炭筛分效果明显改善。2017 年高炉槽下整体大粒级焦炭比例增加,返回系统焦粉总量升高,见图5。

2. 4 高炉槽下振动筛治理

2017 年以来,炼铁厂对高炉槽下部分矿筛、焦筛及焦丁筛实施全面治理,以进一步改善高炉入炉原料粒度。

( 1) 筛网检修常态化

炼铁厂针对北区高炉槽下筛网超期服役、磨损漏料等问题,对铁前物料筛分系统进行了综合治理,并取得初步成效。此外,各作业区加强筛网检修力度,及时处理筛网漏点,将筛网治理工作常态化。

( 2) 调整矿筛、焦筛参数

根据生产实际,将部分烧结矿上下筛网尺寸分别由5 mm、3. 5 mm 调整为8 mm、4. 5 mm,将部分焦炭筛筛网尺寸由25 mm 调整为22 mm。全部更换工作于7 月份完成,新焦筛投入使用后,筛分效果明显提升,入炉焦炭粉末相对减少。由于烧结成品系统整粒效果改善,烧结矿返粉总量略有降低,有效地降低了高炉用矿成本。

( 3) 焦丁筛系统改造

高炉槽下焦丁筛采用陶瓷棒条筛,过料量增大时,尤其粉末多水分高的焦筛筛下物,筛分效果较差。焦丁筛改为新式免清理筛网,增加自振打装置以后,主要技术指标均达到预期目标: 筛孔不易堵孔,通过量400 t /h,筛分效率90%以上,跑粗率小于5%,筛上焦中< 16 mm 粒级不超10%。

3 改造效果

随河钢唐钢炼铁厂北区铁前物料筛分系统改造,高炉物料入炉粒度组成更趋合理,尤其是汛期生产,因物料筛分效果差、入炉粉末增加导致高炉被迫减风、提焦比应对的情况出现频次明显减少。与改造前同期相比,高炉入炉小焦比例和粉末含量明显降低,高炉顺行状况得到改善: 2017 年、2018 年汛期较2016 年汛期燃料比平均下降12 kg /t。此外,烧结成品系统和高炉槽下筛分设备综合治理完成后,烧结矿返粉降低5%,高炉灰铁比降低了8 ~12 kg /t。

此外,铁前物料筛分系统在升级改造过程中,注重采用环保技术,尤其是全密封形式悬臂棒条筛在烧结成品系统的应用,现场粉尘排放降低,环保水平明显提升,为河钢唐钢实现绿色发展起到了积极的推动作用。

4 结语

炼铁北区针对铁前筛分工艺升级改造后,各工序振动筛的筛分效率明显提高,入炉料粉未含量减少、同时减少了筛下返矿中合格粒度料比例和现场粉尘排放,为高炉技术指标进步和现扬环境治理奠定了基础,炼铁北区筛分改造对国内同行业解决筛分问题有引领示范作用。

参考文献

[1]王维兴. 高炉炼铁精料技术内容[C]. 全国炼铁生产技术会议暨炼铁年会论文集. 2010: 413 ~ 418.

[2]李宏伟,王正新,鲁俭,等. 首钢京唐1 #高炉增产降耗冶炼实践[J]. 河北冶金, 2017,( 9) : 49 ~ 51.

[3]贺飞,李坤. 沙钢2 × 360 m2 烧结机筛分系统一次筛改造[J]. 冶金设备,2014,( S1) : 88 ~ 89.

[4]王学军,张忠发,王绍杰. 105 m2 烧结机整粒筛分系统优化[J].黑龙江冶金, 2017,37( 1) : 56 ~ 58.

[5]张路霞,李云峰. 振动筛筛分效率的影响因素分析[J]. 矿山机械, 2008,29( 11) : 74 ~ 76.

[6]李志明. 邯钢降低铁前焦粉比生产实践[J]. 河北冶金,2017,( 4) : 32 ~ 35.

[7]桂铁山,张金新,郑春龙. 韶钢原料场块矿筛分系统优化改造及效果[J]. 南方金属,2017,( 3) : 61 ~ 64.

[8]张兴强,郭海山,罗皓,等. 韶钢烧结熔剂筛HPM 聚氨脂筛板生产试验[J]. 南方金属, 2014,( 6) : 28 ~ 30.