汪建茹

(江苏沙钢集团有限公司,江苏 张家港 215625)

摘要:论述了大型烧结机主烟气循环利用的改造方案,调试的基本参数,取得的经济效益。

关键词:烟气循环系统;烟气循环利用;改造方案;参数;经济效益

引言

随钢铁行业微利时代的到来,企业之间竞争的日益激烈、国家环保要求的日益提高,烟气循环技术作为节能、减排的新技术受到广泛关注并实施,特别是链蓖机-回转窑球团烟气循环技术的成功应用,为在烧结上应用有了良好的使用经验。烧结烟气循环技术在国外包括中国台湾已经有了成功的先例,中国宝钢公司有132m2试验机组以及宁波450m2应用机组。江苏沙钢集团有限公司(以下简称“沙钢”)借鉴韩国、德国及沙钢240万吨/年链蓖机-回转窑球团烟气循环技术并结合沙钢烧结机、脱硫以及主抽风机等配置情况的实际,制订了沙钢烧结烟气循环补风的改造方案。

1 烟气循环系统的工艺布置

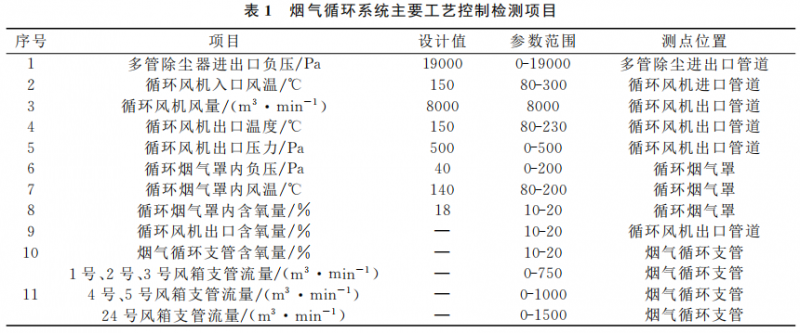

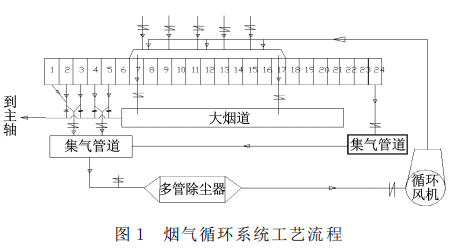

沙钢3号烧结机360m2烟气循环系统由循环风机、多管除尘器、循环烟气罩、管路系统、控制切换阀门等组成。采用烧结机头部5组风箱和尾部1组风箱组成烟气循环系统。1号、2号、3号风箱的下降管合并,汇入到1号集气循环管道,4号、5号风箱的下降管道合并到2号集气循环管道,2号、3号、4号、5号风箱下降管道上安装900mm×900mm 翻板阀实现单个风箱的烟气循环系统的置换运行,风箱集气循环管道上装气动 Ф1500mm盲板阀,实现一组烟气系统的置换运行与检修;24号风箱下降管合并到3号集气循环管道,安装气动 Ф1300mm 盲板阀,实现高温段烟气循环系统的切换与检修。共计6个风箱的烧结废气由风箱支管汇集进入布置在厂房外侧的烟气循环主管道,经过多管除尘器除尘以后由循环风机送入烧结机中部的循环烟气罩内。进入循环烟气罩的烧结废气重新参与烧结过程,经主抽风机进入脱硫系统,然后外排。工艺流程如图1所示,主要工艺控制检测项目如表1所示。

2 关键技术和调试操作要领

(1)烧结生产需要氧的参与,选择头、尾循环就是为了保证氧的满足。氧气含量对烧结矿的质量和烧结速度均有影响,从实际情况看,当氧含量由正常的21%下降到15%左右,烧结速度、成品率、转鼓、利用系数均略有下降,但幅度不大;当氧含量下降到13%以下,烧结速度急速下降,烧结矿的质量也明显恶化。为保证烧结矿质量,所以选择了头部、尾部两段风箱含氧较高的烟气来循环,使循环烟气罩内烟气氧含量不低于15%,同时在烧结机循环烟罩上增加电动蝶阀,如果循环烟气氧含量低于14%以下,调节阀门自动并逐渐调整开度,当罩内氧气含量大于20%时,调节阀门开度关闭。

(2)循环烟气温度的选择需要。从调试结果看出,当循环烟气的温度由室温提高到200℃,烧结的各项指标有所改善,当温度提高到250℃时,烧结的成品率、垂直烧结速度、利用系数均有下降,可见循环烧结的烟气温度控制在150-200 ℃之间较好,所以增加尾部最后一个高温风箱与头部风箱调和,既利用了烟气余热,又改善了烧结过程。

(3)循环烟罩内压力的控制会对系统产生影响。循环烟气罩长度44m,覆盖烧结机7-17号风箱上方的台车,循环烟气罩内烧结烟气应保持微负压或微正压状态,保证主排系统与循环系统之间保持平衡,否则会产生循环管道系统振动,从而影响系统正常运行。

(4)循环系统和主抽风机系统的匹配,并且要符合烧结工艺过程。烧结料层可分5个层次(点火层、烧结层、预热层、干燥层、过湿层),研究表明,由于各层透气性各不相同,随烧结的不断进行,各个层沿烧结料的高度不断产生变化,致使整个烧结过程的垂直烧结 速 度并不是一成不变的,对于风量、压力、温度各有不同要求。根据烧结操作要求一般以各层次所对应的烧结压力控制来实现风量、温度的需求,从而产生最佳成品率、最高的利用系数及良好的烧结质量。而增加循环系统,同样道理,也需要控制循环和主抽分别对应各自的风箱调节好需要的风量、压力、温度,这就需要循环风机和主抽要合理匹配,按照烧结过程合理调配与控制,一般来说点火段需要的负压最低,烧结层和过湿层最大,预热层和干燥层次之,加之负压控制会影响整个料层的透气性;如果开始时烧结负压过高,会使料层被抽死,造成透气性差,影响整个烧结过程,所以一般控制点火段负压最低、随后每段逐步提高负压,烧结到15-30min时负压控制到最高,随后逐渐降低,直到烧结完成,否则会对整个烧结过程产生断层、波动等的不良影响。这也是沙钢选择前段与后段循环的原因。

(5)合理利用烟气中的有益成分。有研究表明循环烟气中如果使CO的含量由O提高 到 2% 左右,使得烧结速度、烧结质量均得到提高,同时利用了烟气中 CO,降低了燃料消耗,降低了烧结成本。所以选择了点火段烟气循环,就是为了利用此段烟气中CO含量相对较高的因素。

(6)水蒸气的影响。实践表明,随着水蒸气含量的增加,烧结速度会提高,但成品率、转鼓随之降低,当达到15%时,烧结速度、成品率、转鼓均出现恶化。

3 经济性

沙钢先在3号360m2烧结上实施一台,烟气循环总投资约3500万左右。相同的条件下,燃料消耗下降约0.74kg/吨矿,产量由1.11万吨/天提高到1.26万吨/天,年直接经济效益5400多万元,同时减 排约20%,还有社会效益;该烟气循环技术的实施还有间接效益,可以减少后续脱硫、脱硝系统的投资及运行成本。沙钢烧结烟气循环的实施有非常好的效果,因此后续在4号、5号360m2烧结相继实 施完成,并取得同样的效果。

4 结束语

沙钢烧结烟气循环生产实践中证明,烟气循环量是有一个合理值的,要根据循环部分烟气的 O2,CO,H2O以及热量平衡计算来确定。从目前的技术来看,烟气循环量控制在40%以下,是完全可行的,符合烧结工艺过程,有明显的经济效益和社会效应。