高广静,曾文德,侯 军

(马钢股份公司炼铁总厂 安徽马鞍山 243000)

摘 要: 对马钢 3 号高炉计划检修后炉况恢复不顺进行了总结。

关键词: 高炉;休风; 悬料; 透气性

马钢 3 号高炉( 1 000 m3 ) 于 2017 年 1 月 13日大修后开炉,投产 2 年来炉况稳定顺行。2018 年 12 月 19 日高炉检修 26 小时 50 分钟( 原计划22 小时,超时 5 小时) ,检修前炉况稳定顺行,复风后压差高,料柱透气性差,料持续不动,17 个小时后才坐料成功,随后快速恢复运行参数,本次检修恢复高炉损失较大。

1 送风后炉况恢复过程

1. 1 第一阶段: 坐料

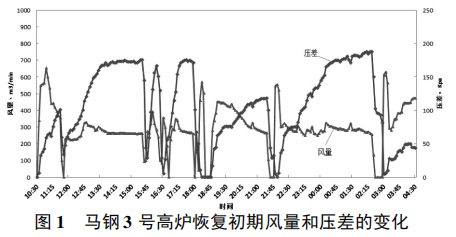

12 月 19 日 7: 43,3 号高炉休风后进行检修。 20 日 10: 33,高炉开始送风( 堵 4 个风口) ,复风料线 2.1 m。10: 43 引煤气,风量恢复到 600 m3 /min,随后风压快速上升,风量憋到“0”,降压操作后风量回升至 300 m3 /min,压差 170 kPa。13: 00—13: 14,打开 1#铁口出铁,铁量少,未能进罐。15: 40,高炉累计进风量 9 × 104 m3,进行减风坐料,料尺未动; 16: 20,再次进行放风坐料,料尺仍未动。18: 03—18: 17,打开 1#铁口出铁( 高炉累计进风量 17万立方米) ,铁口喷溅,铁量少,渣铁分离欠佳,出铁后休风堵风口,留 1#铁口上方的 1#、2#、18#三个风口进风,风量 300 m3 /min 维持。21: 47,再一次放风坐料,探尺仍未动。21 日 2: 38—3: 03,1#铁口出铁( 累计进风量 27.8 万立方米) ,铁量明显增多,铁水流动性可,在 2: 55 时进行第 5 次坐料,虽然探尺未动,但是加风后透气性明显改善( 如图 1所示) 。3: 30,料尺塌落,1#机械探尺深度 5.70 m( 2#机械尺 2.7 m,3#雷达尺 3.6 m) ,距离高炉复风达到 17 个小时。

1. 2 第二阶段: 赶料线与炉况恢复

检修前3号高炉处于正常生产状况,风量 2500 m3 /min,富氧量 4500 m3 /h,矿批 33. 5 吨,全焦负荷 4.20,平均铁水[Si]为 0.55% ,物理热 1 490℃,19日大夜班中期按照计划加入休风料,最后一段全焦负荷 3.6,休风后料线 1.6 m。21 日 3: 30崩料后实施以下操作: 集中加净焦5批,共 30.7 t,补足高炉热量损失和疏松料柱; 缩小矿批到 22 t,减轻焦炭负荷到 3.30,入炉焦比 487 kg /t; 20 批料后焦炭负荷增加到 3.6,降低焦比 40 kg /t。 坐料成功后,压量关系合适,捅开风口加风,5: 17 初步加风至 1100 m3 /min 过渡,开始喷煤。5: 58,打开铁口后铁水流动性良好,继续开风口加风, 到 7: 00 为止,风量恢复到 1900 m3 /min,15 个风口送风( 。崩料后炉况恢复基本顺利,随着低料线的过渡,逐步恢复各项参数,未出现崩滑料和减风情 况,恢复到检修前各参数水平又用时 14 小时,主要节点有以下几个方面: ① 13: 47风量到 2250 m3 /min,开始富氧 2000 m3 /h。②14: 50 开 11#、12# 风口,至此风口全开; ③净焦过软熔带后逐步加负荷到 4. 2; ④铁水质量未出高硫废品,12: 00 以后铁水物理热上升到 1480℃以上。

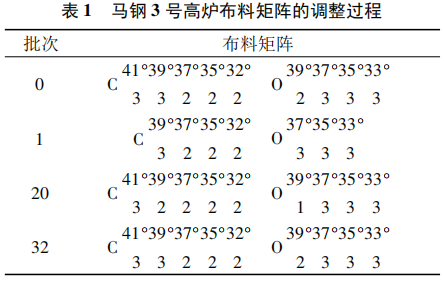

炉况恢复过程对装料制度进行调整。休风前炉内气流稳定,压量关系合适,复风后把矿焦质心整体内收,疏松边沿气流,在高炉富氧前布料制度改回初始料制,另布料矩阵按照料线区间自动减倾角布料。炉内操作上控制好放料节奏,根据炉顶温度和透气性指数变化放料,8: 00 达到正常料线,后期没有崩滑料和悬料情况( 恢复过程使用布料矩阵见表 1) 。

2 原因分析

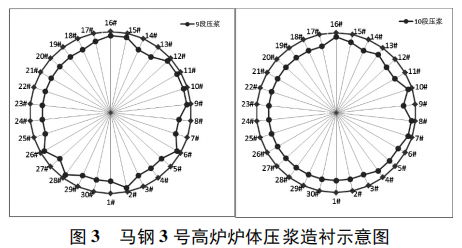

2. 1 炉体压浆造衬影响

3 号高炉有开炉初期冷却强度不够、边沿气流发展和冷却壁质量等原因,腰腹部分冷却壁破损,为了高炉长寿,利用检修周期局部压浆造衬。炉体压浆造衬就是在炉壳上新钻孔,在高炉检修期间,把耐火材料泥浆压入冷却壁侵蚀严重的部位,达到局部修补和延长冷却壁寿命的目的[1]。同时借助炉内炉料对泥浆的挤压造衬和炉料的高温对其进行烧结固化。合理压浆造衬可规整炉型,有利于边缘煤气流合理分布,降低煤气流通过的阻力,2018年以来已经进行 3 次局部区域造衬,墙体温度稳定。由于本次检修周期延长了,所以计划压浆量提高,除炉腹的局部点以外,对炉身下部的 9 段和 10 段全压浆( 以往压浆为周向间隔一块以上冷却壁压入) ,单孔压入量降低 25% ( 本次炉体压浆位置见图 2所示) 。一方面,周向压浆造衬堵塞边沿气流通道;另一方面,12 月 19 日晚 8 点压浆结束,到20 日上午 10: 33 复风,压浆耐火材料烧结时间长,远超正常的 2 个小时的烧结时间,最终长时间的休风和压浆料烧结,导致料柱透气性差; 再一方面,复风初期风量下,煤气量小,更依靠边沿气流通道。

因此,本次炉体周向压浆造衬是导致悬料和加风困难的重要原因。

2. 2 休风料的装入

成功的休风料装入是高炉顺利休风和正常恢复的重要前提。正常情况下,休风料装入后,既要能保证高炉送风后快速恢复、炉温合适、渣铁流动性好,又要兼顾改善料柱的透气性。3 号高炉开炉以来进行了多次 15 小时以下的计划检修,基本在8 小时恢复到检修前水平。因本次检修超过 20 小时,结合以往经验,采取提高加焦量,减轻负荷方式。19 日小夜班 20: 00 退负荷到 4.0,20 日大夜班第 20ch( 4: 15) 加 3 批空焦( 空焦量 24.2 t) ,休风时空焦体积615 m3,在料线14.8 m 位置,炉腰上部;随后炉腰炉身中部是 10 批负荷 3. 4 料段;炉身上部是负荷 3.60 料段。炉体压浆造衬位置在负荷3.40 料段处。计算风口以上焦比 488 kg /tFe,相对加焦量 32吨,从坐料后炉温来分析,主要是软熔带和块状带在复风初期的透气性差,延缓了加风进程。休风料结构需要优化调整,针对压浆造衬区域轻负荷。

2. 3 对复风困难准备不足

前期操作上对恢复进程的准备不够,未能及时判断好恢复难度点。送风时均匀堵 4 个风口,尽快引煤气加风,但是高炉憋风严重,多次坐料均无效果,加风进程受阻。因此,复风前一定要分析炉内和炉外情况,充分认识到炉内气流与热量状况,做好充分准备,才能缩短恢复进程,降低损失。高炉憋风严重,压差达到 160 kPa以上,风量仅能维持300 m3/min - 400 m3/min。在送风 8 小时后,休风堵风口,在铁口上方用 3 个风口送风,保证了风速和动能,对应区域墙体温度缓慢上行,炉顶温度上升。在堵风口 9 h后,炉内烧出空间后坐料成功。

3 经验总结

顽固悬料处理。悬料的处理原则是尽快减风降压,使炉料下降恢复炉况。处理过程有以下几点注意事项: ①发生顽固性悬料,坐料未果,可以休风坐料,如果探尺仍不动,根据风压情况,在风机的允许范围内适当回风,烧出一定空间后再次彻底放风坐料[2]。在此期间要计算累计风量,推算出炉内空间,防止崩料后料线太深,一般控制崩料后料线深度不大于 5.5 m。②坐料必须在出铁后进行,防止风口灌渣,造成更大事故,扩大损失。③分析悬料后炉况难于恢复可休风堵风口,降低风口进风面积,小风量低压恢复。④坐料后定风压操作,恢复风量要谨慎,注意调剂量,热悬料防止炉凉,冷悬料防止反热后再次悬料。

加风进程控制。本次复风初期顽固悬料,加风憋风严重,小风量烧空间延缓了进程,坐料成功后炉况能快速恢复到前期水平。长时间休风,采取堵风口的方式复风( 预期难于快速加风,堵 8 个以上风口) ,保证恢复初期风速和动能,利于气流控制。低风量阶段采取定风压操作,风压 100 kPa 后定风量操作( 能保证炉内实际的风量) ,视压量关系和炉温情况每次恢复风量 100—200 m3/min。捅风口阶段,考虑风速和动能,控制动能略高于正常炉况动能,压量关系稳定后再捅风口加风,达到活跃炉缸的目的。

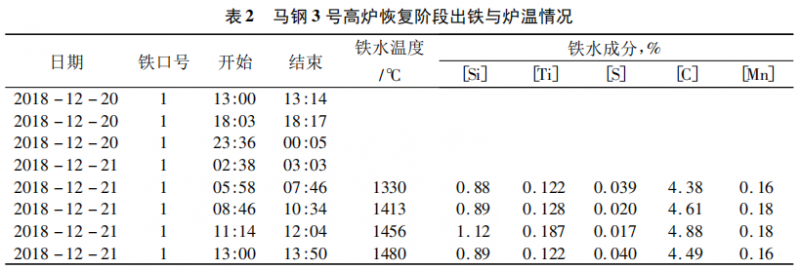

炉前渣铁处理。本次炉前渣铁处理给予很好的支撑。休风时铁口大喷,控制好打泥量。送风后低风量操作,渣铁温度低,炉前做临时撇渣器过渡,炉温上行、渣铁流动性改善后,直接抽掉撇渣器前挡板,清理河沙后铁水过撇渣器进罐。渣铁分离严重不好情况下进干渣坑。由于渣铁流动性差,主沟和渣沟粘结严重,及时使用挖机清理,能保证出铁的正常进行,及时出炉内凉渣铁,为高炉恢复阶段创造了良好条件( 出铁与炉温情况见表 2) 。

4 结语

休风前重视炉况调整,确保煤气流分布合理、炉温充足和炉缸工况良好,为复风后快速恢复炉况提供有利条件。

针对长时间休风,休风 4 小时停 1 台常压泵降冷却强度,同时下部堵严风口,降低热损失。复风后堵部分风口,控制好加风节奏、炉温控制。结合检修前炉体状态,制定出合理的炉体压浆造衬方案,来达到护炉和稳定气流的预期效果。

参考文献

[1] 张福明,程树森. 现代高炉长寿技术[M]. 北京: 冶金工业出版社,2012

[2] 朱仁良. 宝钢大型高炉操作与管理[M]. 北京: 冶金工业出版社,2015