赵军凯

(河钢集团邯钢公司,河北 邯郸 056015)

摘要:针对 2018 年大修后,河钢邯钢炼铁厂 435 m 2 烧结机台车存在向南跑偏的问题,通过星轮、齿板、轨道及台车进行检查,发现跑偏主要原因是中部轨道和密封滑道水平标高超出技术标准,以及台车轮装配不符合规范。通过在中部轨道座和密封滑道底部增加垫片组,调整两者水平标高及限偏差在 ±1 mm内,并对存在问题的台车进行检查处理、调整轴承游隙、加注润滑油脂,烧结机跑偏问题得到解决,啃轨现象得到控制,轴承消耗降至 6 套/月,生产恢复了正常。

关键词:烧结机;跑偏;调整;轨道;滑道

0 引言

烧结机跑偏是指台车体在水平轨道行驶过程中,台车宽度方向的中心线与烧结机纵向中心线存在偏移,此时台车两侧的轮缘与轨道间隙不一致,其一侧轮缘与轨道有一定间隙,另一侧间隙较小或无间隙。烧结机跑偏通常会伴随出现台车轮缘与烧结机轨道的非正常接触,轮缘擦着轨道行驶,轮缘磨损严重,即“啃道”现象,此时车轮由于异常受力易导致轴承损坏或窜轴等。烧结机跑偏应及时处理,否则会出现恶性循环,轻者造成台车掉轱辘,重者造成台车掉道事故,烧结机停车,影响生产。

河钢邯钢1# 435 m2 烧结机自2018 年一季度完成大修,热负荷试车以来,陆续出现台车向同一方向(南侧)跑偏现象。试车初期可看到轨道两侧平台上铺着一层铁屑,车轮凸缘因磨损而变得锃亮。

4 月份正式生产后,台车开始频繁掉轮,仅 4、5 月份,因烧结机跑偏造成的台车掉轮次数就多达 38次、更换轴承 100 余套、更换磨损轮轴 40 余支;台车车轮与头、尾弯道发生挤压造成的弯轨非正常磨损量达20 ~30 mm,水平轨轨道磨损达10 ~25 mm;跑偏造成运行负荷增大,运行电流超 40 A,甚至超过警戒值 50 A,为设计正常值(20 ~36 A)的 1.5 倍左右,导致生产中断,烧结矿产量和质量波动较大。经过一系列测量、分析、核实后,找出了烧结机跑偏的原因,通过重点整治,最终解决了跑偏问题,纠偏效果显著。

1 跑偏原因分析

烧结机跑偏原因往往是综合性的,大多集中在星轮、齿板、弯轨、水平轨道和密封滑道等处[1]。这时应重点检查:机头星轮轴线水平度和星轮中心线是否与烧结机纵向中心线相重合、星轮两齿板是否同步;机头、机尾两侧弯轨是否相互平行,其对称中心线是否与烧结机纵向中心线重合;两侧水平轨道及密封滑道是否水平,中心距有无明显偏差;台车体与台车车轮装配是否合理,台车运行阻力有无明显差异,全方面分析烧结机跑偏可能存在的原因。

1.1 星轮基准检查

在烧结机运行过程中,头部星轮是固定端和驱动端,尾部星轮是游动端和从动端,因此头部星轮在安装阶段的找正工作非常重要。头部星轮中心线与烧结机纵向中心线有夹角会导致头轮两侧齿板与台车轮不能同时接触,此时头部星轮的主轴线与烧结机纵向中心线垂直度偏差较大,台车出头轮后会在上部轨道发生偏移,由于台车受力不均,导致烧结机跑偏。同样,若尾部星轮的主轴线与烧结机纵向中心线垂直度偏差较大,台车进入尾轮时,会与齿冠发生啃切,导致台车跑偏,弯轨受损。另外,当星轮轴承座螺栓松动时,星轮因发生位移,会直接造成台车的跑偏。本着不轻易改动星轮中心线,以防失去烧结机横向中心线检查基准的原则,本次检修仅对星轮基准进行了全面细致地检查,检查标准如下:

(1)头、尾星轮轴向中心线与烧结机纵向中心线基本重合,误差≤1 mm;

(2)头、尾星轮轴向等分线与烧结机横向中心线重合,误差≤0. 5 mm;

(3)头、尾星轮轴承座标高误差 ±0. 5 mm,轴的水平度误差为 0. 05 mm;

(4)轴承座螺栓紧固未发生松动,各项指标均在标准范围内。

经检查,头、尾星轮基准误差在标准范围内,轴承座螺栓紧固完好,因此,未对头、尾星轮进行调整。

1.2 齿板检查

烧结机齿板转动不同步会造成齿板与台车两侧车轮的啮合不一致,当台车进入弯轨时,运行轨迹会发生偏移,导致台车出头轮进入水平轨道时发生跑偏[3]。星轮齿板检查标准如下:

(1)齿板节距极限偏差为 ±1 mm;

(2)齿板厚度极限偏差为 ±2 mm;

(3)齿板间隙极限偏差为 ±3 mm;

(4)装配完成后齿板间距极限偏差为 ±2 mm;

(5)垂直状态下齿板的齿形错位极限偏差为 ±1 mm;

(6)轴承座中心距和活动端轴承的轴向游隙符合设计要求。

经检查,头轮齿板节距偏差0.2 ~0.7 mm,齿板厚度偏差 0.3 ~ 1.2 mm,齿板间隙偏差 0.8 ~ 2.1mm,装配完成后齿板间距偏差 0.5 ~1.7 mm,垂直状态下头轮齿板齿形错位偏差 0.2 ~0.7 mm,轴承座中心距和移动端轴承的磨损均在合理范围内。

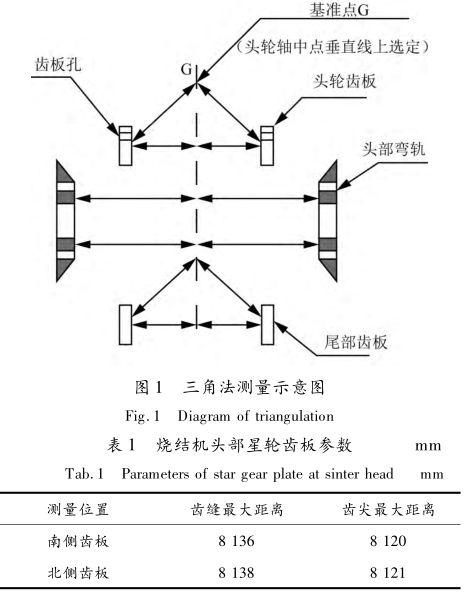

用三角法测量烧结机头部齿板的同步性(图,测量结果见表 1。

由表 1 可知,烧结机头轮齿板同步性正常。同时检测南、北齿板相对标高最高误差为 0.8 mm,也在合理范围内。

用同样方法检测的尾轮齿板各项指标亦在标准范围内。因此,齿板不是造成烧结机跑偏的原因。

1.3 轨道检查

烧结机台车始终处于冷热交替、温差较大的进行环境中,因此为保证其平稳运行,对烧结机弯轨、水平轨道和密封滑道的设计、安装提出较高的技术要求[3],也已成为烧结机安装过程中的关键工序。

1. 3. 1 弯轨检查

头部弯轨的安装是在机头链轮和齿板安装完成之后进行的,尾部则是先安装弯轨后安装链轮。当头部弯轨安装尺寸超出极限偏差时,会造成台车入弯道后车轮同步性发生变化,对运行轨迹产生影响,导致台车跑偏[4]。以头轮齿板为基准,检查齿板面与弯轨各部的间距,技术标准如下:

(1)头部弯轨与齿板的间距在两侧弯轨的上、中、下三处对应点的极限偏差为 ±2 mm;

(2)两侧齿板的齿根与弧形导轨在对应位置上的间距极限偏差为 ±1 mm;

(3)内外弯轨间距要符合设计要求。

经测量,两侧齿板的齿根与弧形轨道的间距对应点偏差范围为 0 ~0.8 mm,头部两侧弯轨上、中、下 3 处取的 A、B、C3 点与齿板的间距偏差范围为-0.7 ~1.1 mm,同时内、外弯道间距亦符合设计要求,因此认为,烧结机头部弯道的安装误差在技术标准范围内,无需做调整。

对尾部弯道做同样检查,可知,尾部弯道的对称中心线与南、北弯道的各点距离偏差在 ± 1 mm 范围内,标高差在 ± 2 mm 范围内,南北弯道上部和下部对应点的高低差在 ± 1 mm 范围内,两侧弯道平行,安装符合技术标准。

1.3.2 中部轨道与滑道检查

中部轨道检查标准如下:

(1)轨道上表面标高的极限偏差为 ±1 mm;

(2)轨道中心线的极限偏差为 ± 1 mm,两轨中心距离的极限偏差为 ±2 mm;

(3)各水平轨道间的热膨胀间隙为 5 mm,头尾伸缩缝热膨胀间隙为 50 mm,两轨接头处高低差≤0. 5 mm,接头处错位偏差 ±1 mm。

密封滑道检查标准如下:

(1)滑道中心线与烧结机纵向中心线重合,误差≤1 mm;

(2) 两侧滑道与中心之间距离极限偏差 ± 2mm;

(3)两侧滑道各点水平标高极限偏差 ±1 mm;

(4)各滑道间接头处应预留热膨胀间隙 5 mm。

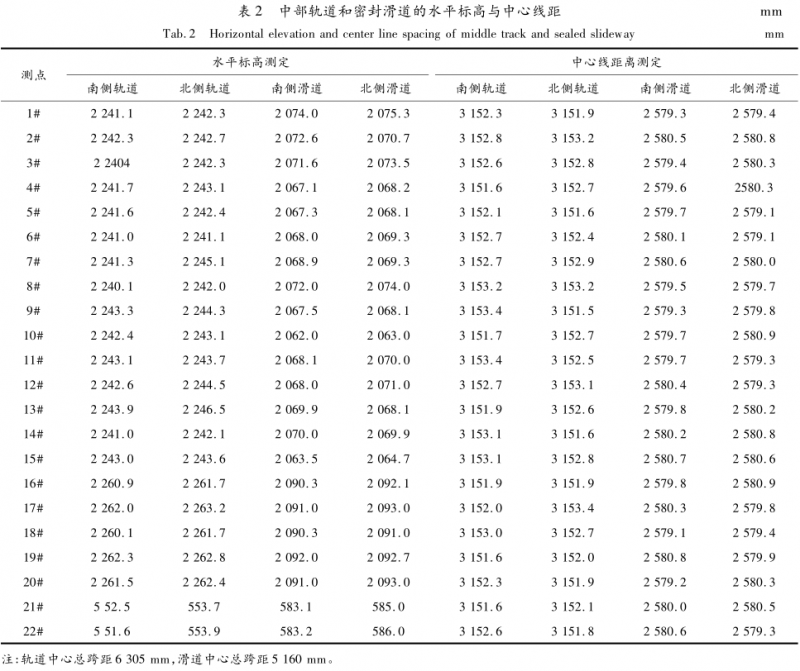

水平标高和中心线距离测量结果见表 2。

通过复测结果可以看出,中部轨道和密封滑道的水平标高偏差超过 ± 1 mm 的极限标准,体现在北高南低,需做调整;中部轨道和密封滑道南北两侧的中心距未超过 ± 2 mm 的极限偏差标准,属合理范围。

1.4 台车检查

台车装配不合格也是烧结机跑偏的原因之一。运行中发现部分台车车轮转动不灵活,有卡阻和晃动现象,为此对 148 块烧结机台车车轮进行了集中检查,发现部分台车轴承装配游隙调整过小或者润滑不到位,造成车轮转动不灵活。因此需对存在问题的台车进行调整。

2 防跑偏治理措施

根据检测结果可知,本次烧结机调偏应主要集中在中部轨道及密封滑道的水平高度差和台车车轮装配,因此需对这两方面采取具体的整改措施。

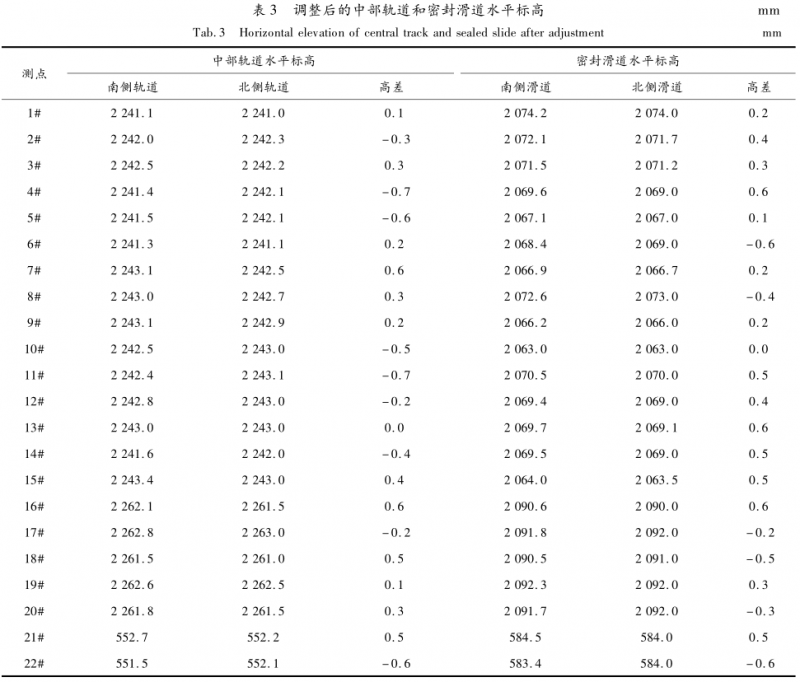

2.1 中部轨道和密封滑道调整

中部轨道的调整是通过调整轨道梁的标高来实现的(在轨道梁与烧结机机架衡量之间设计有10 mm的加垫调整范围),调整后中部轨道各点标高极限偏差控制在 ±1 mm 内。密封滑道的调整方法为在滑道下部加垫片组,再用水平尺或专用样杆检查,以轨道为基准找正,使调整后密封滑道水平标高误差控制在 ±1 mm 范围内。对调整后的中部轨道和密封滑道进行复测,中部轨道上表面南北各对应点水平标高的最大偏差绝对值为0.7 mm,密封滑道上表面南北各对应点水平标高最大偏差绝对值0.6 mm,中部轨道中心线、密封滑道中心线与烧结机纵向中心线三线重合,所有参数均达到相关技术要求,如表 3 所示。

2.2 烧结机台车调整

对检查不合格的台车进行重新装配,调整轴承游隙或更换轴承,并重新加油润滑。

具体操作如下:

(1)车轮轴承的装配需要考虑台车受热膨胀问题,通过调整双列圆锥滚子轴承内圈厚度,使轴承径向游隙在合理范围内[5]。

(2)车轮装配时,需将各零部件清洗干净,并在轴承内腔、隔离环、卡轮内等转动处注入适量极压锂基脂,保证车轮转动灵活,无卡阻或晃动现象[6]。

(3)保证车轮在轨道位置处的工作面为同一平面,高度偏差 <0. 2 mm。

(4)保证台车密封滑板和上下栏板装配时严格按照图纸要求,任何一端不得超出台车本体。

调整完成后,将台车回装进行试车,烧结机跑偏情况得到改善与缓解,南侧车轮轮缘磨损减轻,相邻两台车错位现象基本消除。在随后的检查中发现,头、尾星轮齿板工作面与车轮的接触轨迹均匀分布,磨损在合理范围内,达到了预期效果。

3 结语

河钢邯钢 1# 435 m2 烧结机经过一系列调偏处理后,跑偏问题基本得到解决,运行 10 个月以来,台车行驶轨迹趋于直线,烧结机啃轨现象得到控制,换台车次数明显减少,轴承消耗降至每月 6 套左右,烧结机电流恢复正常。

本次烧结机跑偏现象的发生主要是由于烧结机中部轨道、密封滑道、台车等关键部件在安装施工时存在较大误差,安装工序不符合技术规范,由此可见,在烧结机装检安修过程中,严格执行安装技术标准和施工技术规范至关重要。由于安装质量引起的烧结机跑偏,可从星轮基准中心线复核、齿板装配校验、弯轨安装检查、中部轨道及密封滑道水平标高与中心距核准、台车装配检查、机尾移动摆架调整等几个方面入手逐一排查,发现和解决问题。

参考文献

[1]肖扬,段斌修,吴定新. 烧结生产设备使用与维护[M]. 北京:冶金工业出版社,2012.

[2]许保亮,李艳利. 烧结机跑偏原因分析及处理[J]. 冶金设备,2013,特刊(1):98 ~100.

[3]袁永全,徐海宁. 435 m2 烧结机台车跑偏现象的分析与纠正[J].武钢技术,2012,50(1):36 ~58.

[4]郝晓飞,高凤利,胡宗元. 180 m2 烧结机台车跑偏调整实践[J].河北冶金,2012,4:35 ~36.

[5]张展. 机械设计通用手册(第 2 版)[M]. 北京:机械工业出版社,2017.

[6]成大先. 机械设计手册第六版单行本(轴承)[M]. 北京:化学工业出版社,2017.